一种飞机关键部位结构应力腐蚀裂纹损伤修理方法与流程

- 国知局

- 2024-08-01 06:00:12

本发明涉及航空装备机体结构修理,具体是一种飞机关键部位结构应力腐蚀裂纹损伤修理方法。

背景技术:

1、为满足飞机机体结构传递大载荷需求,在中央翼盒、机翼、尾翼、机身对接部位等关键承力构件上大量应用了7b04-t651高强度铝合金制造的框、梁等构件。在飞机定期巡检和大修期间发现关键承力的框、梁等结构部位上有许多应力腐蚀裂纹(scc),该类裂纹不是垂直于结构主传力方向受力产生的疲劳裂纹,大都位于缘条或筋条的r角和孔间。该类裂纹在装配应力和腐蚀环境联合作用下随着日历寿命增长,裂纹范围将逐渐扩大,局部产生低应力脆性断裂,而且断裂前没有大的塑性变形,对飞机疲劳寿命以及飞行安全带来隐患,会导致毫无征兆的灾难性事故发生,因此,对应力腐蚀裂纹进行修复是及其必要的。传统的修理方法采用安装金属加强件给予修复,但该方法由于需要在原结构上开制新孔,不仅增加了飞机重量,而且降低了母材的承载能力,尤其随着日历寿命增长,应力腐蚀裂纹范围可能逐渐增加或由于安装金属加强件产生新的应力导致产生新裂纹,因此,急需新的修理方法解决该类问题。

2、随着先进复合材料和高性能胶粘剂的出现及发展,采用复合材料胶接修复飞机损伤结构成为可能。复合材料胶结修补技术具有结构增重少、传载效率高、不会产生新的装配应力、可靠性高、便于原位操作等突出优点,较少的铺层即可达到修理效果,表面增厚较少,对表面质量的影响在某些特定区域比金属补片小,是一种具有广阔应用前景的飞机损伤构件修复新技术。其损伤故障裂纹检测方法、复合材料修理材料类别、胶接界面粗化活化、树脂固化温度和压力、表面防腐等参数直接影响最终修理效果,不同的材料体系,不同的结构所对应的参数不同。而目前针对飞机关键部位结构7b04-t651材料应力腐蚀裂纹复合材料修复工艺空白。

3、飞机在大修期间检查发现右机翼与机身中央翼盒对接第1纵墙接头上缘条根部r处裂纹,第1纵墙、上壁板由7b04-t651高强度铝合金机械加工制造,该纵墙接头通过螺栓与机翼上壁板连接,同时通过侧面螺栓与中央翼盒连接,传递飞机机翼和机身载荷,为飞机的关键传载部件。该处主要受展向的拉应力,裂纹开裂方向与受力方向同向一致,为机翼上壁板与接头装配应力产生的腐蚀裂纹。为防止裂纹继续延展,恢复飞机强度,需对裂纹损伤机型修复。由于原机与上壁板连接螺栓比较靠近接头根部r角区,采用传统的金属加强补片修理,螺栓孔钻制时将导致补片法兰边根部r角连同腹板部分被钻穿损伤,螺栓无安装空间,达不到修复的目标,因此,金属加强补片修理方案不可实施;若采用碳纤维复合材料修理,较少的铺层可以满足强度恢复,同时复合材料加强件与原结构胶接贴合,无间隙安装,加强件厚度小,不影响螺栓安装,因此,需要碳纤维复合材料修复。

技术实现思路

1、为了解决上述问题,本发明提出一种飞机关键部位结构应力腐蚀裂纹损伤修理方法。

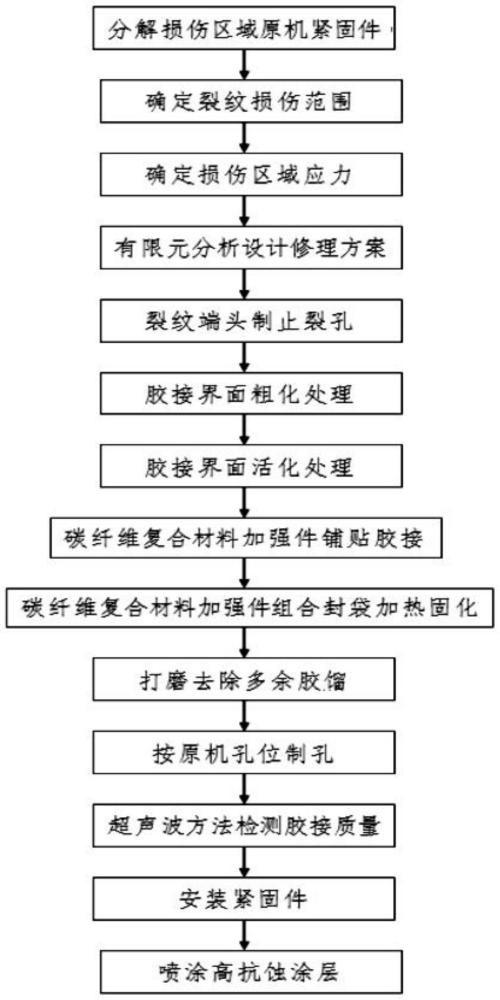

2、一种飞机关键部位结构应力腐蚀裂纹损伤修理方法,其具体步骤如下:

3、s1、分解:分解损伤区域原机紧固件,并使用除漆剂除去表面漆层;

4、s2、确定裂纹损伤范围:损伤区采用rmg4015便携式裂纹测深仪检测裂纹深度,着色探伤检测裂纹长度;

5、s3、确定损伤区应力:损伤区采用yated便携式超声应力检测仪测试应力;

6、s4、计算结构疲劳寿命:根据损伤区裂纹几何尺寸和应力大小,基于等强度修理原则,耐久性寿命采用global-local局部应力应变法来计算结构疲劳寿命,由载荷谱结合有限元进行以下修理方案;

7、s5、损伤区裂纹端头钻制φ4mm止裂孔;

8、s6、胶接界面粗化处理:对铝合金结构胶接表面使用100目砂纸按同一方向打磨粗化,除去表面氧化层,打磨完成后用丙酮擦拭干净除去表面油脂和杂质再烘干;

9、s7、胶接界面表面活化处理:

10、s71、对胶接区均匀喷涂ac-130-2表面处理剂,保持表面1min以上持续浸润,排出多余溶液;

11、s72、对于狭缝、凹坑类积液处使用清洁压缩空气吹除或使用ac-130-2溶液浸润的不起绒棉布轻蘸去除;

12、s73、非胶接面用胶带进行保护,自然干燥30min后,使用数控热风枪以不高于60℃温度均匀干燥至少30min;

13、s8、复合材料加强件铺贴胶接:

14、s81、ac-130-2表面处理剂处理后修理区立即进行胶接修理;

15、s82、无法立即进行胶接可用隔离膜或没上蜡的纸保护待胶接面,在4h以内完成胶接;

16、s9、复合材料加强件组合封袋抽真空加热加压固化修理:

17、s91、修理区碳纤维复合材料加强件上依次铺贴脱模布tfp234、吸胶布bleaderleast e、隔离膜wl5200、透气毡airweave n10,在加强件边缘粘贴2根以上的热电偶;

18、s92、使用密封胶条sm5126和真空袋膜ipplon dpt1000将修理区域密闭成封闭区域,使用真空泵抽真空压实;

19、s93、热电偶连接热补仪,热补仪控制红外烘灯进行加热固化,以2℃/min速率升至65℃,保温180min,然后以2℃/min速率降至室温,清除真空袋膜类工艺辅助材料;

20、s10、打磨去除多余胶瘤:使用气动打磨器或200目砂纸打磨去除残留胶馏;

21、s11、在碳纤维复合材料加强件上在原机孔位引孔:制孔时使用衬套保护原孔孔壁,先制φ3mm小孔,然后进行扩孔,预留3级铰削余量,以0.1mm逐级铰削加大到终孔尺寸;

22、s12、加强胶接:采用超声波无损检测方法检查碳纤维复合材料加强件胶接质量,应无脱粘、分层类故障。

23、s13、安装紧固件:修理区原机紧固件、螺母、垫圈类标准件更换为相同直径规格的钛合金材料紧固件、螺母、垫圈,安装时刷涂h01-101h清漆湿装配;

24、s14、安装完成后在修理区喷涂高抗蚀涂层:安装完成后在修理区均匀喷涂两层qfs-15高抗蚀涂层。

25、所述的步骤s4的具体步骤如下:

26、s41、根据损伤区裂纹几何尺寸和应力大小,基于等强度修理原则,耐久性寿命采用global-local局部应力应变法来计算结构疲劳寿命;

27、s42、由载荷谱结合有限元分析结果得到该部位的应力应变历程,结合材料7b04-t651的疲劳性能数据和结构几何特征信息,得到该处承载拉应力为460mpa;

28、s43、碳纤维织物具有抗扭矩性能,该处采用cf3031碳纤维织物和j-352胶黏剂按质量比45%湿法修理,碳纤维复合材料加强件共铺8层,经向对经向,纬向对纬向,经向与机翼展向一致,在铝合金与碳纤维贴合面之间粘贴1层ew-100b无碱玻璃布以防止电化学腐蚀,组合封袋抽真空固化,真空度不低于-0.085mpa;

29、s44、通过试验件测试,该种方法成型的复材加强件拉伸强度可达659mpa,对胶接表面进行打磨粗化和表面活化处理。

30、所述的步骤s6的打磨区范围需要大于胶接区。

31、所述的步骤s6的烘干可以使用数控热风枪以不高于60℃烘干20分钟。

32、所述的步骤s8的胶接具体是使用cf3031碳纤维织物与j-352胶按质量比45%配比制作复合材料加强件,按经向对经向共铺贴8层,铺贴4层时进行1次组合封袋抽真空预压实20分钟,在铝合金与碳纤维贴合面之间铺贴1层ew-100b无碱玻璃布。

33、所述的无碱玻璃布与j-352胶黏剂按质量比45%配制。

34、所述的s92的真空度不小于-0.085mpa。

35、所述的s93的热补仪控制红外烘灯可用热风机代替。

36、本发明的有益效果是:本发明研究的复合材料修理方法,有效解决了传统金属加强件修理时由于开制新孔对母材的损伤及重新产生应力腐蚀裂纹的问题,实施修理后,经飞行使用验证,应力腐蚀裂纹未再扩展,未对相邻其他结构产生新的损伤,同时修复工艺简单,缩减了飞机修理周期,节约了成本。

本文地址:https://www.jishuxx.com/zhuanli/20240722/222346.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表