一种在轨加注系统用主动端辅助驱动单元自适应控制方法与流程

- 国知局

- 2024-08-01 06:13:34

本发明涉及一种主动端辅助驱动单元自适应控制方法,适用于在轨加注系统。

背景技术:

1、在当前卫星的技术水平和使用模式下,推进剂携带量是影响卫星在轨寿命的主要因素。随着卫星功能扩展和性能提升,载荷重量不断增加,受限于运载发射能力与成本限制,推进剂初始携带量与卫星在轨寿命间的矛盾日益突出,迫切需要改变当前推进系统地面一次性加注的使用模式,实现推进系统在轨多次重复加注的技术变革。气液补加接口,用于实现高价值卫星寿命末期推进剂在轨补加任务。该装置主要功能是在轨实现服务星和目标星间液体和气体两个回路密封通道的连接和断开,实现飞行器间气、液的传输,完成对受体航天器的在轨推进剂补加任务。

2、根据航天器推进系统贮箱结构及加注过程特点的不同,在轨加注有多种方案,主要包括增压气体回用式、倍压式、排气式、贯通式等。对于不同的补加方案,均需要加注服务星与被加注的目标星之间提前建立密封流体传输通道,即通过标准化气液补加接口完成服务星上主动端阀体与目标星上被动端阀体的对接、密封和锁紧。贯通式补加方案中,一种推进剂一般需要同时建立气、液两个密封通道,以分别完成燃料补加和增压气体补加等任务。因此,标准化补加接口主动端和被动端各设置两个阀体,工作时同时建立两个密封的流体通道,兼具较高通用性及可靠性。

3、主动端接口通过软管与燃料贮箱连接,加注时,机械臂抓取服务星上补加接口主动端,通过机械臂关节角度信息、机械臂手眼相机及遥操作等多种可选方案实现加注接口主动端与被动端接口粗对接。

4、然而,由于在轨补加接口的连接相当于实现一次在轨精密、密封装配,其中主动端阀体和被动端阀体单边间隙小于0.05mm,且对接过程中存在较大的密封摩擦力、自锁阀弹簧阻力,超出机械臂的驱动力矩和精度能力要求。因此,主动端接口的机构需要实现被动柔顺功能、辅助推力功能。其中柔顺模块主要通过弹簧+导轨实现两个转动自由度的随动。辅助推力模块采用无刷直流电机+行星减速器实现主被动阀体快速、可靠的对接、锁紧和分离。

5、在轨加注的基本流程为:

6、1)机械臂抓取主动端在视觉的引导下利用柔顺模块的被动柔顺特性完成与被动端在大容差范围内的粗对接;

7、2)将机械臂设置为随动模式(即机械臂末端可以被自由拖拽),同时启动辅助推力单元工作,通过螺杆的旋转运动带动主动端向被动端移动,最终实现在误差条件下两个主动端阀体分别自校正、自适应插入被动端阀体,在此过程中需要克服自锁阀的弹簧阻力、o型圈摩擦副阻力、机械臂及软管拖拽力等;

8、3)当检测到主动端两侧的限位开关闭合时,表明阀体插入已到位,电机停止转动,主动端和被动段处于锁紧状态;

9、4)待阀体接通后启动在轨加注,加注过程中实时监测阀体插入状态;

10、5)气液补加完成后辅助推力单元螺杆按照相反方向转动,直至主动端和被动端之间脱离接触。

11、由于主动端阀体插入被动端阀体过程中存在位置和姿态误差,同时受到弹簧阻力、摩擦力及软管拖拽力等外部多种不确定性干扰,使得插入过程容易产生插入失败甚至卡死无法拔出的严重后果。

技术实现思路

1、本发明要解决的技术问题是:本发明提出的一种主动端辅助推力单元的自适应控制方法,实现闭环与开环、主动与被动控制方式的灵活切换,进而使得辅助推力单元具备与外部变化且不确定阻力的柔顺交互能力,有效避免速度大幅波动和力冲击,保证阀体插入、锁紧与分离过程的可靠性和安全性,解决主、被动加注接口在对接、锁紧及分离过程中容易产生卡死导致任务失败的问题。

2、本发明所采用的技术方案是:一种在轨加注系统用主动端辅助驱动单元自适应控制方法,包括:

3、当主动端阀体进入被动端阀体包络范围时,加注控制器采用转速控制模式控制主动端辅助单元中的电机进行转动,电机经过行星减速机带动螺杆和螺母旋转,螺母与被动端螺母座接触后受到旋转限位,螺杆继续旋转带动主动端向被动端的方向移动插入,并在转动过程中实时监测电机电流;当检测到电机绕组电流超过设定值ia时,对应电机输出转矩为ta=kt×ia,加注控制器转入随动控制模式控制电机,并将模式切换时刻的电流环调节器输出占空比保存并固定输出给功率驱动器,完成闭环控制调整为开环控制,电机的转速随着外部的负载变化而调整:当负载增加时,电机转速减小,螺杆旋转速度减小,主动端阀体移动速度降低,而当负载减小时,电机转速增大,螺杆旋转速度增大,主动端阀体移动速度增加;当监测到限位开关信号后表示主动端阀体插入到位,主动端辅助驱动单元停止工作;

4、当完成加注过程启动阀体分离时,采用与主动端阀体插入被动端阀体时反向的恒定推力,加注控制器的控制模式设置为转矩控制模式,电机处于电流闭环控制模式,反向转动;当电机反向转动产生的推力大于阻力时,阀体分离的速度逐步增大,监测到转速n满足|n≥nd|+δn时,主动端辅助驱动单元切换进入随动控制模式;在随动控制模式下,电机转速以及主动端阀体移动速度根据阻力的变化动态调整:主被动阀体随着与被动端阀体分离移动,当监测到电机转速n满足|n≥nc|+δn时,加注控制器切换进入转速控制模式,直至最终主被动端脱离接触,主动端辅助驱动单元停止工作;

5、其中,kt为无刷直流电机的转矩常数,nd为阀体分离时转矩模式切入随动模式时的电机转速设定值,δn为切换转速阈值;nc为阀体分离时随动模式切入转速模式时的电机转速设定值,δn为切换转速阈值。

6、进一步的,随动控制模式中,电机的转速和转矩满足如下关系:

7、

8、其中,ka为切换点的功率驱动器脉宽调制占空比参数,udc为三相功率桥的直流母线电压,ke为无刷直流电机的反电动势常数,kt为无刷直流电机的转矩常数,r为无刷直流电机的相电阻,n为转速,te为转距。

9、进一步的,所述的一种在轨加注系统用主动端辅助驱动单元自适应控制方法,还包括:

10、当主动端阀体插入过程中阻力异常增大,转速逐步降低直至电流到达保护限流阈值时,加注控制器控制模式由随动控制模式切入转矩控制模式,加注控制器控制主动端辅助单元的电机采用恒转矩工作,电机的驱动力恒定;若外部阻力大于驱动力,主动端阀体则持续减速至堵转状态无法插入被动端阀体,此时电机停止正向驱动,转入反向分离模式,分离后重新调整位置姿态重新插入;若外部阻力变化过程中出现小于驱动力的情况,则电机在转距恒定的情况下转速增大,当转速n满足n≥nb+δn时,则加注控制器切入随动控制模式,当监测到限位开关信号后表示插入到位,则停止驱动;

11、其中,nb为转矩控制模式切入随动控制模式时的电机转速设定值,δn为切换转速阈值。

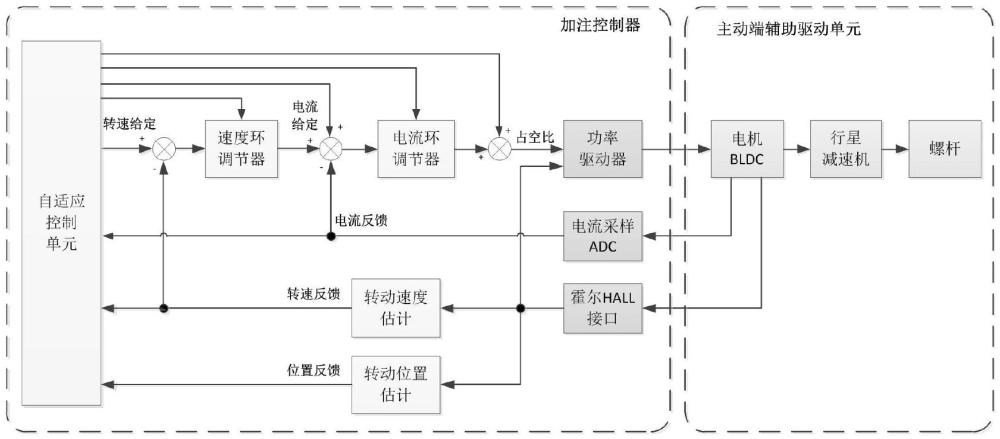

12、进一步的,所述加注控制器用于实现对主动端辅助驱动单元的功率驱动与控制,包括功率驱动器、自适应控制单元、速度环调节器、电流环调节器、电流采样adc和霍尔hall接口;

13、电流采样adc对电机绕组电流进行采集并反馈电流值;

14、霍尔hall接口模块对电机输出的hall信号进行采集,并通过转动速度估计单元和转动位置估计单元分别获取电机转动速度和位置,将转速和位置反馈给自适应控制单元;

15、自适应控制单元通过控制速度环调节器和电流环调节器,控制功率驱动器所需要的占空比,实现对电机电流和转矩的控制;

16、加注控制器控制模式包括转速控制模式、随动控制模式及转矩控制模式。

17、所述转速控制模式包括外环为速度环和内环为电流环,速度环调节器的输出值为电流环调节器的给定值;由自适应控制单元输出电机转速给定值,和转速反馈值相减得到偏差,再经过速度环调节器计算后得到电流给定值,所述电流给定值作为电流环调节器的输入值,与电流采样adc发送的电流反馈值进行比较后经过电流环调节器计算后得到功率驱动器所需的脉宽调制占空比,实现对电机电流和转速的控制。

18、所述转矩控制模式包括电流环,自适应控制单元控制速度环调节器关闭,并由自适应控制单元直接输出电流环给定值,与电流采样adc发送的电流反馈进行比较后经过电流环调节器计算后得到功率驱动器所需的脉宽调制占空比,实现对电机电流和转矩的控制。

19、所述随动控制模式是由自适应控制单元直接输出脉宽调制占空比,此时电机处于开环控制状态,电机电流和转速由给定脉宽调制占空比和外部负载共同作用决定。

20、本发明与现有技术相比的优点在于:

21、1、本发明采用的是基于主动端辅助驱动单元实现加注系统主动端阀体和被动端阀体的校正、插入、锁紧和分离,降低了主、被动端对接过程的复杂度和难度,这与采用全部依靠机械臂主动柔顺控制实现主被动端对接的方案存在明显不同;

22、2、本发明的主动端辅助驱动单元采用了闭环控制与开关控制、主动与被动相结合的驱动控制策略,保证阀体能够在插入过程中自主自适应调整控制模式以灵活适应外部阻力的动态变化,同时在锁紧和分离过程中采用了滞回的切换方式,保证了模式切换过程的平稳性。这与现有采用单一控制模式的方式存在明显不同;

23、3、本发明采用的技术方法充分考虑了主、被动端阀体对接过程中位置、姿态变化的不确定性和时变性、弹簧阻力、密封圈摩擦阻力及拖拽阻力的不确定性和时变性,根据外部阻力的变化,自适应调整控制模式和参数,使得辅助推力单元具备与外部变化且不确定阻力的柔顺交互能力,有效避免速度大幅波动和力冲击,保证锁紧与分离过程的可靠性和安全性。

24、4、本发明在低速状态下采用了开环被动的驱动方式,在动态力交互中自动寻找稳定点,解决了低速状态下基于霍尔信号测速不准导致转动闭环控制差的问题,消除了转速闭环控制堵转积分退饱和的问题以及电流闭环控制工作点不稳定的问题。采用了滞回的切换方式,使得模式切换更加平滑顺畅。

本文地址:https://www.jishuxx.com/zhuanli/20240722/222932.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。