连续纤维增强复合材料内嵌集束光纤及垂直引出方法与流程

- 国知局

- 2024-08-01 03:14:15

本发明涉及结构-功能一体化复合材料,更具体地说,涉及一种连续纤维增强复合材料内嵌集束光纤及垂直引出方法。

背景技术:

1、航空系统的电气化程度越来越高,并已成为网络化计算平台,包含了can、以太网、光纤网、arinc网,上千个电子控制设备,大量的电缆互联、电子传感器和嵌入式软件等,不仅需要将多个厂商研发制造的上百套系统集成在一个平台上,还要遵守电气线路互联系统(ewis)、do254和do178b等标准。这些要求使设计更加复杂、严苛,其中用电设备的增多使得机上电磁兼容环境变得更恶劣,电气系统互联关系变得更复杂,系统信号的多样性导致信号敏感程度增加。

2、光纤因其具有线径细、体积小、质量轻等物理特性,非常适合对空间和载重均有严格限制的飞机平台使用。在信号传输方面,光纤的传输损耗小、带宽大,同时由于光纤及光波导器件多为介质材料,无电磁辐射、隐身效果好。因此航空电子系统采用以光纤为基础的传输系统替代以电缆为基础的传输系统,不仅可以很大程度降低航空电子系统的成本和重量,还能够提高系统的抗电磁干扰(emi)和抗电磁脉冲(emp)能力;同时,以光纤为介质的通信传输平台,可充分借鉴当代光纤通信和集成光子学的发展成果,采用结构更加简单、可靠性更强、尺寸更小、能耗更低的光组件或光模块来构建机载光纤网络,从而得到综合化程度更高、更快、性价比更高的飞机电气系统。因此,f-2x、f-3x等先进战斗机的航电系统大量采用光纤传输网络。每架波音787飞机上安装有110个光纤链路,通过209个光纤插头的衔接,将这些链路拆分成348段,整架飞机使用的光纤累计总长约5624ft。

3、航空光缆是连接飞机各用电子设备的接线部件,用于传输信号,可谓是飞机的“神经”。新一代飞机设计过程中,采用“标准化”、“集成化”等设计手段,将空间利用率提高了近100%,但受限于光缆、管路的空间排布及维护要求,仍需提供较大范围的敷设通道,机载空间的缩减也造成线缆、管路的维护较为困难。

4、现代新型飞机机体结构选材已大面积选用高性能复合材料,复合材料除在力学性能方面有较大的优势外,复合材料的高可设计性也是其主要优点。将光纤引入复合材料结构中,复合材料结构在承载的同时,又具有固定、保护光纤的作用,实现多功能复用,减少光纤保护结构重量,实现全机综合减重,减少光纤及其管路敷设空间,提升机载空间利用率。

5、航空电子系统使用的光纤多为集束光纤,集束光纤具有一定宽度,引入复合材料内部会形成可能引发应力集中的易损区域,对复合材料结构强度及安全稳定性造成不利影响。

6、光纤本身较为脆弱,大幅度弯折极易造成损伤,影响信号传输,此外与接头连接也需要一定操作空间,故此埋设入复合材料内部后难以设置接口。复合材料作为比强度比刚度优秀的结构材料,在飞机上应用部位多为蒙皮等舱体结构,机载电子设备大多依附复合材料内壁结构放置,故此光纤埋入复合材料内部后能否垂直引出并与相关电子设备连接是影响复合材料内嵌光纤技术应用的关键因素。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是集束光纤的整体直径较大,引入复合材料内部会形成可能引发应力集中的易损区域,对复合材料结构强度及安全稳定性造成不利影响,而且,现有的复合材料内嵌集束光纤一般只能沿复合材料的长度方向引出,无法实现沿复合材料厚度方向上的引出(垂直引出)。

3、(二)技术方案

4、为实现上述目的,本发明采用的技术方案是:

5、提供一种连续纤维增强复合材料内嵌集束光纤及垂直引出方法,用于在连续纤维增强复合材料内部布设和引出集束光纤,包括以下步骤:

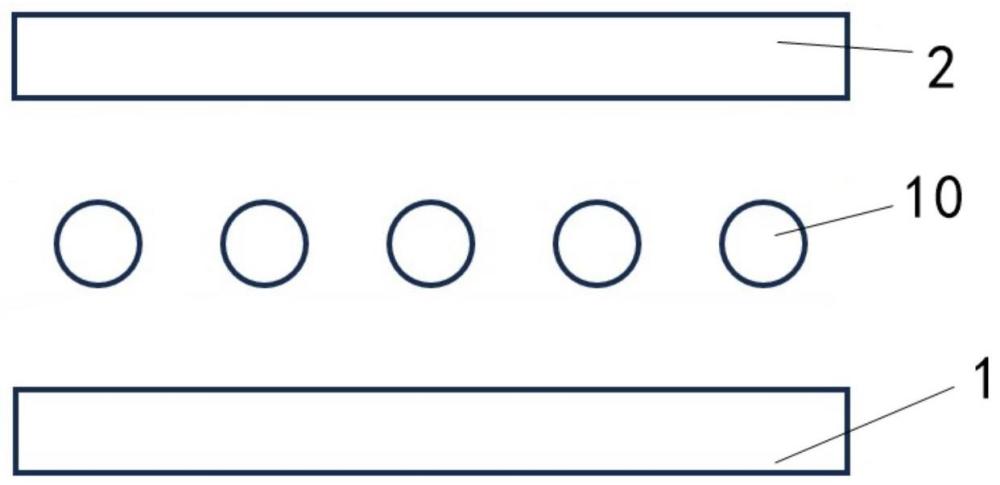

6、在第一预浸料基体上铺设集束光纤,其中,集束光纤以预设距离间隔布置且平行排布于所述第一预浸料基体上,在所述集束光纤与所述第一预浸料基体的接触区域放置隔离材料;

7、加热所述第一预浸料基体,以强化所述集束光纤与第一预浸料基体间的结合效果;

8、在集束光纤上方铺设第二预浸料基体,封装形成复合材料料坯,并对所述复合材料料坯进行真空预压加热处理,以强化所述集束光纤与第二预浸料基体间的结合效果,其中,在所述集束光纤与所述第二预浸料基体的接触区域放置隔离材料;

9、在所述第二预浸料基体的预设区域通过丢层堆叠形成凹槽结构,并在凹槽结构位置填充占位结构,封装形成完整料坯,对所述完整料坯进行固化成型;

10、固化成型完成后,将占位结构从第二预浸料基体上脱出,并将所述隔离材料移除,所述集束光纤能够从所述凹槽结构处垂直引出并移动。

11、优选地,所述在凹槽结构位置填充占位结构,具体包括以下步骤:

12、将脱模剂充分涂敷至占位结构与第二预浸料基体的接触区域;

13、再将占位结构填充至凹槽结构位置。

14、优选地,若所述占位结构为硬质材料,则在占位结构与集束光纤之间铺设一层柔性材料。

15、优选地,所述隔离材料为隔离膜或脱模布。

16、优选地,所述预设距离不小于10mm。

17、优选地,所述第一预浸料基体和所述第二预浸料基体均为具有连续纤维增强体的预浸料。

18、优选地,所述集束光纤的铺设的长度方向与第一预浸料基体中连续纤维增强体的长度方向一致,且所述集束光纤的铺设的长度方向与第二预浸料基体中连续纤维增强体的长度方向一致。

19、优选地,所述连续纤维增强体为玻璃纤维、石英纤维、芳纶纤维、碳纤维以及聚酰亚胺纤维中的至少一种。

20、优选地,所述在所述第二预浸料基体的预设区域通过丢层堆叠形成凹槽结构,具体包括以下步骤:

21、在每层预浸料的预设区域进行刻划形成窗口;

22、将多层预浸料堆叠形成所述第二预浸料基体,并使得所述窗口堆叠形成所述凹槽结构。

23、(三)有益效果

24、本发明的上述技术方案至少具有如下优点:

25、1、通过以预设距离间隔布置且平行排布的方式在复合材料基体内部埋设集束光纤,降低集束光纤对复合材料力学性能的负面作用。

26、2、通过合理设计集束光纤的发散路径与垂直引出转弯半径,光纤传输性能受到的影响微乎其微。

27、3、通过预浸料丢层堆叠形成凹槽结构及在凹槽结构处填充占位结构的方式制备出复合材料的凹槽结构,凹槽结构既能将内嵌集束光纤垂直引出,还可以为相关接口提供安置空间。

28、4、本发明仅通过一次固化成型工艺过程就能同时实现第一预浸料基体、第二预浸料基体与凹槽结构的固化成型,简化了生产工序,提高了制造效率。

29、5、除集束光纤本身外未在复合材料内部引入任何嵌入结构,集束光纤从凹槽结构垂直引出后可搭配任意连接装置。

技术特征:1.一种连续纤维增强复合材料内嵌集束光纤及垂直引出方法,用于在连续纤维增强复合材料内部布设和引出集束光纤,其特征在于,包括以下步骤:

2.如权利要求1所述的连续纤维增强复合材料内嵌集束光纤及垂直引出方法,其特征在于,所述在凹槽结构位置填充占位结构,具体包括以下步骤:

3.如权利要求2所述的连续纤维增强复合材料内嵌集束光纤及垂直引出方法,其特征在于,若所述占位结构为硬质材料,则在占位结构与集束光纤之间铺设一层柔性材料。

4.如权利要求1所述的连续纤维增强复合材料内嵌集束光纤及垂直引出方法,其特征在于,所述隔离材料为隔离膜或脱模布。

5.如权利要求1所述的连续纤维增强复合材料内嵌集束光纤及垂直引出方法,其特征在于,所述预设距离不小于10mm。

6.如权利要求1所述的连续纤维增强复合材料内嵌集束光纤及垂直引出方法,其特征在于,所述第一预浸料基体和所述第二预浸料基体均为具有连续纤维增强体的预浸料。

7.如权利要求6所述的连续纤维增强复合材料内嵌集束光纤及垂直引出方法,其特征在于,所述集束光纤的铺设的长度方向与第一预浸料基体中连续纤维增强体的长度方向一致,且所述集束光纤的铺设的长度方向与第二预浸料基体中连续纤维增强体的长度方向一致。

8.如权利要求7所述的连续纤维增强复合材料内嵌集束光纤及垂直引出方法,其特征在于,所述连续纤维增强体为玻璃纤维、石英纤维、芳纶纤维、碳纤维以及聚酰亚胺纤维中的至少一种。

9.如权利要求1所述的连续纤维增强复合材料内嵌集束光纤及垂直引出方法,其特征在于,所述在所述第二预浸料基体的预设区域通过丢层堆叠形成凹槽结构,具体包括以下步骤:

技术总结本发明提供了一种连续纤维增强复合材料内嵌集束光纤及垂直引出方法,包括以下步骤:在第一预浸料基体上铺设集束光纤,加热第一预浸料基体,以强化集束光纤与第一预浸料基体间的结合效果;在集束光纤上方铺设第二预浸料基体,封装形成复合材料料坯,并对复合材料料坯进行真空预压加热处理,以强化集束光纤与第二预浸料基体间的结合效果,在第二预浸料基体的预设区域通过丢层堆叠形成凹槽结构,并在凹槽结构位置填充占位结构,封装形成完整料坯,对完整料坯进行固化成型;固化成型完成后,将占位结构从第二预浸料基体上脱出,并将隔离材料移除,集束光纤能够从凹槽结构处垂直引出并移动。本发明能降低内嵌集束光纤对复合材料力学性能的负面作用。技术研发人员:邱杨,赵大方,李斌太,李建恒受保护的技术使用者:中国航空制造技术研究院技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240723/212108.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表