一种塑胶配件的注塑成型装置及注塑方法与流程

- 国知局

- 2024-08-01 03:14:07

本发明属于注塑成型,更具体地说,特别涉及一种塑胶配件的注塑成型装置及注塑方法。

背景技术:

1、一种塑胶配件的注塑成型装置通常是指注塑机,注塑机是一种用于将熔化的塑料材料注入模具中并冷却成型的设备,它由注射系统、温控系统、冷却系统和控制系统等组成,注塑成型装置可以用于生产各种复杂的塑料制品,如汽车零部件、家电配件等,它具有生产效率高、生产周期短等优点,是塑料制造行业中常用的成型方法之一。

2、中国专利公开号为:cn114919123b的“一种注塑成型装置”,该装置通过设置循环管、中间循环导管以及预热管之间的循环连接,并利用汽缸上的加热装置为三个管道内液体循环提供热源以实现对汽缸射嘴、成型模具和脱模机构的热量支持,以及通过在螺杆、汽缸料口和注射装置上设置导热丝,将加热装置产生的热量传递至汽缸料口和注射装置,管道循环和导热丝的设置实现了利用一个热源为各个部位提供热量,有助于节省能源。

3、但在上述技术方案实施的过程中,发现至少存在如下技术问题:该装置在使用前,为了保证脱模顺利,往往需要在模具的模腔内涂抹用于辅助脱模的脱模剂,该装置在使用前还需人工对每个模腔内进行涂抹,在模腔数量较多的情况下,不仅会增加工作人员的工作负担,同时还会造成效率较低的问题,实用性有待提高;

4、于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供一种塑胶配件的注塑成型装置及注塑方法,以期达到更具有更加实用价值性的目的。

技术实现思路

1、为了解决上述技术问题,本发明提供一种塑胶配件的注塑成型装置及注塑方法,以解决上述的问题。

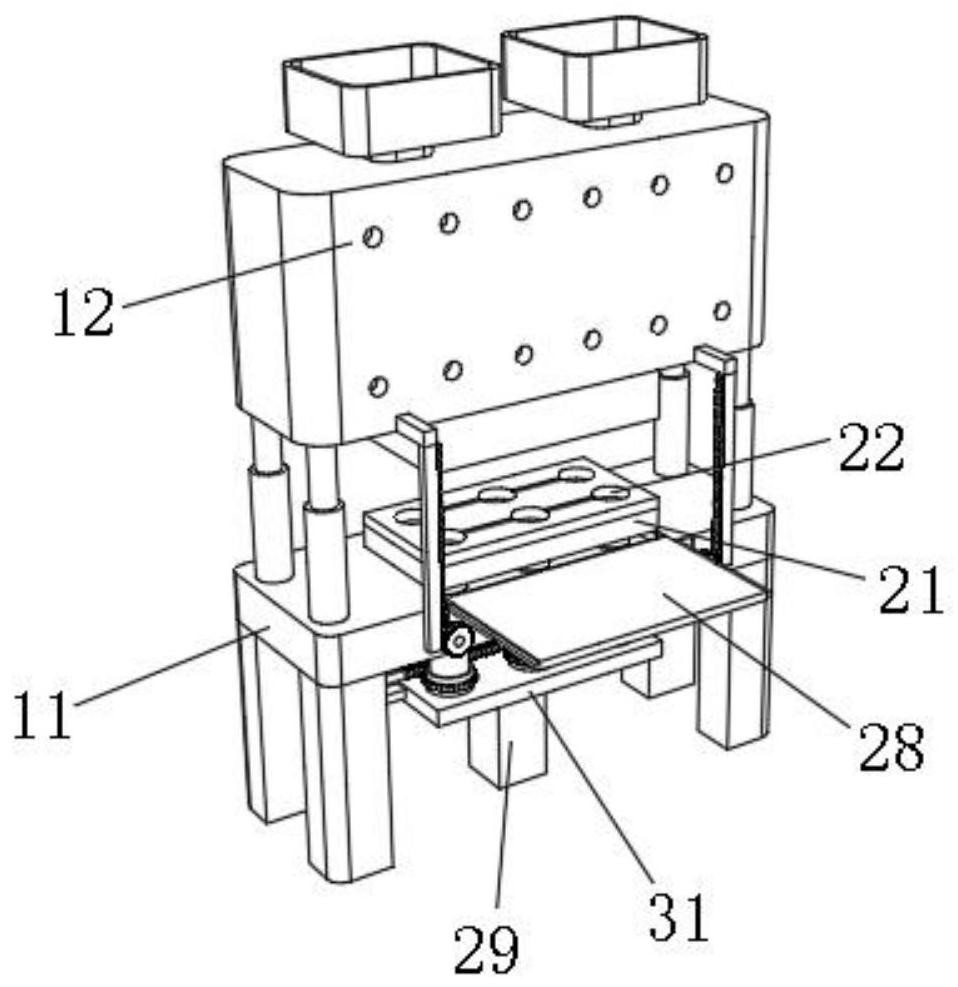

2、一种塑胶配件的注塑成型装置,包括支架与注塑单元总成,所述支架位于注塑单元总成上方固定安装:

3、所述支架表面对称固定安装有涂抹机构;

4、所述涂抹机构包括l形杆,两个所述l形杆侧壁上均固定安装有第一齿条组,所述支架内部开设有置物槽,所述置物槽内壁贯穿开设有通槽,所述支架内部对称开设有侧槽,两个所述侧槽均位于置物槽两侧,两个所述侧槽与置物槽之间均贯穿开设有滑槽,所述置物槽内部贯穿开设有多个第一圆槽。

5、优选的,所述置物槽内部固定安装有下模具,所述下模具内部设有多个模腔,每个所述模腔的圆心均与第一圆槽的圆心平行,两个所述侧槽内部均分别转动安装有左旋滚珠丝杆和右旋滚珠丝杆,两个所述左旋滚珠丝杆与右旋滚珠丝杆均部分裸露于支架外部,所述左旋滚珠丝杆与右旋滚珠丝杆圆周表面均固定安装有第一齿轮,所述左旋滚珠丝杆与右旋滚珠丝杆圆周表面均螺纹安装有螺母,两个所述滑槽内部均滑动安装有滑块,两个所述滑块均与螺母固定安装,两个所述滑块之间固定安装有挡板,所述挡板均与通槽滑动安装,所述挡板位于下模具下方,所述挡板与下模具贴合。

6、优选的,所述涂抹机构还包括油缸、存储盒、电动推杆、第二齿条组、环形座、第二圆槽、第三圆槽、海绵柱与第二齿轮,所述油缸设置于支架内侧,所述存储盒位于油缸的输出轴上固定安装,所述电动推杆位于存储盒侧壁上固定安装,所述第二齿条组位于电动推杆的输出轴上固定安装,每个所述环形座均位于存储盒上端部转动安装,每个所述第二圆槽均贯穿开设于环形座内部,每个所述第三圆槽均贯穿开设于存储盒内部,每个所述第三圆槽均与第二圆槽平行,每个所述海绵柱均与第二圆槽固定安装,每个所述海绵柱均与第三圆槽均与海绵柱转动安装,每个所述海绵柱均部分位于存储盒内部。

7、优选的,每个所述海绵柱均部分裸露于存储盒上方,每个所述海绵柱均与模腔相适配,每个所述第一圆槽的直径均大于海绵柱和模腔的直径,每个所述第二齿轮均位于环形座圆周表面固定安装,所述第二齿条组位于第二齿轮之间,每个所述第二齿轮均与第二齿条组啮合安装。

8、一种塑胶配件的注塑成型装置的使用方法,包括以下步骤:

9、s1:使用时,首先可先打开存储盒的盖子并向存储盒内部加入稀释后脱模剂,待脱模剂溢出至环形座内部时,此时可盖上存储盒的盖板,此时海绵柱将会吸收脱模剂,随后可开启油缸,使得油缸推动存储盒整体向上移动,当油缸到达限位时,此时存储盒将会带动海绵柱穿过第一圆槽的内部并进入位于模腔内部,且海绵柱的部分将会裸露于下模具上方,随后可开启电动推杆往复伸缩,此时第二齿条组将会与第二齿轮发生啮合,使得第二齿轮整体带动环形座以及海绵柱在存储盒上转动,此时由于海绵柱表面吸收脱模剂,此时海绵柱将会在模腔内转动,使得脱模剂能够涂满模腔内壁,当脱模剂涂抹完成后,此时可复位油缸,使得油缸带动存储盒以及海绵柱整体回归原位;

10、s2:当存储盒整体回归原位时,此时可开启注塑单元总成,使得注塑单元总成整体向下移动,此时l形杆上的第一齿条组将会与第一齿轮啮合,使得第一齿轮带动左旋滚珠丝杆与环形座以不同的方向在侧槽内转动,同时左旋滚珠丝杆与右旋滚珠丝杆将会与螺母发生螺纹传动,使得螺母整体向远离第一齿轮一侧的方向在侧槽内滑动,同时螺母将会通过滑块带动给挡板分别在滑槽和通槽内滑动,当l形杆的上模具的与下模具贴合时,此时第二齿轮将会位于侧槽内部远离第一齿轮一侧的末端,并且挡板将会贴合于下模具的下方,随后可开启注塑单元总成进行注塑,此时模腔内部将会填充注塑料;

11、s3:当注塑成型后,此时注塑单元总成的注塑料输出口将会停止注塑并关闭注塑料输出口,随后可复位注塑单元总成,此时l形杆整体将会上升,使得第一齿条组再次与第一齿轮啮合,进而带动左旋滚珠丝杆和右旋滚珠丝杆转动并再次与螺母发生螺纹传动,进而带动滑块和挡板向第一齿轮一侧移动,当注塑单元总成复位完成后,此时工作人员可对模腔内部的注塑完成的料进行拿取并进行后续打磨工序,随后可再次开启油缸带动存储盒上的海绵柱对模腔内部进行涂抹脱模剂。

12、与现有技术相比,本发明具有如下有益效果:

13、本发明中,通过在存储盒内加入稀释后的脱模剂以及在存储盒上设置多个环形座并开设第二圆槽和第三圆槽并将海绵柱设置第二圆槽和第三圆槽之间,可以使得海绵柱直接从存储盒内部的稀释后的脱模剂进行吸取补充,从而实现脱模剂的自动供应,并且可以使得每个海绵柱都对下模具的模腔涂抹,提高涂抹效率,增加实用性;

14、本发明中,开启油缸时,当存储盒将会带动海绵柱位于穿过第一圆槽的内部并进入位于模腔内部时,通过开启电动推杆往复伸缩,使得第二齿条组与第二齿轮发生啮合,进而使得第二齿轮整体带动环形座以及海绵柱在存储盒上以及模腔内壁转动,进而让脱模剂均匀的涂抹在模腔内壁,提高后续脱模效果,进而进一步增加了实用性;

15、本发明中,通过利用注塑单元总成进行注塑下降以及上升的特性来带动l形杆上的第一齿条组与第一齿轮产生啮合,从而可以使得左旋滚珠丝杆和右旋滚珠丝杆转动并与螺母发生螺纹传动,进而根据注塑单元总成进行注塑下降以及上升的特性带动挡板向第一齿轮一侧或是向远离第一齿轮一侧移动,极大的便于涂抹机构对模腔内部进行涂抹脱模剂,较为方便;

16、本发明中,当注塑单元总成带动l形杆上的第一齿条组与第一齿轮产生啮合使得左旋滚珠丝杆和右旋滚珠丝杆转动与螺母发生螺纹传动时,将会通过滑块带动给挡板分别在滑槽和通槽内滑动,进而提供多方的限位,增加挡板移动时的稳定性;

17、本发明中,通过优化该装置的结构以及布局,使得整体结构紧凑,在增加自动涂抹的功能上能够通过注塑单元总成进行注塑下降以及上升的特性来实现挡板的移动,从而可以避免影响涂抹机构的运行,较为实用。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212096.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表