一种复合材料弯曲层板成型模具及其成型方法

- 国知局

- 2024-08-01 03:14:01

本发明属于复合材料制备。

背景技术:

1、树脂基碳纤维复合材料是一种新型、轻质高强的非金属材料,在航空、航天、航海等领域具有广泛应用,由于其制造过程相对复杂,技术要求多,故制造难度较高,需要特定形状的成型模具与固化工艺制度。

2、现有的复合材料的成型模具具有以下问题:无法对弯曲层板准确成型,弯曲位置无法压实;模具安装过程复杂,制造过程中模具需要频繁移位;成型效率低,一次制造仅能完成一块层板的制造。

技术实现思路

1、本发明要解决现有技术中无法对弯曲层板准确成型,弯曲位置无法压实,模具安装过程复杂,制造过程中模具需要频繁移位,成型效率低,一次制造仅能完成一块层板的问题,进而提供一种复合材料弯曲层板成型模具及其成型方法。

2、一种复合材料弯曲层板成型模具,其特征在于它由上模具部件、下模具部件、曲面隔板、两个侧板、上振压板和下压板组成;上模具部件、下模具部件及两个侧板组成型腔,型腔内设置曲面隔板,在上模具部件上部设置上振压板,在下模具部件下部设置下压板;所述的上模具部件及下模具部件内均设置电阻加热板及温度感应装置,所述的电阻加热板及温度感应装置均与温度控制系统连接;所述的上振压板内设置振动发生器。

3、一种复合材料弯曲层板成型模具的成型方法,它是按以下步骤进行:

4、一、在复合材料弯曲层板成型模具中与预浸料接触的位置表面涂覆脱模剂,风干后重复5遍~6遍;

5、二、将复合材料预浸料分别铺设在下模具部件及曲面隔板上,然后将铺设后的曲面隔板放置在铺设后的下模具部件上,并将边缘对齐;

6、三、将上模具部件扣置在曲面隔板上,使用螺栓将上模具部件和下模具部件连接,且曲面隔板上下的复合材料预浸料均与上模具部件、下模具部件之间无缝隙;

7、四、使用螺栓将两个侧板安装在上模具部件和下模具部件上,且两个侧板与上模具部件和下模具部件之间留有缝隙;

8、五、将下压板放置下模具部件下部,将上振压板对齐下压板设置于上模具部件上部,然后使用螺栓将上振压板与下压板牢固连接;

9、六、启动电阻加热板及振动发生器,在振动下进行加热固化;

10、七、固化过程结束后,依次拆除上振压板和下压板,然后拆除两个侧板及上模具部件,最后取下曲面隔板上下的复合材料弯曲层板,即完成复合材料弯曲层板成型模具的成型方法。

11、本发明的有益效果是:

12、1、本发明提供了一种高效制造复合材料弯曲层板的成型模具,先将复合材料预浸料铺设在下模具部件及曲面隔板上,然后通过安装、合模,实现了复合材料弯曲层板的制造,弯曲层板准确成型,弯曲位置压实,避免了复杂安装过程与可能发生的层板制造厚度误差。

13、2、本发明能够一次性制造多个复合材料弯曲层板,通过使用曲面隔板,实现了复合材料弯曲层板成型模具的模块化制造,满足了大量需求复合材料弯曲层板时的制造效率。

14、3、本发明通过在模具内置电阻加热板、温度控制系统和振动发生器,系统化的实现了复合材料成型质量的提高。

15、说明书附图

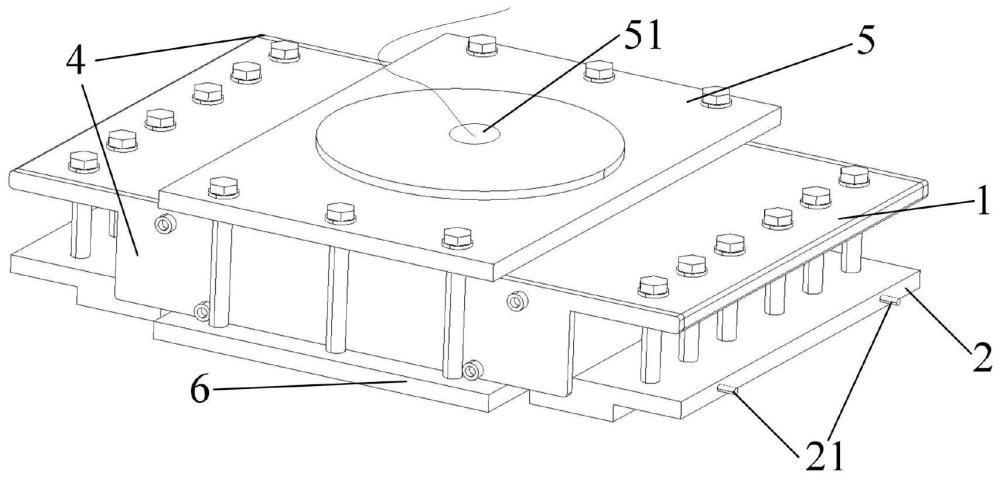

16、图1为本发明复合材料弯曲层板成型模具装配后整体结构示意图;

17、图2为本发明上模具部件的立体结构示意图;

18、图3为本发明下模具部件的立体结构示意图;

19、图4为本发明曲面隔板的立体结构示意图;

20、图5为本发明侧板的立体结构示意图;

21、图6为本发明上振压板的立体结构示意图;

22、图7为实施例一的模态振型图,a1为有限元仿真一阶模态图,a2为有限元仿真二阶模态图,a3为有限元仿真三阶模态图,a4为有限元仿真四阶模态图,b1为a层板一阶模态图,b2为a层板二阶模态图,b3为a层板三阶模态图,b4为a层板四阶模态图,c1为b层板一阶模态图,c2为b层板二阶模态图,c3为b层板三阶模态图,c4为b层板四阶模态图;

23、图中1为上模具部件,2为下模具部件,3为曲面隔板,4为侧板,5为上振压板,6为下压板,11为上模具部件的电线出入导管,12为上模具部件的电阻加热板,21为下模具部件的电线出入导管,22为下模具部件的电阻加热板,51为振动发生器,52为压块。

技术特征:1.一种复合材料弯曲层板成型模具,其特征在于它由上模具部件(1)、下模具部件(2)、曲面隔板(3)、两个侧板(4)、上振压板(5)和下压板(6)组成;上模具部件(1)、下模具部件(2)及两个侧板(4)组成型腔,型腔内设置曲面隔板(3),在上模具部件(1)上部设置上振压板(5),在下模具部件(2)下部设置下压板(6);所述的上模具部件(1)及下模具部件(2)内均设置电阻加热板及温度感应装置,所述的电阻加热板及温度感应装置均与温度控制系统连接;所述的上振压板(5)内设置振动发生器。

2.根据权利要求1所述的一种复合材料弯曲层板成型模具,其特征在于所述的上模具部件(1)、下模具部件(2)及曲面隔板(3)的弯曲弧度一致。

3.根据权利要求1所述的一种复合材料弯曲层板成型模具,其特征在于所述的上振压板(5)与上模具部件(1)相接触的表面中心处设置压块(52)。

4.根据权利要求1所述的一种复合材料弯曲层板成型模具,其特征在于所述的下模具部件(2)及下压板(6)与地面连接处粘贴耐高温隔振垫。

5.根据权利要求1所述的一种复合材料弯曲层板成型模具,其特征在于所述的电阻加热板贴合模具弧度。

6.如权利要求1所述的一种复合材料弯曲层板成型模具的成型方法,其特征在于它是按以下步骤进行:

7.根据权利要求6所述的一种复合材料弯曲层板成型模具的成型方法,其特征在于步骤四中两个侧板(4)与上模具部件(1)和下模具部件(2)之间留有宽度为0.1mm~0.5mm的缝隙。

8.根据权利要求6所述的一种复合材料弯曲层板成型模具的成型方法,其特征在于步骤六中振动频率为20khz~110khz。

9.根据权利要求6所述的一种复合材料弯曲层板成型模具的成型方法,其特征在于当步骤二中所述的复合材料预浸料为t300/qy8911复合材料预浸料时,步骤六中所述的加热固化具体是按以下步骤进行:在升温速率不大于1.5℃/min的条件下,先升温到78℃~82℃,在温度为78℃~82℃的条件下,保温60min~75min,然后在升温速率不大于1.5℃/min的条件下,继续升温到115℃~125℃,在温度为115℃~125℃的条件下,保温180min~240min,最后以降温速度不大于3℃/min的条件下,降温至60℃以下,固化结束。

10.根据权利要求6所述的一种复合材料弯曲层板成型模具的成型方法,其特征在于步骤七中制备的复合材料弯曲层板的厚度为0.5mm~3mm,弯曲的半径最少为200mm。

技术总结一种复合材料弯曲层板成型模具及其成型方法,它属于复合材料制备技术领域。本发明要解决现有技术中无法对弯曲层板准确成型,弯曲位置无法压实,模具安装过程复杂,制造过程中模具需要频繁移位,成型效率低,一次制造仅能完成一块层板的问题。复合材料弯曲层板成型模具,它由上模具部件、下模具部件、曲面隔板、两个侧板、上振压板和下压板组成。成型方法:复合材料预浸料分别铺设在下模具部件及曲面隔板上并放置,将上模具部件和下模具部件连接,安装侧板,将上振压板与下压板牢固连接,在振动下进行加热固化,拆卸。本发明用于复合材料弯曲层板成型模具及其成型。技术研发人员:徐忠海,黄明轩,魏孝君,胡春幸,李若愚,赫晓东受保护的技术使用者:哈尔滨工业大学技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240723/212090.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。