一种鞋底成型装置用高强度鞋底成型机构的制作方法

- 国知局

- 2024-08-01 03:23:23

本技术涉及一种鞋底成型机领域,特别涉及一种鞋底成型装置用高强度鞋底成型机构。

背景技术:

1、tpu发泡颗粒是将tpu原料通过物理或化学方法发泡而得到的具有稳定结构微孔材料,其直径一般在5mm至7mm之间,泡沫材料具有其独有的优势,包括:1)耐冲击载荷性能优良,泡沫塑料受到冲击压缩时,内部泡孔起到压缩回弹的作用,消耗冲击能量,因此有较好的缓冲减震功能;2)优良的隔热性能,聚合物内部的泡孔内部为气体,然而气体的传热系数一般比聚合物的传热系数低,同时气孔可防止空气的对流,因此泡沫塑料有隔热功能;3)比强度较高,材料强度与材料相对密度的比值称比强度,泡沫塑料的强度比原材料略微降低而密度却大幅下降,因此通常泡沫塑料的比强度较大。

2、现有tpu应用于鞋材生产中所采用的工艺为tpu发泡工艺,所谓“tpu发泡工艺”,其实就像是爆米花,把tpu做成颗粒状,可以把这些颗粒想成一粒一粒的老玉米,然后丢进一个机器里,这个机器就类似于爆米花机,然后高温高压之后,这些玉米变成了爆米花,之后使用蒸汽模压工艺将2000颗左右的爆米花颗粒加工成所需的鞋底形状,在这个过程中发泡颗粒最外层轻微熔化并粘连成稳定形状,同时内部气孔结构不受影响,使形成的爆米花鞋底具有质地柔软、弹性佳、缓冲性能好、受压能耗损耗小、耐久性好、隔热性能好等诸多优点,其表面呈现出颗粒的外观纹路,受到很多消费者的青睐,现有申请号为cn202223451235.1的中国实用新型专利公开了一种鞋底成型机成型装置,包括机架、对应设置在机架上的定模框与动模框、控制动模框靠近或远离定模框的液压驱动机构以及固定设置在机架朝向定模框一端的蒸汽主管,其特征在于:所述定模框与动模框上部相对的一面各设有若干个相互对应卡接的蒸汽接口与蒸汽插口,所述蒸汽插口与动模框内腔导通,所述蒸汽主管连接所述蒸汽接口,并通过蒸汽插口将蒸汽送入动模框内,所述动模框对应蒸汽插口的一端设有控制蒸汽插口与蒸汽接口导通或断开导通的蒸汽通断组件,所述定模框与动模框上下两端均设有将定模框与动模框锁定或解锁的锁模机构,所述锁模机构包括设置在动模框上的多个锁模钩、设置在定模框上与锁模钩对应设置的多个锁模座、穿设于锁模座内的锁模杆以及驱动锁模杆在锁模座内运动的锁模驱动源,所述锁模座上均开设有与锁模钩一一对应设置的锁模槽,所述锁模杆对应锁模座的一侧均设有锁模块,所述锁模座上均开设有供锁模块穿过的模块通孔,所述锁模钩上设有与锁模块相适配的锁定槽,当定模框与动模框通过液压驱动机构合模时,所述蒸汽插口均插入所述蒸汽接口内,所述锁模钩均插设于对应的锁模槽内,所述锁模驱动源带动锁模杆移动,使锁模块穿入锁定槽中进而将锁模钩限制在锁模槽内。

3、上述方案中,鞋底成型机的成型装置中会把凹模安装在固定设置在机架上的定模框中,凸模安装在动模框中,由液压驱动机构驱动动模框带动凸模移动实现合模或开模,合模后通过料枪向模具内注入发泡料,再通过蒸汽管道向模具内注入高温蒸汽使发泡料膨胀充满型腔并发生交联反应,成型完毕后关闭蒸汽管道并打开进水阀门向模具内注入冷却水,使泡沫冷却定型,然后再关闭进水阀,打开排水管道,将模具内的冷却水排出,然后在液压驱动机构的驱动下,动模框带动凸模远离定模框开模取出成品,其中由于动模框与定模框在模具成型时,需要合模,而合模后再通过料枪向模具内注入发泡料,这样使得模具内发泡料的分量有限,导致其成型后的鞋底成品强度不高。

技术实现思路

1、本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种鞋底成型装置用高强度鞋底成型机构。

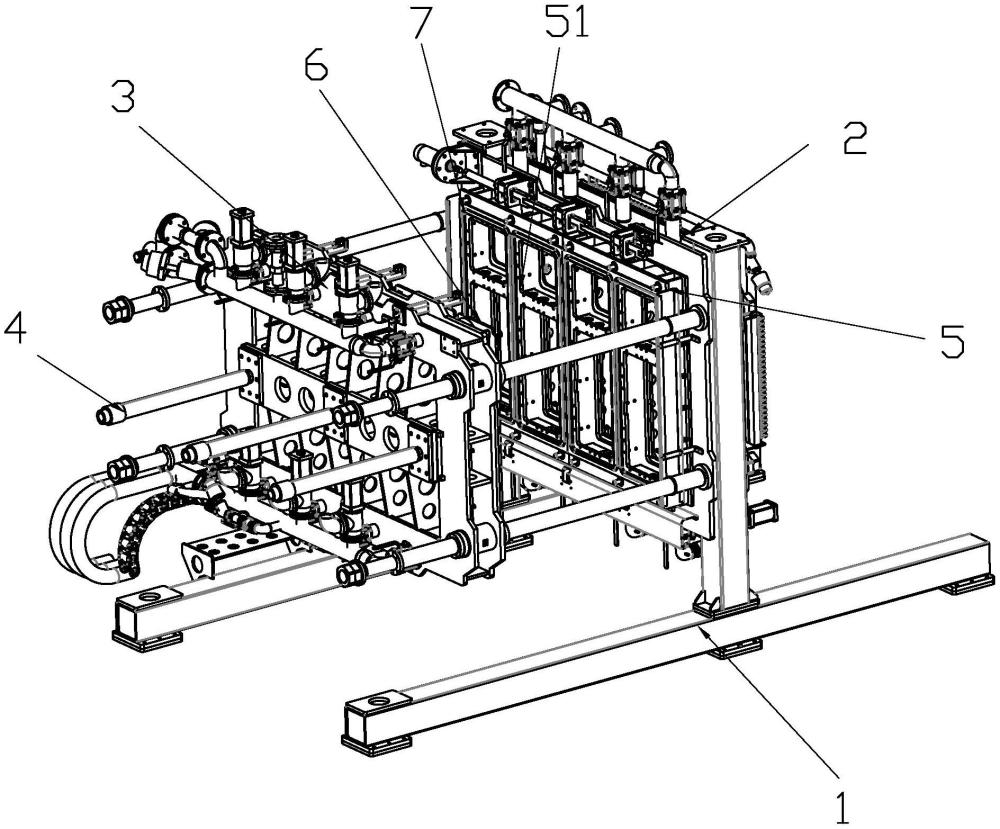

2、为实现上述目的,本实用新型提供了如下技术方案:一种鞋底成型装置用高强度鞋底成型机构,包括机架、对应设置在机架上的定模组与动模组、控制动模组靠近或远离定模组的驱动机构以及装载在定、动模组上的定模框与动模框,所述定模框和动模框上各设有若干个供模具安装的模具安装框,其特征在于:所述定模框和/或动模框上设有若干个环绕模具安装框分布的弹性密封件,所述弹性密封件设置于定模框与动模框之间,并使定模框与动模框之间的模具安装框处形成密闭的形变预压空间。

3、采用上述技术方案,弹性密封件可以单独设置在定模框或动模框上也可以对应设置在两端的模框上,其优选为设置在凹模的定模框上,而同时弹性密封件可以选用单独一个罩设在模框的外沿,也可以对应每组模具安装框处各设置一个弹性密封件,使其方便单独加工,加工过程中,由驱动机构带动动模框向定模框方向运动,使弹性密封件表面相抵住另一侧的模框,进而将模具安装框密封,此时弹性密封件与另一侧模框表面相抵后轻微形变,进而使动模框与定模框之间形成了额外增大的形变预压空间,增大了凹模与凸模之间的单位面积,使对应的模具安装框能填装的物料更多,当物料填充完成后,使得模具安装框内可以进行一定的预加工,对该模具安装框内的物料进行预先处理,同时驱动机构将带动动模框再次靠近定模框,使模具安装框内预处理后的物料再次挤压,此时动模框与定模框将贴合,将预处理后的物料通过鞋底模具挤压成型,制成相同厚度的爆米花鞋底,提高了鞋底单位面积内的强度,制备出高质量高强度的鞋底。

4、上述的一种鞋底成型装置用高强度鞋底成型机构,可进一步设置为:所述弹性密封件包括与定模框和/或动模框固定安装的安装部以及与安装部连接的形变部,所述形变部用于与定模框或动模框相抵密封模具安装框,并可随驱动机构的工作使形变部变形,压迫形变预压空间变小。

5、采用上述技术方案,弹性密封件一端通过安装部固定安装在定模框和/或动模框上,另一端通过形变部与另一侧的模框相抵,在使用时,驱动机构会带动动模框往定模框运动,直至与形变部相抵,形变部此时会轻微的形变进而在模具安装框处形成形变预压空间,方便对形变预压空间进行预压,然后驱动机构进一步工作,就能促使形变部彻底变形,压迫形变预压空间变小,直至将模具内的物料压合成高强度的鞋底,且形变部又因能其本身的弹性复原,重复使用。

6、上述的一种鞋底成型装置用高强度鞋底成型机构,可进一步设置为:所述形变部包括向模具一端逐步汇拢的折弯部。

7、采用上述技术方案,通过设置向模具安装框内的模具逐步向内汇拢的折弯部,使得弹性密封件于另一端的模框相抵处是向内包覆住的折弯部,这样在合模后,由于折弯部是向内汇拢的,其能稳定的密封住对应的模具安装框,使其形成形变预压空间,避免漏气。

8、上述的一种鞋底成型装置用高强度鞋底成型机构,可进一步设置为:所述形变部还包括向远离模具的一端处展开的支撑部,所述支撑部向内的一端连接安装部,向外展开的一端连接折弯部,并与折弯部配合形成横截面为v型的所述形变部,所述形变部具有向远离模具的一端凸起的弹性张力。

9、采用上述技术方案,通过设置向外延伸后展开的支撑部,再连接向内弯曲的折弯部,使其构成横截面为v字形的形变部,这样设置后其形变部就具有了始终向外张开的弹性张力,避免了形变预压空间内漏气,同时也使定模框与动模框分离后,弹性密封件能在形变后自动复位,反复加工。

10、上述的一种鞋底成型装置用高强度鞋底成型机构,可进一步设置为:所述定模框和/或动模框上设有与安装部对应设置的环形插槽,所述安装部固定插设于所述环形插槽内,且所述支撑部一端与安装部固定,并远离安装部逐步向往展开后,连接折弯部后逐步向内汇拢,所述折弯部与支撑部连接的端面为折叠面,所述折叠面设置于环形插槽的外侧。

11、采用上述技术方案,通过设置环形插槽,使弹性密封件可通过安装部插入到环形插槽完成安装,方便后续更换弹性密封件,而将折弯部与支撑部连接的折叠面设置在环形插槽的外侧,方便彻底合模后,其折弯部与支撑部折叠后的面不会压住环形插槽,即降低合模后形变预压空间的宽度,使鞋底模具能稳定的压合,又避免安装部形变过度后不易更换弹性密封件。

12、上述的一种鞋底成型装置用高强度鞋底成型机构,可进一步设置为:所述定模框和/或动模框上设有与安装部对应设置的环形插槽,所述安装部固定插设于所述环形插槽内。

13、采用上述技术方案,通过设置环形插槽,使弹性密封件可通过安装部插入到环形插槽完成安装,方便后续更换弹性密封件。

14、上述的一种鞋底成型装置用高强度鞋底成型机构,可进一步设置为:所述弹性密封件为橡胶。

15、采用上述技术方案,橡胶密封圈具有密封性能好、结构简单、不易被腐蚀与扛热的优点。

16、上述的一种鞋底成型装置用高强度鞋底成型机构,可进一步设置为:所述定模框与动模框的模具安装框的数量均不小于2个,所述定模框边沿设有一个包覆住模具安装框的弹性密封件,所述弹性密封件为方形的橡胶圈制成。

17、采用上述技术方案,模具安装框为多个,在加工鞋底时,只需在定模框外沿设置一个大型的弹性密封件,使该弹性密封件直接包覆住多个模具安装框,便能实现其加工处高强度鞋底。

18、上述的一种鞋底成型装置用高强度鞋底成型机构,可进一步设置为:所述定模框与动模框的模具安装框的数量均不小于2个,所述定模框对应每组模具安装框的外沿均设有一个环绕所述模具安装框的弹性密封件,所述弹性密封件为方形的橡胶圈制成。

19、采用上述技术方案,由于一些鞋底成型机中每组模具安装框可单独成型鞋底,故需要将定模框中的所有模具安装框外均安装一个弹性密封件,使其方便单独加工处高强度鞋底。

20、下面结合附图对本实用新型作进一步描述。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212467.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表