一种脂质体挤出器及系统的制作方法

- 国知局

- 2024-08-01 03:29:26

本发明涉及挤出器,尤其涉及一种脂质体挤出器及系统。

背景技术:

1、挤出器主要应用于乳液粒径均一化,减小脂质体及乳剂粒径以便于无菌过滤,分子生物动力学研究。高压使物料经过聚碳酸酯膜和微孔不锈钢微孔板,挤出后的物料粒径均一,粒径大小可达到纳米级。脂质体挤出器(liposome extruder)又名脂质体挤出仪或薄膜挤出器,主要应用于药剂产品粒径均一化,去除产品中的颗粒和沉淀,减小脂质体及乳剂粒径以便于无菌过滤,分子生物动力学研究。脂质体挤出技术充分利用了脂质体膜材的结构和性能特点,在略高于磷脂相变温度的条件下,通过一定的压力驱动,使脂质体粒子通过聚碳树脂滤膜,通过膜材的剪切力来减小脂质体粒径,控制其分布。而如何得到一个比较好的脂质体挤出工艺往往涉及到三个非常重要的因素:挤出温度、挤出压力和挤出滤膜的选择,温度过高脂质体膜结构容易发生损坏,过低则流动性不好,一般在相变温度上下,压力太大脂质体膜结构易发生损坏,过小则达不到过滤效果,滤膜直径需要根据要求进行选择。

2、中国专利申请号cn202020500091.6公开了一种圆盘式分布脂质体过滤系统,其包括了一种脂质体挤出器,挤出器的上端盖和下端盖通过螺栓连接,反复拆装螺牙易滑丝,挤出器工作寿命短,位于上端盖和下端盖之间挤压腔内的模具(微孔板和过滤膜)的上表面和下表面直接与上端盖下表面和下端盖上表面均是平行设置,在挤压时,整个微孔板中部和边缘部物料受力是均匀的,位于边缘部的物料不易到达中部的挤压出口处,易结垢清洗不方便。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种清洗效果好的脂质体挤出器,本发明还提供一种物料挤出、清洗、灭菌、换热操作均一体自动化的自动挤出整粒系统。

2、为解决上述技术问题,本发明采用以下技术方案:

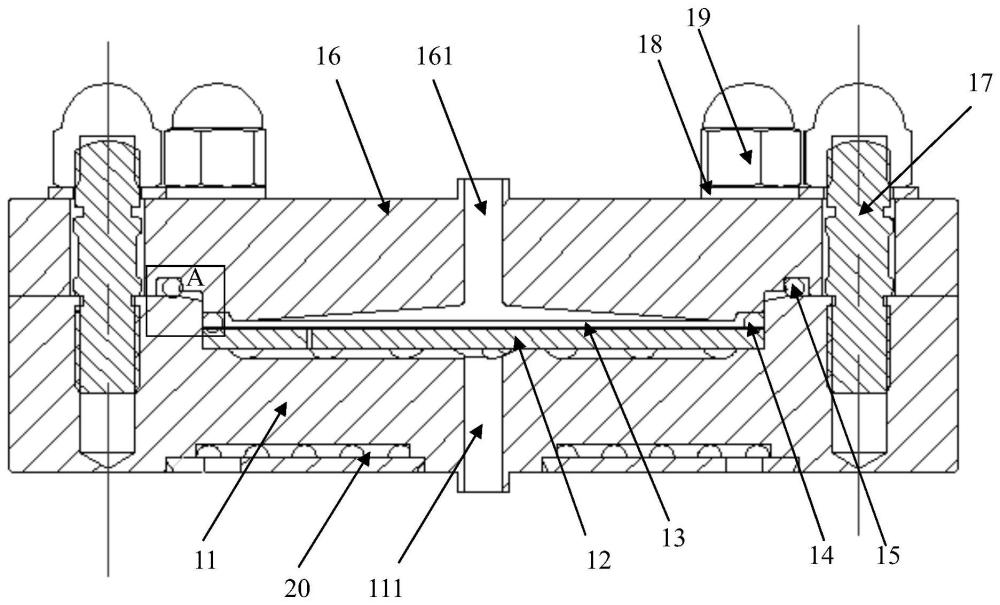

3、一种脂质体挤出器,包括底座、多孔板、微孔膜和上盖板,所述底座上表面和上盖板下表面之间设有挤压腔,所述底座和上盖板上分别开设有与挤压腔相连通的出料口和入料口,所述多孔板和微孔膜堆叠在挤压腔内,所述多孔板靠近底座一侧设置,在过上盖板中心轴的平面上,所述上盖板的下表面的投影线与微孔膜上表面的投影线具有夹角α。

4、作为上述技术方案的进一步改进:

5、所述上盖板的下表面中部与微孔膜的距离为d1,所述上盖板的下表面端部与微孔膜的距离为d2,满足d1>d2。

6、在挤压腔外圆周侧设有第一密封圈和第二密封圈,所述第一密封圈位于第二密封圈内侧。

7、所述底座和上盖板之间通过双头螺柱连接。

8、所述底座和上盖板闭合处具有间隙η。

9、所述底座在挤压腔处的上表面具有环形流道和径向流道,多个所述环形流道围绕出料口外圆周方向间隔设置,相邻环形流道之间通过径向流道连接,所述径向流道与出料口相连通。

10、作为一个总的发明构思,本发明还提供一种自动挤出整粒系统,包括挤压仪、安装架、高压隔膜泵、升降机构和收料机构,所述安装架设有横向设置的上支撑件和下支撑件以及竖直设置的导向件,所述底座连接于下支撑件上,所述上盖板位于上支撑件上,所述下支撑件在升降机构的驱动下沿导向件可上下移动,物料由所述高压隔膜泵输送挤压仪的入料口,从挤压仪的出料口输出后由收料机构收集。

11、作为上述技术方案的进一步改进:

12、所述自动挤出整粒系统还包括物料管路机构,所述物料管路机构将高压隔膜泵、挤压仪和收料机构依次连接,在高压隔膜泵、挤压仪之间的物料管路机构设有第二排气阀k2和第一高压阀k1;所述物料管路机构包括主路和多个支路,所述支路并联连接于主路上,多个所述挤压仪分别连接在多个支路上,所述第二排气阀k2位于主路上,所述第一高压阀k1位于支路上。

13、还包括物料源和清洗机构,所述清洗机构包括清洗源和回收箱,物料源和清洗源并联连接在高压隔膜泵的进料端,所述回收箱和收料机构并联连接于挤压仪出料口。

14、还包括用于调节挤压腔内温度的温度调节系统,所述挤压仪设有进液口和出液口,温度调节系统包括供液源、管道和集液箱,所述供液源、挤压仪和集液箱依次通过管道串联连接;

15、所述管道为环流槽结构式的夹套。

16、与现有技术相比,本发明的优点在于:

17、本发明脂质体挤出器上盖板的下表面的投影线与微孔膜上表面的投影线具有夹角α。夹角α的设置意味着上盖板的下表面从中心入料口向两边具有一定的斜度,增加了抗压强度,减小设备重量,提升了可清洗性,多孔板一方面给微孔膜提供足够的支撑力,更重要的是相对于现有常规的没有孔洞的支撑板,本发明的多孔板由于存在多孔形成的通道,同时在清洗时起到扰流作用,使得清洗液在挤压腔内扰动,保证每个面清洗干净。

18、本发明的自动挤出整粒系统,升降机构下降,打开挤压仪,放置微孔膜,升降机构上升,底座和上盖板合拢并锁紧,挤压仪闭合,启动高压隔膜泵进料前打开排气阀,待气体排尽高压隔膜泵高速泵料,压力迅速上升,最高压力可至60公斤,物料在恒高压的作用通过微孔膜,在物料表面张力和剪切力的作用下被挤压成粒径一致的乳滴,实现物料的自动化生产。

19、本发明的自动挤出整粒系统包括物料源,清洗机构、灭菌系统和温度调节系统,除替换微孔膜和锁紧底座和上盖板之外,其他清洗灭菌操作均一体自动化,最大限度减少人员的工作量和操作失误的风险。

技术特征:1.一种脂质体挤出器,包括底座(11)、多孔板(12)、微孔膜(13)和上盖板(16),所述底座(11)上表面和上盖板(16)下表面之间设有挤压腔,所述底座(11)和上盖板(16)上分别开设有与挤压腔相连通的出料口(111)和入料口(161),所述多孔板(12)和微孔膜(13)堆叠在挤压腔内,所述多孔板(12)靠近底座(11)一侧设置,其特征在于:在过上盖板(16)中心轴的平面上,所述上盖板(16)的下表面的投影线与微孔膜(13)上表面的投影线具有夹角α。

2.根据权利要求1所述的脂质体挤出器,其特征在于:所述上盖板(16)的下表面中部与微孔膜(13)的距离为d1,所述上盖板(16)的下表面端部与微孔膜(13)的距离为d2,满足d1>d2。

3.根据权利要求1所述的脂质体挤出器,其特征在于:在挤压腔外圆周侧设有第一密封圈(14)和第二密封圈(15),所述第一密封圈(14)位于第二密封圈(15)内侧。

4.根据权利要求1所述的脂质体挤出器,其特征在于:所述底座(11)和上盖板(16)之间通过双头螺柱(17)连接。

5.根据权利要求1所述的脂质体挤出器,其特征在于:所述底座(11)和上盖板(16)闭合处具有间隙η。

6.根据权利要求1所述的脂质体挤出器,其特征在于:所述底座(11)在挤压腔处的上表面具有环形流道(112)和径向流道(113),多个所述环形流道(112)围绕出料口(111)外圆周方向间隔设置,相邻环形流道(112)之间通过径向流道(113)连接,所述径向流道(113)与出料口(111)相连通。

7.一种自动挤出整粒系统,其特征在于:包括挤压仪(1)、安装架(2)、高压隔膜泵(3)、升降机构(6)和收料机构(7),所述安装架(2)设有横向设置的上支撑件(21)和下支撑件(22)以及竖直设置的导向件(23),底座(11)连接于下支撑件(22)上,上盖板(16)位于上支撑件(21)上,所述下支撑件(22)在升降机构(6)的驱动下沿导向件(23)可上下移动,物料由所述高压隔膜泵(3)输送挤压仪(1)的入料口(161),从挤压仪(1)的出料口(111)输出后由收料机构(7)收集。

8.根据权利要求7所述的自动挤出整粒系统,其特征在于:所述自动挤出整粒系统还包括物料管路机构(5),所述物料管路机构(5)将高压隔膜泵(3)、挤压仪(1)和收料机构(7)依次连接,在高压隔膜泵(3)、挤压仪(1)之间的物料管路机构(5)设有第二排气阀k2和第一高压阀k1;所述物料管路机构(5)包括主路和多个支路,所述支路并联连接于主路上,多个所述挤压仪(1)分别连接在多个支路上,所述第二排气阀k2位于主路上,所述第一高压阀k1位于支路上。

9.根据权利要求8所述的自动挤出整粒系统,其特征在于:还包括物料源(4)和清洗机构,所述清洗机构包括清洗源(9)和回收箱(50),物料源(4)和清洗源(9)并联连接在高压隔膜泵(3)的进料端,所述回收箱(50)和收料机构(7)并联连接于挤压仪(1)出料口(111)。

10.根据权利要求8所述的自动挤出整粒系统,其特征在于:还包括用于调节挤压腔内温度的温度调节系统,所述挤压仪(1)设有进液口和出液口,温度调节系统包括供液源(8)、管道和集液箱(40),所述供液源(8)、挤压仪(1)和集液箱(40)依次通过管道串联连接;

技术总结本发明公开了一种脂质体挤出器,包括底座、多孔板、微孔膜和上盖板,底座上表面和上盖板下表面之间设有挤压腔,底座和上盖板上分别开设有与挤压腔相连通的出料口和入料口,多孔板和微孔膜堆叠在挤压腔内,多孔板靠近底座一侧设置,在过上盖板中心轴的平面上,上盖板的下表面的投影线与微孔膜上表面的投影线具有夹角α,本发明脂质体挤出器具有清洗效果好的优点,本发明还提供一种自动挤出整粒系统,包括挤压仪、安装架、高压隔膜泵、升降机构和收料机构,物料挤出、清洗、灭菌、换热操作均一体自动化。技术研发人员:周卫,谭亮受保护的技术使用者:楚天科技股份有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240723/212689.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表