多穴热压成型模具及多穴热压成型模具加工工件的方法与流程

- 国知局

- 2024-08-01 03:29:31

本发明涉及模具领域,尤其涉及一种多穴热压成型模具及多穴热压成型模具加工工件的方法。

背景技术:

1、复合材料特别是玻璃纤维增强树脂基复合材料(玻纤复材)电池盖是复合材料在工业领域里的新型应用。玻璃纤维复合材料是制造手机电池盖的理想材料,产品符合3c行业相关管理要求。该材料轻质高强,可以制造更轻薄的手机电池盖,且该材料透波,对信号无不良影响。

2、近年来,玻纤复材电池盖得到了很大的发展,树脂固化时间不断缩减,制造效率得到极大提高。目前行业内的树脂固化时间已经从30-50分钟降低到3-5分钟,实现快速固化。从原本的“冷模上料-升温-高温高压固化-降温-冷模开模取料”的工艺,发展到如今模具一直保持高温,“原料热模上料-高温高压固化-热模取料”的高效节能工艺。根据手机电池盖的特点:长宽厚尺寸小,高度小,比较容易在一个模具上同时设计4-8穴,甚至12穴,以提高单机单模的产能,提高生产效率,降低生产成本。在多穴开模的情况下,操作工人需要把预先叠好的玻纤预浸料等原料,一份一份放入每个模腔内,且保证物料准确定位以形成一初始的工件。按照每个模腔需要10秒的放置和对位时间,8穴就要80秒。在整个固化工艺制程中,先放入的工件比后放入的工件多加热了70秒,在快速固化的原料体系下,严重影响最终产品的一致性。

3、因此,有必要设计一种多穴热压成型模具及多穴热压成型模具加工工件的方法以解决上述至少一个问题。

技术实现思路

1、本发明的一个目的在于提供一种多穴热压成型模具,其能够多穴同时上料,保证最终产品的一致性。

2、本发明的另一个目的在于提供一种多穴热压成型模具加工工件的方法,其能够实现多穴同时上料,保证最终产品的一致性。

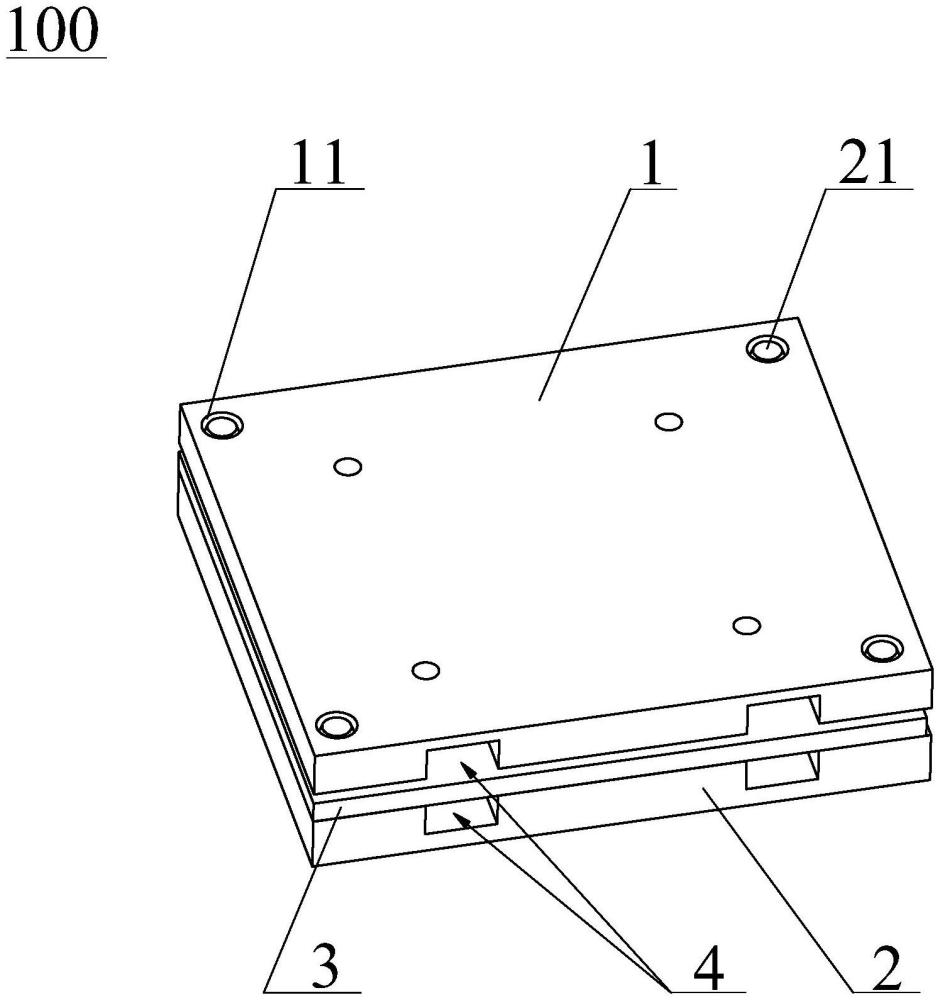

3、为了实现上述的一个目的,本发明提供的多穴热压成型模具包括第一模体、第二模体及上料治具;所述第一模体具有第一定位部及若干第一模穴;所述第一模穴呈凸伸地设置于所述第一模体的一端;所述第二模体包括第二定位部及若干第二模穴,所述第二模穴设置于所述第二模体的一端;所述上料治具包括第三定位部、第四定位部及呈上下贯通且与所述第一模穴一一对应的第三模穴;所述第四定位部用于定位工件,且所述第四定位部设置于所述上料治具靠近所述第一模体的一端,从而将所述工件定位于所述第三模穴;合模时,所述第一定位部、第二定位部及第三定位部相互配合以使所述第一模体、上料治具以及第二模体依次层叠设置;所述第二模穴与所述第一模穴相互形成夹持所述工件的成型模腔。

4、与现有技术相比,本发明提供的多穴热压成型模具通过在所述第一模体与所述第二模体之间设置所述上料治具,并在所述上料治具上设置所述第三定位部与所述第二模体上的所述第二定位部配合使所述上料治具定位于所述第二模体,又在所述上料治具的第三模穴周边设置第四定位部来用于承载并定位工件,使得若干所述工件能够同步地精准放置于所述第一模穴与所述第二模穴之间形成的成型模腔内,进而消除所述工件个体之间的加热时间差异,保证了最终产品的一致性。

5、较佳地,所述第一模体的相对两侧与所述第二模体的相对两侧均设置有锁紧槽。

6、具体的,所述第一定位部为若干第一定位孔,所述第二定位部为若干定位柱,所述第三定位部为若干第二定位孔,所述定位柱能够同时与所述第一定位孔及所述第二定位孔插接配合。

7、具体地,所述第四定位部为定位凸起,所述定位凸起与所述工件相互配合以定位所述工件。

8、较佳地,当所述第二模穴容置于所述第三模穴时,所述第二模穴的外壁与所述第三模穴的内壁之间存在避空间隙。这样的设置,能够防止所述第二模穴因热胀冷缩效应与所述第三模穴的内壁相互挤压而损坏。

9、较佳地,各所述第二模穴之间呈间隔地设置。这样的设置,使得所述各所述第二模穴之间存在避空的区域,减少了所述第一模体与所述第二模体之间的接触面积以方便脱模。

10、较佳地,所述上料治具的相对的两侧还设置有操作件,所述操作件用于移动所述上料治具。这样的设置,能够方便搬运所述上料治具。

11、为了实现上述的另一个目的,本发明提供的多穴热压成型模具加工工件的方法采用上述多穴热压成型模具进行,并包括如下步骤:

12、把所述多穴热压成型模具的第一模体及第二模体对位锁紧在热压机的工作台上,操作所述热压机对所述多穴热压成型模具的第一模体及第二模体进行预热,使之保持所述工件成型固化的温度;

13、把所述上料治具放置在常温环境中,并将待加工的所述工件通过所述第四定位部定位于各个所述第三模穴上;

14、操作所述热压机,将所述第一模体与所述第二模体分离并把承载有待加工的所述工件的所述上料治具定位于所述第二模体,之后再操作所述热压机,将所述第一模体与所述第二模体合模,使所述第一模体与所述第二模体夹持所述上料治具,接着再利用热压机对所述多穴热压成型模具内的待加工的所述工件进行热压固化。

15、较佳地,在将承载有所述工件的所述上料治具定位于所述第二模体并合模之后,在所述热压机的热压固化过程中,采用备用的所述上料治具继续上料,待前一次热压固化完成后,将已加工完成的所述上料治具取出,然后放置备用的所述上料治具继续进行热压固化。这样合理利用了热压固化过程的时间,节省了完成热压固化程序后的上料时间,提高了生产效率。

技术特征:1.一种多穴热压成型模具,其特征在于,包括:

2.如权利要求1所述的多穴热压成型模具,其特征在于,所述第一模体的相对两侧与所述第二模体的相对两侧均设置有锁紧槽。

3.如权利要求1所述的多穴热压成型模具,其特征在于,所述第一定位部为若干第一定位孔,所述第二定位部为若干定位柱,所述第三定位部为若干第二定位孔,所述定位柱能够同时与所述第一定位孔及所述第二定位孔插接配合。

4.如权利要求1所述的多穴热压成型模具,其特征在于,所述第四定位部为定位凸起,所述定位凸起与所述工件相互配合以定位所述工件。

5.如权利要求1所述的多穴热压成型模具,其特征在于,当所述第二模穴容置于所述第三模穴时,所述第二模穴的外壁与所述第三模穴的内壁之间存在避空间隙。

6.如权利要求1所述的多穴热压成型模具,其特征在于,各所述第二模穴之间呈间隔地设置。

7.如权利要求1所述的多穴热压成型模具,其特征在于,所述上料治具的相对的两侧还设置有操作件,所述操作件用于移动所述上料治具。

8.一种多穴热压成型模具加工工件的方法,其特征在于,使用权利要求1-7任一项所述的多穴热压成型模具进行,并包括以下步骤:

9.如权利要求8所述多穴热压成型模具加工工件的方法,其特征在于,在将承载有所述工件的所述上料治具定位于所述第二模体并合模之后,在所述热压机的热压固化过程中,采用备用的所述上料治具继续上料,待前一次热压固化完成后,将已加工完成的所述上料治具取出,然后放置备用的所述上料治具继续进行热压固化。

技术总结本发明提供的多穴热压成型模具包括第一模体、第二模体及上料治具;所述第一模体包括第一定位部及若干第一模穴;所述第二模体包括第二定位部、及若干第二模穴;所述上料治具包括第三定位部、第四定位部及呈上下贯通且与所述第一模穴一一对应的第三模穴;所述第四定位部用于定位工件;合模时,所述第一模体、上料治具以及第二模体依次层叠设置;所述第二模穴与所述第一模穴相互形成夹持所述工件的成型模腔。与现有技术相比,本发明提供的多穴热压成型模具通过设置所述上料治具来承载所述工件,消除了各所述工件个体之间的加热时间差异,保证了最终产品的一致性。另外,本发明还提供一种多穴热压成型模具加工工件的方法。技术研发人员:梁少雄,王唯贻,文峰受保护的技术使用者:广东新秀新材料股份有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240723/212704.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表