塑封产品自动脱模装置的智能化控制系统的制作方法

- 国知局

- 2024-08-01 03:29:30

本发明涉及自动脱模相关,尤其涉及塑封产品自动脱模装置的智能化控制系统。

背景技术:

1、随着电子制造业的快速发展,特别是半导体封装行业的迅猛增长,塑封产品的质量与生产效率成为企业竞争力的关键因素。塑封是半导体器件封装过程中的重要环节,其主要目的是保护半导体芯片免受外界环境的影响,确保器件的可靠性和稳定性。

2、传统的塑封产品脱模装置主要依赖于机械弹簧或多个气缸来实现顶针的上下运动,以达到脱模的目的。然而,这些传统方法存在一些显著的局限性。例如,弹簧驱动的顶针可能因为弹力衰减导致脱模力度不足,影响产品质量。而多个气缸的集成使用则会增加设备的复杂性和维护难度,同时也占用了较多的设备运行空间。随着封装技术的进步和产品尺寸的微型化,对脱模装置的精度和稳定性要求越来越高。

3、现有的脱模装置在面对高速生产和多样化产品需求时,往往难以满足高精度和高可靠性的要求。因此,有必要提供塑封产品自动脱模装置的智能化控制系统解决上述技术问题。

技术实现思路

1、本发明提供塑封产品自动脱模装置的智能化控制系统,解决了上述背景中所提出的问题。

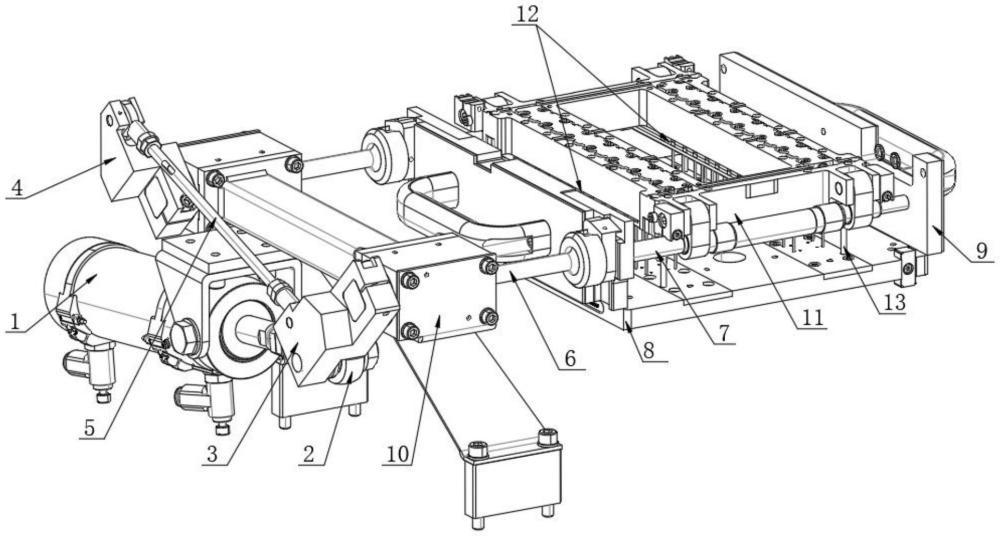

2、为解决上述技术问题,本发明提供的塑封产品自动脱模装置的智能化控制系统,包括安装架和固定板,所述安装架上设置有驱动装置,所述固定板表面的两侧均固定连接有侧板,所述侧板的两侧均转动连接有偏心轴,所述固定板的上侧设置有顶针支撑框架,所述顶针支撑框架的两侧均与偏心轴传动连接;所述顶针支撑框架的底部固定连接有支撑条,所述支撑条的底部固定连接有顶针;

3、所述驱动装置包括气缸、关节轴承、连杆机构、驱动轴;所述气缸的输出端设置有关节轴承,所述关节轴承与连杆机构传动连接,所述连杆机构与驱动轴的一端传动连接,所述驱动轴的表面与安装架转动连接,所述驱动轴的一端与偏心轴的一端固定连接,所述驱动轴与偏心轴的轴心偏心设置。

4、作为本发明的一种优选实施方式,所述连杆机构包括驱动块一、驱动块二、连杆;所述驱动块一的一侧与关节轴承转动连接,所述驱动块一的一侧铰接有连杆,所述连杆的一端铰接有驱动块二,所述驱动块一、驱动块二的一侧分别与驱动轴一端的固定连接。

5、作为本发明的一种优选实施方式,智能化控制系统包括数据监测模块、优化调整模块、执行模块;

6、数据监测模块,用于对脱模装置的运行信息进行监测分析,将运行信息内任一参数的数值不处于其预设正常范围时,则生成参数对应的异常检验分析信令;异常检验分析信令用于触发对对应参数的异常分析,得到升降值、浮动值、参数均值和异常次数;对升降值、浮动值、参数均值和异常次数进行归一化处理,得到参数对应的异常值;设定参数对应异常值的异常阈值;若异常值大于或等于其对应的异常阈值,则生成参数对应的异常故障信令;其中,运行信息包括脱模装置各个器件的温度、压力、速度、振动频次。

7、优化调整模块,用于对脱模装置的运行信息和环境信息进行调控分析,得到参数变化值和环距影响值;将参数变化值和环境影响值进行加权计算,得到参数对应的调控值;设定调控阈值,若调控值大于或等于其对应调控阈值,则生成适应调控信令;执行模块用于接收对应信令以执行对应操作。

8、作为本发明的一种优选实施方式,本发明还包括数据采集模块和数据存储模块,所述数据采集模块包括若干个用于采集运行信息和环境信息的传感器,所述数据存储模块用于接收脱模装置的运行信息和环境信息并进行存储。

9、作为本发明的一种优选实施方式,对对应参数的异常分析,具体步骤为:

10、以异常检验分析信令的生成时刻作为初始时刻设定附近监测时区,设定参数对应的标准数值,将参数数值减去其对应的标准数值得到参数差值;将附近监测时区内的参数差值按照采集时刻输入异常检验折线图中,将参数差值在折线图中的位置标记为参数差点,连接相邻的参数差点得到参数差线,将每个参数差点与下一个参数差点与下下一个参数差点之间的参数差线的中心点进行连接得到浮动线,由浮动线、参数差线构成三角形,将处于浮动线下方的标记为降三角,将处于浮动线上方的三角形标记为升三角;计算所有降三角的面积并求和得到降浮值,计算所有升三角的面积并求和得到升浮值;对降浮值、升浮值进行加权计算,得到升降值;

11、获取附近监测时区内的最大与最小的参数差值并进行差值计算得到浮动值;

12、对附近监测区域中的参数差值进行均值计算得到参数均值;

13、设定异常监测时区,记录异常监测时区内异常检验分析信令的生成次数标记为异常次数;

14、对升降值、浮动值、参数均值和异常次数进行归一化处理,得到参数对应的异常值。

15、作为本发明的一种优选实施方式,执行模块用于接收对应信令以执行对应操作,具体为:

16、在接收参数对应的异常故障信令,以执行参数对应的故障报警并使脱模装置停机后切断电源;在接收参数对应的适应调控信令,根据参数的调控值对脱模装置上对应器件的运行功率进行调节操作。

17、作为本发明的一种优选实施方式,对脱模装置的运行信息进行调控分析,具体为:

18、将运行信息内任一参数减去其对应的标准阈值得到参数对应的标准差值,对当前时刻之前预设时区内的标准差值进行计算,得到参数变化值;

19、获取脱模装置附近设定位置的环境信息,将环境信息内任一参数减去其对应的标准阈值得到参数对应的环境差值;对预设时区内的环境差值进行均值计算,得到环境均值;计算设定位置与脱模装置中各个器件的距离得到器距值;对所有设定位置的器距值进行计算,得到脱模装置中对应器件与环境参数之间的环距影响值;

20、对环境差值、环境均值和环距影响值进行计算,得到环境影响值。

21、作为本发明的一种优选实施方式,本发明还包括预警预测模块;预警预测模块用于对脱模装置进行预警分析,设定预警选取时区,获取当前时刻之前预警选取时区的运行信息,构建预警折线图,将运行信息内任一参数与对应采集时刻输入到预警折线图中,将运行信息内任一参数在该折线图中的位置标记为预警点,连接相邻的预警点得到预警线,由所有预警线组成预警折线;提取每次生成异常故障信令之前预警选取时区的运行信息,构建异常折线图,将运行信息内任一参数与对应采集时刻输入到异常折线图中,将运行信息内任一参数在该折线图中的位置标记为异常点,连接相邻的异常点得到异常线,由所有异常线组成异常折线;使用相似算法计算得到预警折线与异常折线之间的相似值;提取预警折线与所有异常折线的相似值,并按照递减顺序选取设定个数的相似值作为参照值;将参照值对应异常故障信令的生成时刻与当前时刻之间进行时刻差计算得到近似时距;对设定个数的参照值和近似时距进行计算得到预警值;设定预警阈值,若预警值大于其预设预警阈值,则生成参数对应的预警信令;预警信令用于触发参数对应的预警警报。

22、与相关技术相比较,本发明提供的塑封产品自动脱模装置的智能化控制系统具有如下有益效果:

23、1、本发明通过单个气缸作为驱动力,简化了传统多气缸驱动的复杂结构,减少了设备占用空间,使得设备更加紧凑,使得设备的维护更加简便,减少了维护成本和时间,提高了设备的可用性和生产效率。

24、2、本发明通过数据监测模块和预警预测模块,可以实时监测脱模装置的运行信息,并在参数异常或预警情况下生成相应的信令,使操作人员或器件能够及时采取措施,防止潜在的故障或问题发生,提高生产效率和产品质量。

25、3、本发明通过优化调整模块对脱模装置的运行信息和环境信息进行分析,能够得到参数变化值和环距影响值,通过加权计算得到调控值,实现对脱模装置的精确调节,提高生产效率并降低能源消耗,从而降低故障率和维护成本。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212701.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

注塑机锁模机构的制作方法

下一篇

返回列表