适用于大转角大壁厚变厚度复合材料结构件的成型制备方法与流程

- 国知局

- 2024-08-01 03:30:32

本发明涉及复合材料结构件的成型,具体地,涉及适用于大转角大壁厚变厚度复合材料结构件的成型制备方法。

背景技术:

1、先进树脂基复合材料具有优异的比模量和比强度,并基于轻量化、可设计性、多功能性等诸多优点,结构复杂化逐渐成为承力复合材料构件的主题,为满足主承力构件的载荷需求,大量几何工况严峻的大转角大壁厚变厚度复合材料结构应运而生。这种复合材料结构对成型工艺方法提出了更大的挑战。首先,对于大转角大壁厚复合材料结构,转角的填充方式会严重影响结构件的力学性能,使用预浸料均匀穿插在连续铺层中逐渐堆出直角的成型方式,会使纤维由于大曲率铺放出现折损,形成直角后导致转角部位出现应力集中,大转角区域的整片填料方式会造成纤维屈曲,降低该部位的承载能力;其次,对于大转角大壁厚结构件,若铺层后直接固化,将导致法兰先合模,转角部位树脂无法排出,出现“粗脖子”现象,难以保证其内部质量和尺寸精度,此外,对于大转角区域,使用传统的整体l形压板会导致直段与法兰加压干涉,使得转角区域难以压实,造成转角区域的分层缺陷,使用软模加压易使转角处纤维挤出,形成尖角,产生应力集中点,降低承载能力;最后,传统的手工铺层无法保证结构件变厚度区域的铺层精度和纤维平整性,直段与变厚度区域刚性压板的拼搭接易导致压板在增厚区域架空,导致结构件出现分层或疏松现象。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种适用于大转角大壁厚变厚度复合材料结构件的成型制备方法。

2、根据本发明提供的一种适用于大转角大壁厚变厚度复合材料结构件的成型制备方法,包括:

3、步骤s1:利用fibersim复合材料专业工艺仿真软件配合激光定位铺层系统精准定位变厚度区域增厚区域;

4、步骤s2:基于定位的变厚度区域增厚区域在成型模表面铺覆预浸料;

5、步骤s3:在直段区域与法兰区域安装加压工装,在加压工装的围条下方放置支撑板,对已全部铺设的预浸料通过热吸胶压实,拆除支撑板;

6、步骤s4:在满足预设要求的变厚度区域增厚区域安装刚性压板,进热压罐升温固化;

7、步骤s5:移出热压罐,拆除加压工装,将结构件脱模。

8、优选地,所述步骤s1采用:

9、步骤s1.1:使用fibersim复合材料专业工艺仿真软件定位结构件变厚度区域增厚区域,并生成投影程序文件;

10、步骤s1.2:使用投影程序文件校准激光定位铺层系统;

11、步骤s1.3:采用激光定位铺层系统在成型模表面定位变厚度区域增厚区域。

12、优选地,所述步骤s2采用:

13、基于定位的变厚度区域增厚区域,将预浸料填充在连续铺层的最外侧;同时,在转角最外侧铺覆预浸料直至转角补成直角。

14、优选地,根据大转角尺寸裁剪一定数量的预浸料,将裁剪后的预浸料进行分瓣,预浸料全部填充在连续铺层的最外侧,确保主体纤维在大转角部位平顺转折,减少转角处的应力集中;转角填充为直角后使用一层0°预浸料包裹至直段与锥面增厚区域交界处,有效削弱纤维在固化过程中的滑移,防止结构件大转角部位的表层纤维失稳。

15、优选地,所述步骤s3采用:

16、在直段区域与法兰区域分别安装侧板和法兰压板,在侧板和法兰压板的围条下方放置支撑板,其中,支撑板采用环向分段形式,通过增加法兰壁厚型腔的方式,使转角部位的预浸料顺利转移至法兰端框,消除转角部位厚度压缩量。

17、优选地,所述法兰压板采用整环,侧板采用环向分段形式,所述侧板随结构件型面设计,其长度设计满足预设要求。

18、优选地,所述侧板放置于法兰压板上,侧板与法兰压板间不做固定连接,侧板与法兰压板可垂直与结构件自由移动。

19、优选地,所述步骤s4采用:

20、在满足预设要求的变厚度区域增厚区域使用刚性压板加压,其中,刚性压板长度大于锥面变厚度区域,并在环向均分为若干份;刚性压板间进行满足预设要求的定位,整个拼缝不做固定连接,防止刚性压版因内部张力抵消成型压力从而造成结构件无法压实的可能;

21、优选地,刚性压板在锥面增厚区域开剪口,剪口长度长于锥面变厚度区域与锥面主体区域相交线,剪口间距为预设值;

22、优选地,所述刚性压板与所述侧板间留有间隙,间隙下方布置柔性压板,柔性压板在刚性压板和侧板两侧各压预设长度,可保证锥面变厚度区域与锥面增厚区域的表观质量、尺寸精度和内部质量。

23、根据本发明提供的一种适用于大转角大壁厚变厚度复合材料结构件,运用上述所述的适用于大转角大壁厚变厚度复合材料结构件的成型制备方法制备得到。

24、与现有技术相比,本发明具有如下的有益效果:

25、1、本发明提出的大转角大壁厚复合材料结构件成型制备方法,可确保主体纤维在大转角部位平顺转折,大幅减少纤维屈曲,减少转角处的应力集中,有效削弱纤维在固化过程中的滑移,防止大转角部位表层纤维失稳,提高结构件的承载能力;

26、2、本发明提出的大转角大壁厚复合材料结构件加压方法,使得转角部位的树脂在热吸胶时顺利转移至法兰端框,并通过树脂流动将层间裹入的气体带出,消除转角部位厚度压缩量,最终在固化时排出法兰部位树脂,转角法兰分段加压,杜绝两侧纤维、树脂向中间堆积造成聚胶和纤维屈曲的情况,保证复合材料结构件纤维连续平直,提高结构件厚度和内腔的尺寸精度,保证大转角几何结构的纤维平整性,使得大转角大壁厚复合材料结构件的内部质量得到了显著提升;

27、3、本发明提出了的变厚度复合材料结构件成型制备方法,可精准定位成型基准,大幅提高变厚度复合材料结构件成型精度,保证层间载荷顺利传递,使用刚性压板与柔性压板配合施压的结构方式,预防均压板内部张力抵消成型压力,改善变厚度复合材料结构件的表观质量、尺寸精度和内部质量。

技术特征:1.一种适用于大转角大壁厚变厚度复合材料结构件的成型制备方法,其特征在于,包括:

2.根据权利要求1所述的适用于大转角大壁厚变厚度复合材料结构件的成型制备方法,其特征在于,所述步骤s1采用:

3.根据权利要求1所述的适用于大转角大壁厚变厚度复合材料结构件的成型制备方法,其特征在于,所述步骤s2采用:基于定位的变厚度区域增厚区域,将预浸料填充在连续铺层的最外侧;同时,在转角最外侧铺覆预浸料直至转角补成直角。

4.根据权利要求1所述的适用于大转角大壁厚变厚度复合材料结构件的成型制备方法,其特征在于,根据大转角尺寸裁剪一定数量的预浸料,将裁剪后的预浸料进行分瓣,预浸料全部填充在连续铺层的最外侧;转角填充为直角后使用一层0°预浸料包裹至直段与锥面增厚区域交界处。

5.根据权利要求1所述的适用于大转角大壁厚变厚度复合材料结构件的成型制备方法,其特征在于,所述步骤s3采用:

6.根据权利要求5所述的适用于大转角大壁厚变厚度复合材料结构件的成型制备方法,其特征在于,所述侧板放置于法兰压板上,侧板与法兰压板间不做固定连接,侧板与法兰压板可垂直与结构件自由移动。

7.根据权利要求1所述的适用于大转角大壁厚变厚度复合材料结构件的成型制备方法,其特征在于,所述步骤s4采用:在满足预设要求的变厚度区域增厚区域使用刚性压板加压,其中,刚性压板长度大于锥面变厚度区域,并在环向均分为若干份;刚性压板间进行满足预设要求的定位,整个拼缝不做固定连接。

8.根据权利要求1所述的适用于大转角大壁厚变厚度复合材料结构件的成型制备方法,其特征在于,刚性压板在锥面增厚区域开剪口,剪口长度长于锥面变厚度区域与锥面主体区域相交线,剪口间距为预设值。

9.根据权利要求1所述的适用于大转角大壁厚变厚度复合材料结构件的成型制备方法,其特征在于,所述刚性压板与所述侧板间留有间隙,间隙下方布置柔性压板,柔性压板在刚性压板和侧板两侧各压预设长度,可保证锥面变厚度区域与锥面增厚区域的表观质量、尺寸精度和内部质量。

10.一种适用于大转角大壁厚变厚度复合材料结构件,其特征在于,运用权利要求1至9任一项权利要求所述的适用于大转角大壁厚变厚度复合材料结构件的成型制备方法制备得到。

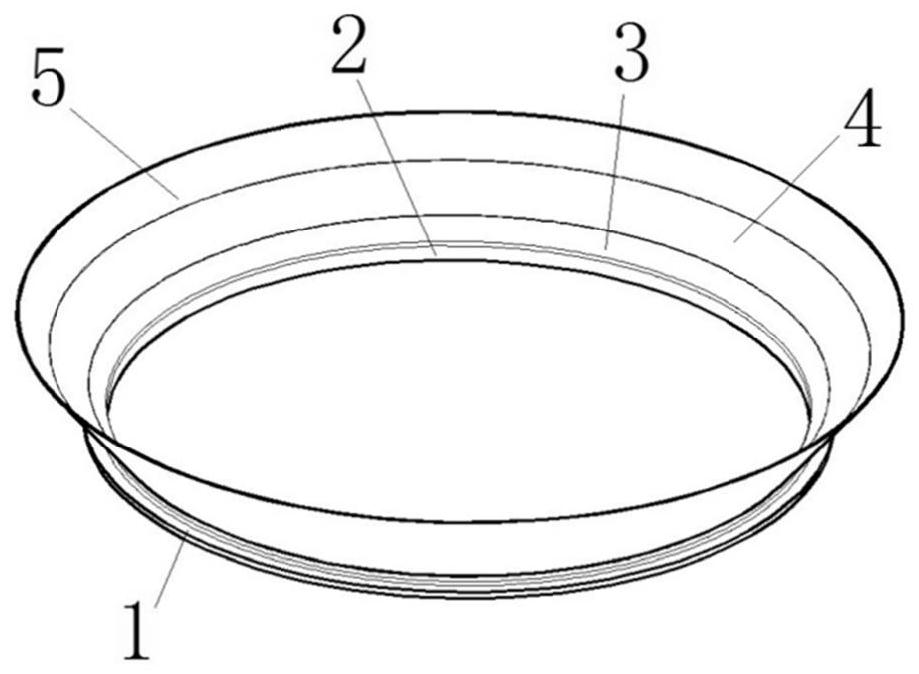

技术总结本发明提供了一种适用于大转角大壁厚变厚度复合材料结构件的成型制备方法,所描述的复合材料结构件为锥形结构,截面为类C型结构,直段外带有法兰。所述复合材料结构件的成型制备方法包括:大转角复合材料结构件的填充方法,大转角大壁厚变厚度复合材料结构件加压方法和大壁厚变厚度复合材料结构件铺层方法。本发明所设计的转角填充方法,减少转角处的应力集中,提高结构件的承载能力。本发明提出的加压方法,可提高尺寸精度,保证纤维平整,改善表观,并且显著提升内部质量。本发明提出的变厚度铺层方法,精准定位成型基准,提高成型精度,保证层间载荷的顺利传递。技术研发人员:姜浩,金波成,杨宇航,史文锋,张砚达,谢泽金,刘玉康,鲁东东受保护的技术使用者:上海复合材料科技有限公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240723/212792.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表