一种阀套成型模具的制作方法

- 国知局

- 2024-08-01 03:32:03

本技术涉及阀套模具,尤其涉及一种阀套成型模具。

背景技术:

1、天然气阀套是阀门的一个重要组成部分,目前阀套一般通过注塑成型的方式生产,这种生产方式成本较低且产品稳定,但基于阀套本身结构的复杂性,在每次成型浇注时需要对四个结构面方向分别进行抽芯成型,因此一般模具只能一次成型一个阀套,这种成型方式的生产效率低,且容易出现抽芯顺序导致的结构变形。

技术实现思路

1、为解决上述背景技术中的问题,本申请提供一种阀套成型模具,能够实现四面同时抽芯,在不增大模具体积规模的前提下,一次成型两个阀套,降低生产成本,提高效率。

2、为实现上述目的,本申请提供的技术方案如下:

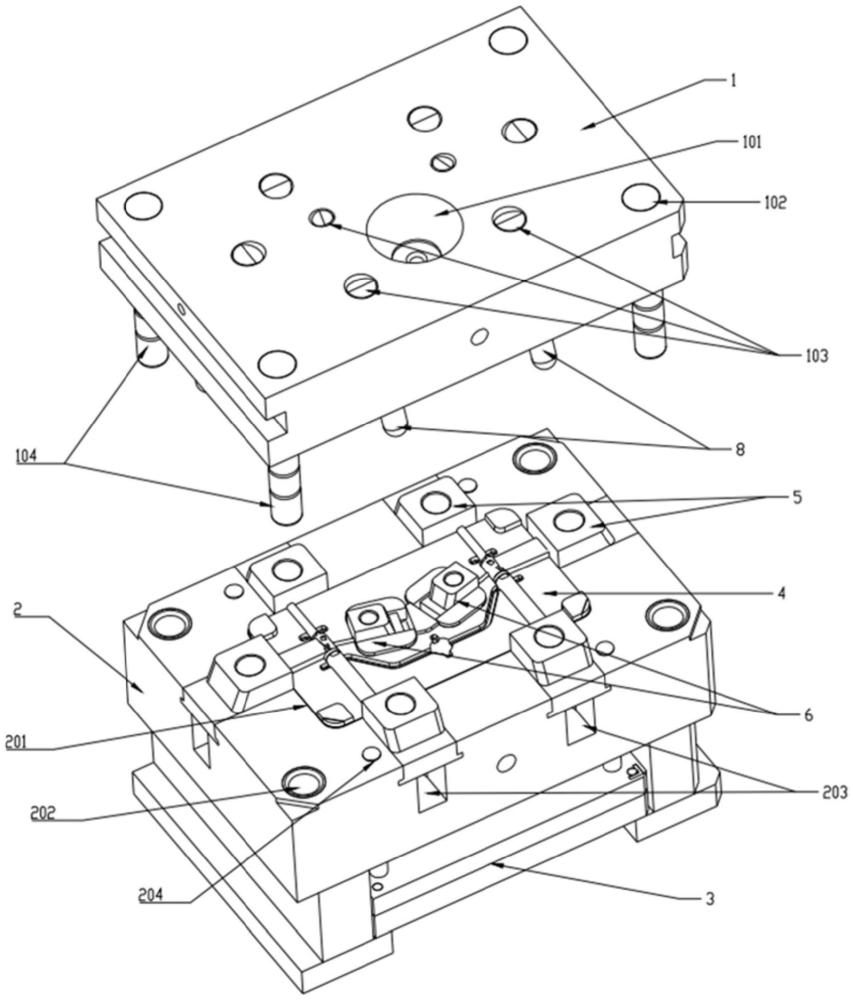

3、一种阀套成型模具,包括进行合模成型的上模板和下模板,其中上模板开设有贯穿的浇注道,所述下模板内固定容纳设置下模仁,所述上模板内固定容纳设置上模仁,其中所述下模仁中左右对称设置有成型腔,所述成型腔之间通过同一流道联通,所述流道与浇注道合模时联通,使物料流入成型腔内,所述下模板的四面均滑动设置有外滑块,所述外滑块的前端设置成型杆,所述下模仁的中部开设相互独立的滑块腔,滑块腔内容纳设置内滑块,其中内滑块的前端设置成型杆,所述成型杆汇集容纳在所述成型腔中,所述上模仁中开设有与下模仁相对的腔槽,使合模时能形成密闭的成型腔。

4、与现有技术相比,本申请通过在下模仁中对称设置两组成型腔,并通过外滑块和内滑块同时带动成型杆在成型腔内聚合和抽出,能在模具合模阀套成型后,直接压铸出两个阀套,从而达到了对阀套四个结构面方向上的同时抽芯和压铸成型的技术效果。

5、较佳的,所述成型杆的形状和大小不同,成型杆与外滑块、成型杆与内滑块均为一体成型。基于上述方案,可以对四面结构不同的异形阀套进行特定化定制,能够在成型腔内形成结构较为复杂的浇注空间,可根据阀套结构的不同选择不同形状的成型杆。

6、具体的,所述下模板的四周开设有阶梯状滑槽,所述滑槽包括上部的导槽和下部的避空槽,其中外滑块包括底座、导翼和成型杆一体成型,还包括贯穿的导孔,所述导翼设置在所述导槽中进行滑动,所述上模板开设有倾斜的导柱孔,其内容纳贯穿上模板的斜导柱,所述斜导柱在合模时穿入所述导孔和避空槽中。通过上模板中设置的斜导柱插入到外滑块的导孔中,在开模时同时带动外滑块向外抽芯,能够与内滑块配合在成型腔内的物料凝固后,同时撤出浇注空间,使成型的阀套脱离成型杆。

7、进一步的,所述内滑块上开设有插孔,所述上模板开设有倾斜的导柱孔,其内容纳贯穿上模板的斜导柱,所述斜导柱在合模时穿过上模仁固定在插孔内,带动内滑块在滑块腔内的滑动。内滑块由斜导柱驱动在滑块腔内滑动,与外滑块同时配合完成成型杆的聚合和抽出,能够实现同步控制。

8、进一步的,所述下模板的下端固定设置顶针板,所述顶针板上固定设置顶针,所述成型腔的底部设置胶套,胶套底部的下模板上开设有贯穿的顶针孔。成型后的阀套,通过顶针顶升胶套来顶出成型腔,能够提高阀套出品的效率。

9、进一步的,所述上模板的四角开设有定位孔,定位孔内设置定位柱,下模板对应位置开设有相同的定位孔,其底部开设有固定孔,顶针板的四角对应固定设置连接柱,所述定位柱插入定位孔中固定上模板和下模板,所述连接柱插入固定孔中连接下模板和顶针板。

10、进一步的,所述斜导柱在导柱孔中的一端为球头,其直径大于斜导柱的通径。斜导柱安装在导柱孔中的部分不会滑出上模板。

11、进一步的,所述成型腔内固定设置有异形块。设置在成型腔内的异形块可以弥补成型杆构成浇注空间的不足,使浇注空间具有更复杂的结构特征。

12、本实用新型具有的有益效果为:本实用的阀套成型模具在下模仁中对称设置两个成型腔,通过外滑块和内滑块上的成型杆四面同时抽芯,不同形状的成型杆聚合在成型腔内,能形成符合异形阀套形状的浇注空间,使成型的阀套符合产品要求,可一次成型两个阀套,本模具的结构紧凑,在不增加原模具的体积规模和数量的前提下,能显著提高生产效率,降低生产成本。

技术特征:1.一种阀套成型模具,包括进行合模成型的上模板和下模板,其中上模板开设有贯穿的浇注道,所述下模板内固定容纳设置下模仁,所述上模板内固定容纳设置上模仁,其特征在于所述下模仁中左右对称设置有成型腔,所述成型腔之间通过同一流道联通,所述上模板设置有多根贯穿的斜导柱,所述下模板的四面均滑动设置有外滑块,所述外滑块的前端设置成型杆,所述下模仁的中部开设相互独立的滑块腔,滑块腔内容纳设置内滑块,其中内滑块的前端设置成型杆,所述斜导柱与所述外滑块、内滑块分别插接固定,带动所述成型杆汇集容纳在所述成型腔中。

2.根据权利要求1所述的阀套成型模具,其特征在于所述成型杆的形状和大小不同,成型杆与外滑块、成型杆与内滑块均为一体成型。

3.根据权利要求1或2所述的阀套成型模具,其特征在于所述下模板的四周开设有阶梯状滑槽,所述滑槽包括上部的导槽和下部的避空槽,其中外滑块包括底座、导翼和成型杆一体成型,还包括贯穿的导孔,所述导翼设置在所述导槽中进行滑动,所述上模板开设有倾斜的导柱孔,其内容纳贯穿上模板的斜导柱,所述斜导柱在合模时穿入所述导孔和避空槽中。

4.根据权利要求3所述的阀套成型模具,其特征在于所述内滑块上开设有插孔,所述上模板开设有倾斜的导柱孔,其内容纳贯穿上模板的斜导柱,所述斜导柱在合模时穿过上模仁固定在插孔内,带动内滑块在滑块腔内的滑动。

5.根据权利要求1所述的阀套成型模具,其特征在于所述下模板的下端固定设置顶针板,所述顶针板上固定设置顶针,所述成型腔的底部设置胶套,胶套底部的下模板上开设有贯穿的顶针孔。

6.根据权利要求5所述的阀套成型模具,其特征在于所述上模板的四角开设有定位孔,定位孔内设置定位柱,下模板对应位置开设有相同的定位孔,其底部开设有固定孔,顶针板的四角对应固定设置连接柱,所述定位柱插入定位孔中固定上模板和下模板,所述连接柱插入固定孔中连接下模板和顶针板。

7.根据权利要求4所述的阀套成型模具,其特征在于所述斜导柱在导柱孔中的一端为球头,其直径大于斜导柱的通径。

8.根据权利要求1所述的阀套成型模具,其特征在于所述成型腔内固定设置有异形块。

技术总结本技术涉及阀套模具技术领域,尤其涉及一种阀套成型模具,包括进行合模成型的上模板和下模板,所述下模板内固定容纳设置下模仁,所述上模板内固定容纳设置上模仁,所述下模仁中左右对称设置有成型腔,所述成型腔之间通过流道联通,所述上模板设置有多根贯穿的斜导柱,所述下模板的四面均滑动设置有外滑块,所述外滑块的前端设置成型杆,所述下模仁的中部开设相互独立的滑块腔,滑块腔内容纳设置内滑块,其中内滑块的前端设置成型杆,所述斜导柱与所述外滑块、内滑块分别插接固定,带动所述成型杆汇集容纳在所述成型腔中。本实用的阀套模具能够实现四面同时抽芯,在不增大模具体积规模的前提下,一次成型两个阀套,降低生产成本,提高效率。技术研发人员:杜虹兵受保护的技术使用者:佛山市惠莱英金属制品有限公司技术研发日:20231129技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240723/212943.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表