用于制造风力涡轮叶片的壳部分的模制组件的制作方法

- 国知局

- 2024-08-01 03:46:01

本发明涉及一种用于制造风力涡轮叶片的壳部分的模制组件,并且涉及一种使用模制组件来制造风力涡轮叶片的壳部分的方法。

背景技术:

1、风力提供清洁且对环境友好的能源。风力涡轮一般包括塔架、发电机、齿轮箱、机舱以及一个或多个转子叶片,使用已知的翼型原理来捕获风的动能。现代风力涡轮可以具有在长度上超过90米的转子叶片。

2、风力涡轮转子叶片典型地由纤维增强聚合物材料制成,包括压力侧壳半部和吸力侧壳半部,压力侧壳半部和吸力侧壳半部也被称为叶片半部。典型的叶片的横截面轮廓包括用于产生导致两侧之间的压力差的空气流的翼型。所得到的提升力生成用于产生电力的转矩。

3、转子叶片的壳半部一般使用叶片模具来制造。首先,将叶片凝胶涂层或底漆应用于模具。随后,将纤维增强件和/或织物放置到模具中,随后进行树脂灌注。典型地使用真空来将环氧树脂或聚酯树脂材料抽吸到模具中。备选地,能够使用预浸技术,其中,用树脂预浸渍的纤维或织物形成能够引入到模具中的均质材料。已知用于制造风力涡轮叶片的若干其它模制技术,包括压缩模制和树脂转移模制。壳半部通过基本上沿着叶片的弦平面胶合或螺栓连接在一起来组装。

4、在这样的叶片制造过程中,预成型件的使用变得越来越重要。预成型件是纤维(诸如多层纤维)的成形布置,其已被粘合和/或固结,以便稍后用作叶片模具中的纤维铺叠件的部分。使用预成型件来制造叶片的基本原理是缩短叶片模具中的循环时间。另外,由于预成型件的预固结结构,使用预成型件可以减少所要求的修理次数。随着叶片长度增大,使用预成型件来铺叠叶片增加了效率和精度。

5、现代风力涡轮叶片的壳可以包括20个或更多个略微不同的几何结构的不同的预成型件,这提供关于将各种预成型件从其相应的预成型件模具转移到叶片模具的某些挑战。已知的解决方案依赖于适于各种预成型件几何结构的多个不同的转移夹具。然而,这通常是繁琐且昂贵的过程。另外,将必须针对每个新的预成型件几何结构进行新的修改。

6、另一挑战起源于如下的事实:要布置于叶片模具中的预成型件的子集需要布置于倾斜或甚至基本上竖直的位置中。这特别地适用于叶片模具的根部区域。这涉及由于重力和所得到的褶皱形成或其它材料缺陷而导致不期望的预成型件滑动的风险。用于转移预成型件的已知的装置倾向于是相当重的,并且,这样的重型设备的操纵造成许多工作安全风险。

7、因此,本发明的第一目的是提供将用于风力涡轮叶片壳部分的预成型件布置于叶片模具中的高效且安全的方法。

8、本发明的另外的目的是提供用于这样的方法的灵活且安全的工具或组件。

9、本发明的另一目的是提供使用要布置于叶片模具内的不同位置处的多个预成型件来制造风力涡轮叶片的改进的方法。

技术实现思路

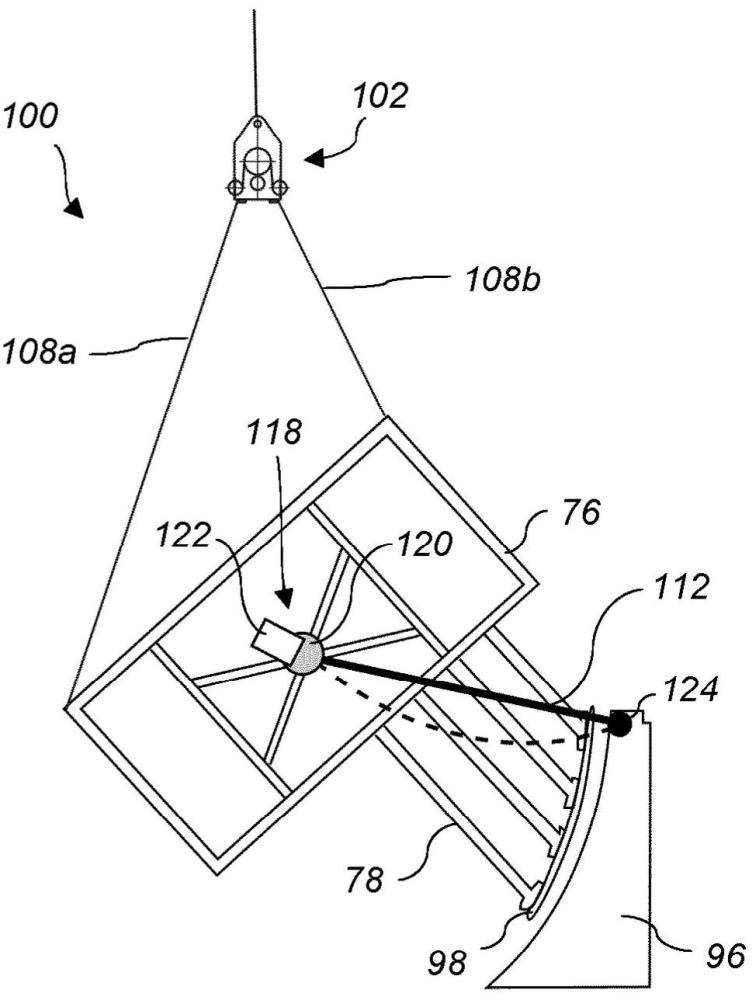

1、本发明通过提供一种用于制造风力涡轮叶片的壳部分的模制组件来解决上文中所讨论的目的中的一个或多个,该模制组件包括:叶片模具,其用于模制壳部分,叶片模具包括模制腔;夹持装置,其用于可释放地接合用于壳部分的预成型件;提升装置,其中,夹持装置连接到提升装置;可张紧部件,其具有近侧端部和相反的远侧端部,可张紧部件的近侧端部能可释放地附接到叶片模具,并且,可张紧部件的远侧端部联接到夹持装置;以及张紧单元,其接合到可张紧部件,以便在可张紧部件上产生并维持张力。

2、发现本发明的模制组件允许高效地且准确地将预成型件布置于叶片模具的模制腔内。这特别地适用于叶片模具的根部区域,其中,预成型件可能必须精确地布置于倾斜或甚至基本上竖直的位置中。已发现,可张紧部件(诸如带或线材)与用于在可张紧部件上产生并维持张力的张紧单元的组合允许在将预成型件放置于叶片模具中期间进行更安全且更精确的控制。与刚性布置相比,可张紧部件能够设计得更轻,从而允许更容易的装配和更安全的操纵。

3、另外,已发现,该布置能够确保预成型件在预成型件放置期间不会在模制腔内例如沿着成角度的表面朝下滑动。还通过本发明实现对夹持装置的移动的更精确的控制。

4、叶片模具典型地是用于风力涡轮叶片的壳半部(诸如压力侧壳半部或吸力侧壳半部)的叶片模具。因而,壳部分优选地是叶片的壳半部,诸如顺风壳半部或逆风壳半部。壳部分能够是吸力侧壳半部或压力侧壳半部。在一些实施例中,根据本发明的制造壳部分的方法可以涉及将预成型件布置于预制件模具中,其中随后灌注树脂并且固化,以便制造用于稍后的叶片组装的子部分。在一些实施例中,壳部分是根部层压件、主层压件或其部分。在另一实施例中,壳部分是叶片半部。在其它实施例中,壳部分是完整的叶片。

5、优选地,要在本方法中使用的预成型件是包括纤维(诸如玻璃纤维)和粘合剂的材料的固结布置。预成型件将典型地用于制造风力涡轮叶片的叶片半部。所制造的预成型件能够在叶片模制过程中用作叶片模具中的纤维铺叠件的部分。根据本发明而使用的预成型件能够放置于叶片模具的根部区域内,因而构成根部层压件的部分。根部区域可以对应于具有基本上圆形或椭圆形的横截面的叶片的区域。然而,预成型件也能够用于风力涡轮叶片的其它部分和区域,诸如后边缘或前边缘增强件或粘附凸缘。备选地,预成型件能够用于完整的叶片铺叠件。

6、用于可释放地接合本发明的用于壳部分的预成型件的夹持装置优选地包括用于接合和释放预成型件的一个或多个针夹持器。夹持装置可以包括支承框架,提升装置的第一吊升装置和第二吊升装置的相应的负荷接合部件(诸如钩或附接眼)可以附接到支承框架。

7、可以形成为钩的可张紧部件的近侧端部能够可释放地附接到叶片模具,优选地附接到叶片模具的边缘或侧表面,诸如叶片模具的前部边缘或根部端部边缘。可张紧部件的近侧端部能够是自由端部。可张紧部件的相反的远侧端部优选地经由安装于夹持装置上的卷绕机构来联接到夹持装置。在一些实施例中,可张紧部件和张紧单元是安装于夹持装置上的绞盘的部分。因而,为了在可张紧部件(诸如绳索或带)上产生并维持张力,可以使绞盘的旋转滚筒旋转以产生卷绕运动。

8、在优选实施例中,可张紧部件附接于叶片模具与夹持装置之间,使得可张紧部件将叶片模具和夹持装置连接。可张紧部件一般具有松弛状态和绷紧状态,其中,张紧单元构造成引起可张紧部件从松弛状态切换到绷紧状态。在优选实施例中,可张紧部件是带。在另一实施例中,可张紧部件是缆索。在另一实施例中,可张紧部件是线材。在另一实施例中,可张紧部件是绳索。优选地,可张紧部件将夹持装置和叶片模具互相连接。

9、张紧单元接合到可张紧部件,以便优选地在可张紧部件的近侧端部附接到叶片模具时,在可张紧部件上产生并维持张力。在优选实施例中,张紧单元包括卷绕机构,优选地包括能够通过曲柄或马达旋转的卷绕部件,诸如卷轴、辊或旋转滚筒。卷绕部件优选地联接到旋转驱动源,诸如驱动马达。因而,在优选实施例中,张紧单元包括联接到所述卷绕机构的驱动马达,诸如电动马达。优选地,张紧单元是绞盘的部分。

10、在优选实施例中,卷绕机构可以包括一个或多个齿轮,以将由马达提供的旋转力转移到卷绕部件,诸如卷轴、辊或旋转滚筒。

11、在有利实施例中,张紧单元包括棘轮传动机构,诸如棘轮扳手,以在可张紧部件上维持张力。棘轮传动机构可以是卷绕机构的部分或与卷绕机构成一体。

12、优选的是,可张紧部件的近侧端部包括附接装置,诸如钩,以便附接到叶片模具的边缘。在一些实施例中,可张紧部件的近侧端部可以连接到钩或形成为钩,诸如绞盘钩。在一些实施例中,可张紧部件的近侧端部经由附接眼、环或钩联接到叶片模具。例如,钩可以紧固到可张紧部件的近侧端部。叶片模具可以包括预限定的附接点,诸如环或销,以便接纳可张紧部件的近侧端部,诸如可张紧部件的钩。

13、在优选实施例中,张紧单元安装于夹持装置上,其中,可张紧部件的远侧端部经由张紧单元联接到夹持装置。在优选实施例中,可张紧部件的近侧端部附接到叶片模具。

14、在一些实施例中,模制组件包括两个可张紧部件,所述两个可张紧部件各自具有近侧端部和相反的远侧端部,其中,第一可张紧部件的近侧端部在叶片模具的第一端部(诸如叶片模具的前边缘端部或边缘)处可释放地附接到叶片模具,并且其中,第二可张紧部件的近侧端部在叶片模具的第二端部(诸如叶片模具的后边缘端部或边缘)处可释放地附接到叶片模具,并且,可张紧部件的相应的远侧端部各自联接到夹持装置,其中,张紧单元或两个相应的张紧单元接合到相应的可张紧部件,以便在可张紧部件上产生并维持张力。该实施例可以用于在预成型件放置期间进一步控制夹持装置的移动。

15、在优选实施例中,模制组件包括两个可张紧部件,所述两个可张紧部件各自具有近侧端部和相反的远侧端部,其中,第一可张紧部件的近侧端部在叶片模具的第一端部(诸如叶片模具的根部端部)处可释放地附接到叶片模具,并且其中,第二可张紧部件的近侧端部在叶片模具的第二端部(诸如叶片模具的末梢端部)处可释放地附接到叶片模具,其中,可张紧部件的相应的远侧端部在其相反的端部处联接到夹持装置,其中,相应的张紧单元接合到相应的可张紧部件,以便在相应的可张紧部件上产生并维持张力。发现这样的布置促进更受控的预成型件放置,特别地以便防止夹持装置的不期望的旋转。这在相应的负荷接合部件(例如下钩中的每个)在更靠近夹持装置的中间区段的相应点处(例如在四分之一点处)连接到夹持装置时可以为特别地有利的。

16、在优选实施例中,提升装置包括第一吊升装置和第二吊升装置,第一吊升装置和第二吊升装置中的每个包括用于将第一吊升装置和第二吊升装置连接到夹持装置的相应的负荷接合部件,并且其中,夹持装置在第一吊升装置和第二吊升装置的相应的负荷接合部件处连接到提升装置,使得负荷接合部件彼此间隔开。

17、提升装置优选地包括能够从脚手架、龙门架或起重机悬挂的保持器,诸如上钩。在优选实施例中,提升装置包括双链条式吊升机,其中,每个链条式吊升机构成相应的吊升装置。因而,第一吊升装置和第二吊升装置中的每个优选地是链条式吊升机。第一吊升装置和第二吊升装置中的每个可以包括负荷链条和提升链条轮,其中,相应的负荷接合部件优选地布置于负荷链条的相应的自由端部处。负荷接合部件中的每个可以采取钩或附接眼或类似的紧固器件的形式以用于接合夹持装置。在优选实施例中,夹持装置包括基部框架,其中,负荷接合部件接合夹持装置的基部框架。

18、在其它实施例中,第一吊升装置和第二吊升装置中的每个是由公共或单独的(一个或多个)驱动马达(诸如电动马达)驱动的动力操作的吊升机。在一些实施例中,吊升装置中的每个包括差动滑轮。

19、夹持装置优选地在第一吊升装置和第二吊升装置的相应的负荷接合部件处连接到提升装置,使得负荷接合部件在连接到夹持装置时,彼此间隔开。典型地这样实现,因为相应的负荷接合部件(诸如钩或附接眼)在夹持装置的不同位置处(诸如在沿着夹持装置的基部框架的不同位置处)连接。优选的是,相应的负荷接合部件中的每个(例如下钩中的每个)在夹持装置的相反侧处(例如在夹持装置的支承框架的左侧和右侧处)连接。在其它实施例中,相应的负荷接合部件中的每个(例如下钩中的每个)在夹持装置的相反的拐角或相反的边缘处(例如在夹持装置的支承框架或基部框架的相反的拐角或相反的边缘处)连接。有利地,负荷接合部件在连接到夹持装置时,彼此间隔开,使得通过使用提升装置来便利地实现夹持装置的倾斜。因而,能够有利地使用具有相应的吊升装置的提升装置来使夹持装置倾斜,从而导致将预成型件布置于叶片模具中时的改进的准确度。

20、在优选实施例中,第一吊升装置和第二吊升装置的相应的负荷接合部件在连接到夹持装置时,以至少0.5m、更优选地至少1m、最优选地至少2m的线性距离彼此间隔开。

21、在一些实施例中,本发明的模制组件允许使夹持装置倾斜,使得接合的预成型件的平面或预成型件的弯曲下表面的切面与地表面形成至少45度、优选地至少60度、诸如至少85度的角度。

22、在优选实施例中,第一吊升装置可独立于第二吊升装置而操作。因而,夹持装置的倾斜能够通过使一个吊升装置的负荷接合部件下降达比另一个吊升装置的负荷接合部件更大或更小的程度来实现。

23、在优选实施例中,第一吊升装置和第二吊升装置的相应的负荷接合部件在夹持装置的相反的端部处连接,诸如在夹持装置的相反侧、相反的边缘或相反的拐角处连接,诸如在夹持装置的基部框架的相反侧、相反的边缘或相反的拐角处连接。这在叶片模具中的预成型件布置期间提供夹持装置的有利程度的倾斜能力。

24、在优选实施例中,第一吊升装置和/或第二吊升装置包括具有负荷链条的链条式吊升机,相应的负荷接合部件位于负荷链条的自由端部处。相应的负荷接合部件可以采取钩或附接眼或适合于接合夹持装置的其它紧固器件的形式。

25、在优选实施例中,提升装置包括双链条式吊升机布置,该双链条式吊升机布置包括:第一链条轮,其是第一吊升装置的部分;以及第二链条轮,其是第二吊升装置的部分。在优选实施例中,每个吊升装置包括缆索或链条,其中,负荷接合部件布置于缆索或链条的远侧端部处,即,自由端部处。优选的是,提升装置从布置于叶片模具上方的龙门架或起重机悬挂。

26、在优选实施例中,夹持装置包括:基部框架;多个臂,其可滑动地安装于基部框架上,每个臂具有近侧端部和远侧端部;多个夹持部件,其用于夹持预成型件的顶表面,每个夹持部件附接到臂中的至少一个的远侧端部;多个锁定部件,每个锁定部件与臂中的至少一个接合,以便允许臂相对于基部框架沿第一方向滑动运动,同时防止臂相对于基部框架沿第二方向滑动运动。

27、发现夹持装置的该布置在满足各种预成型件几何结构的方面是灵活且高效的,同时不依赖于复杂的控制系统或计算机生成的适应。因而,能够使用单个夹持装置来夹持并转移不同的形状和曲率的预成型件,因为夹持臂可相对于基部框架沿第一直接方向(优选地,向上方向)滑动。由于防止夹持臂相对于基部框架沿第二方向(优选地,向下方向)滑动运动,因而能够保持各个夹持臂相对于基部框架的位置,以便下一次转移相同形状的预成型件。

28、这样的夹持装置对将用于风力涡轮叶片的预成型件从其预成型件模具提升有用,并且对将所述预成型件转移到叶片模具有用。基部框架优选地包括多个竖直地延伸的梁和多个水平地延伸的梁,诸如钢梁。水平地延伸的梁可以包括纵向地取向的梁和基本上垂直于纵向地取向的梁而延伸的横向地取向的梁。

29、在优选实施例中,夹持装置包括多个夹持臂,所述多个夹持臂直接地或经由一个或多个支承部件或固定装置(诸如一个或多个水平地延伸的支承部件)可滑动地(优选地,可竖直滑动地)安装于基部框架上。优选地,每个夹持臂可沿竖直方向(诸如沿向上方向)滑动。每个夹持臂具有:近侧端部,其在操作期间在装置的顶部处,即,最接近天花板;以及远侧端部,其在操作期间在装置的底部处,即,最接近地板或预成型件顶表面。

30、夹持部件优选地附接到夹持臂的远侧端部,其中,夹持部件适合于夹持预成型件的顶表面,即,将其自身附接到预成型件的顶表面。锁定部件与夹持臂接合,以便允许夹持臂相对于基部框架沿第一方向(优选地,沿向上方向)滑动运动,同时防止夹持臂相对于基部框架沿第二方向(优选地,沿向下方向)滑动运动。因而,在优选实施例中,第一方向是向上方向,并且,第二方向是向下方向。

31、优选地,锁定部件包括棘轮或制动部件或由棘轮或制动部件组成。锁定部件有利地布置成防止夹持臂沿一个方向线性移动并且允许夹持臂相对于基部框架沿相反方向线性移动。

32、在一些实施例中,每个夹持臂分别地可相对于基部框架滑动。这确保预成型件的甚至复杂的顶表面或形状能够由承载相应的夹持部件的夹持臂中的每个准确地接合。每个夹持臂相对于基部框架的竖直位置的这样的单独的布置提供优良的形状记忆解决方案,从而确保相同形状的预成型件能够从其相应的预成型件模具转移,而不变更相应的夹持臂位置,并且完全不需要通过复杂的控制单元或计算器件来控制相应的夹持臂位置。

33、在一些实施例中,夹持装置包括至少三个夹持臂,诸如至少五个夹持臂,其具有附接到相应的夹持臂的远侧端部的相应的夹持部件。在一些实施例中,夹持装置包括8个与400个之间的夹持臂、更优选地10-300个夹持臂,最优选地100-200个夹持臂,其具有附接到相应的夹持臂的远侧端部的相应的夹持部件。

34、在优选实施例中,夹持装置可以设为模块化系统,其中,基部框架由多个同等的模块创建,并且其中,所有夹持臂都是同样的。

35、根据另一实施例,每个夹持臂可滑动地安装于布置在基部框架上的狭槽内。狭槽可以由例如经由水平地延伸的支承部件或棒来附接到基部框架的固定装置或托架提供。优选地,夹持臂可以在狭槽内向上滑动,同时防止向下移动。

36、在优选实施例中,夹持臂相对于基部框架的滑动运动仅仅通过重力实现。一旦夹持臂已经由其夹持部件接合预成型件顶表面,夹持臂就将优选地在使基部框架下降时相对于基部框架向上滑动。换而言之,夹持臂相对于基部框架的滑动运动优选地通过在夹持臂中的一个或多个与预成型件顶表面接合或被预成型件顶表面推回时使基部框架下降来实现。因而,不需要除了悬挂夹持装置的起重机或提升装置之外的致动器件来实现夹持臂相对于基部框架的相对移动。因而,优选地,夹持臂相对于基部框架的位置由预成型件的顶表面几何结构设定/限定。

37、优选的是,夹持臂相对于基部框架的竖直位置不由计算机或控制单元控制。因而,本发明的夹持装置提供用于将夹持装置定制成几乎所有可能的预成型件几何结构的简单但高效的解决方案。

38、在备选实施例中,夹持臂由一个或多个活塞(诸如气动活塞)致动,其中,锁定部件包括用于防止夹持臂相对于基部框架沿第二方向滑动运动的至少一个阀。

39、在一些实施例中,可编程逻辑控制器可以用于控制活塞应当是在完全地缩回的位置中还是在完全地延伸的位置中。而且,活塞能够用于在推注针时在针夹持器上产生阈值。

40、优选的是,夹持部件是针夹持器,诸如气动针夹持器。针夹持器优选地包括多个夹持针,所述多个夹持针能够缩回到夹持器基部部分或夹持器壳体中并且从夹持器基部部分或夹持器壳体延伸。夹持部件有利地适合于夹持包括织物、一种或多种纤维材料和/或能够被针穿透的其它材料的预成型件。在us2016/0257509 a1和us 8,104,807 b2中公开了有用的针夹持器。

41、在另一实施例中,夹持部件包括真空杯。在一些实施例中,夹持部件中的一些是针夹持器,并且,夹持部件中的一些是真空杯。

42、在一些实施例中,夹持部件在与预成型件的顶表面接触时,可释放地附接到预成型件。优选地,夹持部件的一个或多个针穿透预成型件或其层。

43、优选地,每个夹持臂可滑动地布置于安装在基部框架上的托架或固定装置中。在一个实施例中,托架或固定装置包括锁定部件。

44、在另一方面中,本发明涉及一种使用根据本发明的模制组件来制造风力涡轮叶片的壳部分的方法,该方法包括:使用于壳部分的预成型件与夹持装置接合;通过借助于提升装置来移动夹持装置和接合的预成型件而将接合的预成型件布置于叶片模具的模制腔内;以及使预成型件从夹持装置脱离,其中,将接合的预成型件布置于模制腔内的步骤包括将可张紧部件的近侧端部附接到叶片模具,并且随后通过使用张紧单元来在可张紧部件上产生张力。

45、在特别地优选的实施例中,将接合的预成型件布置于叶片模具的模制腔内的步骤进一步包括使用可张紧部件和张紧单元来将夹持装置和所附接的预成型件朝向模制腔拉动。

46、在一些实施例中,模制组件包括两个可张紧部件,所述两个可张紧部件各自具有近侧端部和相反的远侧端部,其中,第一可张紧部件的近侧端部在叶片模具的第一端部(诸如叶片模具的前边缘端部或边缘)处可释放地附接到叶片模具,并且其中,第二可张紧部件的近侧端部在叶片模具的第二端部(诸如叶片模具的后边缘端部或边缘)处可释放地附接到叶片模具,并且,可张紧部件的相应的远侧端部各自联接到夹持装置,其中,张紧单元或两个相应的张紧单元接合到相应的可张紧部件,以便在可张紧部件上产生并维持张力。在这样的实施例中,将接合的预成型件布置于模制腔内的步骤可以包括将每个可张紧部件的近侧端部附接到叶片模具的相反的端部或边缘,并且随后通过使用(一个或多个)张紧单元来在两个可张紧部件上产生张力。这样的实施例能够用于进一步使放置期间的预成型件的不期望的移动最小化,因而实现改进的控制水平。

47、在优选实施例中,将接合的预成型件布置于叶片模具的模制腔内的步骤包括借助于包括第一吊升装置和第二吊升装置的提升装置来使夹持装置倾斜。

48、在优选实施例中,在使预成型件与夹持装置接合之前,在预成型件模具中制造预成型件,其中,该方法进一步包括如下的步骤:在将接合的预成型件布置于叶片模具的模制腔内之前,使用提升装置和所连接的夹持装置来将接合的预成型件转移到叶片模具。

49、在优选实施例中,该方法进一步包括以下的步骤:在使预成型件从夹持装置脱离之后,将树脂灌注到叶片模具中;以及使树脂固化或硬化,以便形成叶片部分。

50、典型地,树脂灌注步骤包括真空辅助树脂转移模制。在优选实施例中,树脂使预成型件的粘合剂溶解。其它实施例涉及例如用于环氧树脂或热固性树脂的化学粘合。用于在风力涡轮叶片部分(诸如根部层压件)的制造期间注射预成型件的树脂可以是环氧树脂、聚酯、乙烯基酯或另一种合适的热塑性或硬塑性材料。在其它实施例中,树脂可以是诸如环氧树脂、乙烯基酯或聚酯的热固性树脂或诸如尼龙、pvc、abs、聚丙烯或聚乙烯的热塑性树脂。

51、优选的是,将接合的预成型件布置于叶片模具的模制腔内的步骤包括借助于包括第一吊升装置和第二吊升装置的提升装置来使夹持装置倾斜或转动。

52、在优选实施例中,在使预成型件与夹持装置接合之前,在预成型件模具中制造预成型件,其中,该方法进一步包括如下的步骤:在将接合的预成型件布置于叶片模具的模制腔内之前,使用提升装置来将接合的预成型件转移到叶片模具。

53、在优选实施例中,预成型件中的每个构造成形成从风力涡轮叶片的根部端部开始的叶片区段。因而,优选地,预成型件中的每个构造成布置于叶片模具的根部端部处。最优选地,预成型件构造成形成从叶片的根部端部延伸的根部区段的子区段连同同样地从叶片的根部端部延伸的根部区段的其它子区段。在一些实施例中,预成型件模具包括构造成用于制造风力涡轮叶片的相应的子区段的模制表面,每个子区段从风力涡轮叶片的根部端部延伸。在一些实施例中,预成型件模具具有凹形或向内弯曲的模制表面。

54、制造本发明的壳部分的方法将一般包括将额外的材料(诸如纤维材料)与(一个或多个)预成型件一起铺叠于叶片模具中。预成型件将典型地包括纤维材料和粘合剂以形成预成型件。优选地,纤维材料和粘合剂使用一个或多个加热装置(诸如烘箱)来加热。优选地,在加热步骤之前,将粘合剂添加到纤维。这样的粘合剂优选地相对于纤维材料的重量以0.1-15wt%的量存在。粘合剂也可以以每平方米玻璃表面10-20克的量存在。纤维材料可以包括纤维粗纱,诸如玻璃纤维粗纱。预成型件的粘合剂能够与纤维同时添加或随后添加到纤维铺叠件。粘合剂优选地相对于纤维材料的重量以0.1-15wt%的量存在。粘合剂也可以以每平方米玻璃表面5-40、优选地10-20克的量存在。在优选实施例中,粘合剂相对于纤维材料的重量以0.5-5wt%、优选地0.5-2.5wt%的量存在。有利地,粘合剂是热塑性粘合剂。粘合剂可以包括聚酯,优选地双酚聚酯。

55、在优选实施例中,加热纤维材料和粘合剂以形成预成型件在40与160℃之间、优选地90与160℃之间的温度下进行。用于预成型件的合适的粘合剂的示例是以名称neoxil940销售的聚酯。示例包括neoxil 940pmx、neoxil 940ks1以及neoxil 940hf 2b,它们全都由dsm composite resins ag制造。另一示例是以名称c.o.i.m.661fpg 005销售的聚酯树脂,其是呈粉末形式的双酚不饱和聚酯树脂。优选地,粘合剂是聚酯、优选地双酚聚酯。在其它实施例中,粘合剂是热熔性粘附剂或基于预浸树脂。

56、根据另一实施例,粘合剂是热塑性粘合剂。典型地,纤维粗纱至少部分地通过热键合借助于粘合剂来联结在一起。在优选实施例中,粘合剂是粘合粉末,诸如热塑性粘合粉末。在一个实施例中,本发明的预成型件大体上由纤维材料和粘合剂组成。这意味着预成型件包含相对于预成型件的总重量不超过10wt%、优选地不超过5wt%或不超过1wt%的除了纤维材料和粘合剂之外的材料。根据另一实施例,预成型件由纤维材料和粘合剂组成。

57、在另一实施例中,用于本发明的预成型件的纤维材料大体上由玻璃纤维组成。这意味着纤维材料包含相对于纤维材料的总重量不超过10wt%、优选地不超过5wt%或不超过1wt%的除了玻璃纤维之外的材料。根据另一实施例,纤维材料由玻璃纤维组成。

58、在一个实施例中,粘合剂相对于纤维材料的重量以1-6wt%的量存在。根据另一实施例,粘合剂的熔点在40°与220℃之间,优选地在40与160℃之间。根据另一实施例,粘合剂包括聚酯,优选地双酚聚酯。在本发明的一个实施例中,每个预成型件大体上由纤维材料和粘合剂组成。根据另一实施例,纤维材料包括纤维粗纱,优选地玻璃纤维粗纱。在其它实施例中,纤维材料可以包括碳纤维或混合材料。根据另一实施例,纤维材料包括纤维织物,诸如纤维毡。在另一实施例中,预成型件可以进一步包括至少一个纤维织物,诸如纤维毡。纤维粗纱可以布置于顶部上和/或这样的织物下方。

59、在优选实施例中,在前面提到的方法中使用的预成型件用作风力涡轮叶片的根部区域的部分,诸如根部层压件。如沿根部区域的纵向方向看到的,根部区域可以从叶片的根部端部延伸高达40米,诸如高达25米。在其它实施例中,根部区域可以延伸到叶片的肩部+/-5米。然而,预成型件也能够用于风力涡轮叶片的其它部分和区域。在其它实施例中,根据前面提到的方法而制造的预成型件在总叶片长度的10-35%的长度上使用。在另一实施例中,根据前面提到的方法而制造的预成型件在延伸于其根部端部与叶片的肩部之间的叶片的区域中使用。

60、4:1。在其它实施例中,预成型件模具具有至少5:1(诸如至少10:1)的长宽比。在优选实施例中,预成型件模具具有至少15:1的长宽比。

61、本发明还涉及可通过本发明的方法来获得的叶片部分(诸如叶片半部)或风力涡轮叶片。

62、在另一方面中,本发明涉及一种提升组件,其包括:夹持装置,其用于可释放地接合用于风力涡轮壳部分的预成型件;提升装置,其中,夹持装置连接到提升装置;可张紧部件,其具有近侧端部和相反的远侧端部,可张紧部件的远侧端部联接到夹持装置;以及张紧单元,其接合到可张紧部件,以便在可张紧部件上产生并维持张力。

63、将理解到,上文中所描述的特征或实施例中的任何特征或实施例适用于本发明的不同方面中的每个,诸如模制组件、提升组件或本发明的方法。特别地,关于模制组件而描述的特征和实施例也可以适用于本发明的方法,并且反之亦然。

64、如本文中所使用的,术语“可张紧”部件意指能够具有松弛状态和绷紧状态的部件,诸如绳索或带。术语松弛意指非线性的可张紧部件的任何状况。

65、如本文中所使用的,术语“wt%”意指重量百分比。术语“相对于纤维材料的重量”意指通过将试剂(诸如粘合剂)的重量除以纤维材料的重量来运算的百分比。作为示例,相对于纤维材料的重量的1wt%的值对应于每千克纤维材料10g粘合剂。

66、如本文中所使用的,术语“水平”意指移动方向大体上相对于地面平行。如本文中所使用的,术语“竖直”、“向下地”以及“向上地”指代大体上相对于地面垂直的移动方向。

本文地址:https://www.jishuxx.com/zhuanli/20240723/213874.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表