用于组装风力涡轮机叶片壳体的系统的制作方法

- 国知局

- 2024-08-01 03:47:54

本发明涉及一种用于组装风力涡轮机叶片壳体的系统。

背景技术:

1、风能提供了一种清洁且环保的能源。风力涡轮机通常包括塔架、发电机、齿轮箱、机舱以及一个或多个转子叶片。风力涡轮机叶片使用已知的翼型原理捕获风的动能。风力涡轮机叶片通常通过形成两个壳体半部并将其组装成完整的壳体来制造。

2、风力涡轮机叶片在尺寸方面不断增长,并且如今许多叶片在长度方面超过100米,尤其是离岸使用的叶片。随着长度的增加,叶片的宽度也增加。制造空间需求相应增加,不仅在长度向的方向上,而且在竖直方向上。诸如转动叶片壳体半部的任务,随着叶片尺寸的增加,所需的空间也越来越多。目前,这些方法通常需要20米甚至更多的间隙。

3、因此,以比目前方法和系统允许的空间占用更少的空间来制造叶片是可取的。

4、本发明的一个目的是以一种方式提供风力涡轮机叶片,这种方式对于给定的叶片宽度比目前的方法需要更少的竖直间隙。还有一个目的是减少从在模具中铺设纤维材料到两个风力涡轮机叶片壳体半部已组合成壳体时的步骤的数量。

技术实现思路

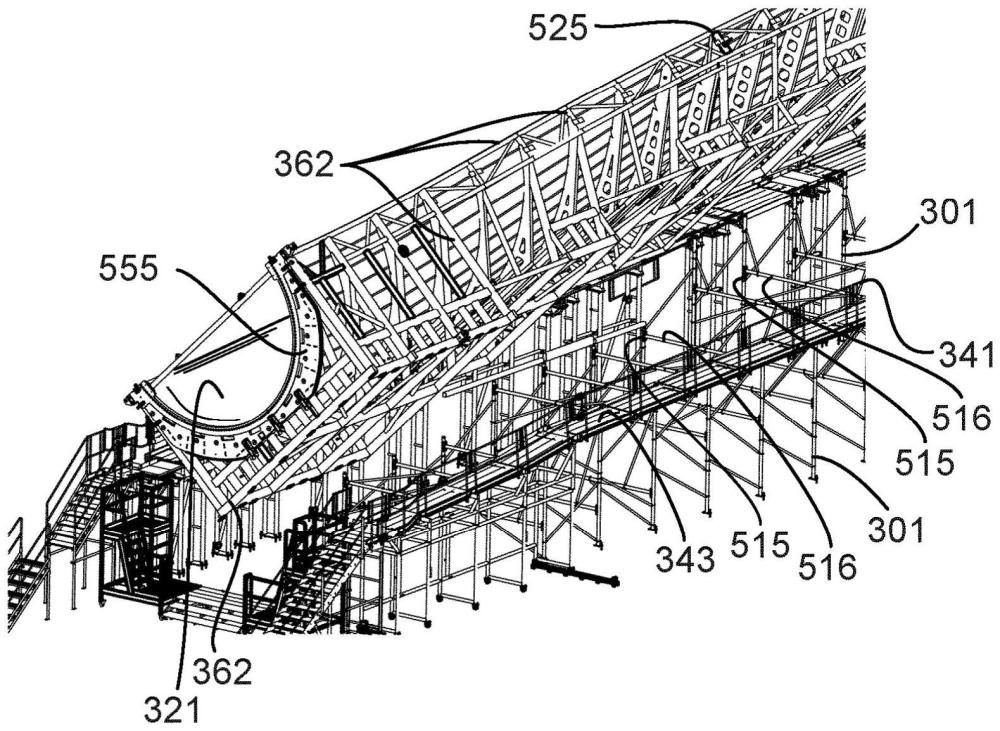

1、本发明的第一方面提供了一种用于组装风力涡轮机叶片壳体的系统。该系统包括:

2、-第一支撑结构,其包括固定部分和可移动部分,可移动部分适于支撑第一风力涡轮机叶片壳体半部,

3、-第二支撑结构,其适于支撑第二风力涡轮机叶片壳体半部,

4、-移动装置,其附接到可移动部分,并配置为在以下位置之间移动可移动部分:

5、i.第一位置,其中可移动部分位于固定结构上方,

6、ii.第二位置,其中可移动部分位于第二支撑结构上方,其中当可移动部分处于第二位置时,第一风力涡轮机叶片壳体半部,当由可移动部分支撑时,和第二风力涡轮机叶片壳体半部,当由第二支撑结构支撑时,被组装,从而形成风力涡轮机叶片壳体。

7、本发明提供了一种支撑结构,其被分为至少两个部分以用于支撑第一风力涡轮机叶片壳体半部。当要组装两个壳体半部以形成完整的叶片壳体时,仅移动顶部部分,可移动部分。通过将第一支撑结构分为可移动部分和固定部分,显著减少了组装两个壳体半部时要移动的质量。在目前的系统中,支撑壳体半部中的一个的整个支撑结构被移动。这需要额外的动力和设备。用于旋转叶片壳体的移动装置(诸如转动铰链)价格昂贵,并且减少的要移动的质量可能减少所需的转动铰链的数量,这节省成本。此外,对于超过100米的叶片长度,支撑结构的高度容易地是10米或甚至更高,这意味着在现有技术的系统中,当支撑结构(诸如通过枢转)被移动时,被移动的支撑结构可达到超过20米的高度。使用本发明,所需的高度基本上大约是模具宽度的两倍,对于大型叶片来说大致是4-7米。此外,也减少了对应于固定部分的尺寸的重量,固定部分在壳体半部的组装期间保持固定,而可移动部分被移动。取决于叶片的尺寸和形状,支撑结构的部件下方可有多至5米的间隙,在一下情况下更多。该空间可被用作例如用于存储。

8、在一些实施例中,可移动部分包括具有用于制造第一风力涡轮机叶片壳体半部的第一模具铺设表面的第一模具。在这样的实施例情况下,使用系统制造第一风力涡轮机叶片壳体半部是可能的。在一些现有技术系统中,壳体半部在中间步骤中被组合成壳体,其中他们从模具被移动到用于组装壳体半部的系统中的支撑件上。替代地,通过在组装系统中模制第一壳体半部,不需要在制造后移动该壳体半部以组装壳体半部。这节省了中间支撑件以及与将壳体半部从模具移动到中间支撑件相关联的工作。

9、在一些实施例中,可移动部分包括具有用于制造第一风力涡轮机叶片壳体半部的第一模具铺设表面的第一模具,并且此外,第二支撑结构包括具有用于制造第二风力涡轮机叶片壳体半部的第二模具铺设表面的第二模具。这节省了将壳体半部从模具移动到单独组装系统的整个中间步骤。因此,不需要单独的组装系统。

10、在一些实施例中,系统包括工作平台,其允许人员向第一模具的第一铺设表面添加材料,诸如纤维材料。

11、在一些实施例中,第一支撑结构的固定部分包括支撑工作平台的保持装置。工作平台帮助人员铺设必要的部件,和布置以用于树脂的灌注。

12、即使目前的系统中提供有平台以用于组装壳体半部,但在可以组装壳体半部之前,必须将平台移开,因为用于壳体半部中的一个的整个支撑件被移动,其会与工作平台发生干涉。在本发明的一些实施例中,系统(包括可移动部分、固定部分和工作平台)配置如下,使得在移动装置将可移动部分从第一位置移动到第二位置以便组装壳体半部时工作平台不与可移动部分发生干涉。换句话说,固定部分、可移动部分和工作平台设计和布置成使得可移动部分可以在不与工作平台发生干涉的情况下移动。这消除了为了能够组合壳体半部而将工作平台移开的需要。将第一支撑结构分成两部分使这成为可能。

13、在一些实施例中,移动装置包括布置在第一支撑结构和第二支撑结构之间的枢转装置,该枢转装置配置为使可移动部分围绕至少第一轴线枢转。此外,第一支撑结构和第二支撑结构的布置成使得,将可移动部分围绕至少第一轴线从第一位置枢转达预定量,组装第一风力涡轮机叶片壳体半部和第二风力涡轮机叶片壳体半部,由此形成风力涡轮机叶片壳体。

14、在一些实施例中,移动装置包括布置在第一支撑结构和第二支撑结构之间的枢转装置,并且配置为使可移动部分围绕至少第一轴线枢转。第一支撑结构和第二支撑结构布置成使得,在将可移动部分从第一位置枢转达预定量后,可移动部分位于第二支撑结构上方的第三位置,并且一个或多个调整装置配置成使第一风力涡轮机叶片壳体半部与第二风力涡轮机叶片壳体半部组装。例如,其可使可移动部分通过实质上的竖直向下移动从第三位置移动到第二位置。备选地,调整装置可仅支撑叶片并提供第一壳体半部的向下移动,而第一支撑结构的可移动部分保持在第二支撑结构上方的位置。这种调整装置可允许在最终组装壳体半部时的更好的控制。在一些实施例中,调整装置包括多个可单独移动的调整装置。这允许在组装壳体半部的最后阶段的甚至更精细的控制。在一些实施例中,移动装置包括允许可移动部分的向下移动的调整装置。

15、在一些实施例中,固定部分适于在其第一位置支撑可移动部分。因此,当第一壳体半部由可移动部分在可移动部分的第一位置支撑在固定部分上方,不需要主动地(例如使用移动装置)保持可移动部分在原位。替代地,或者除此之外,它可靠在固定部分上。这增加了人员安全性。

16、在一些实施例中,系统还包括在将可移动部分从第一位置移动到第二位置时用于将第一风力涡轮机叶片壳体半部固连到可移动部分的固连装置。尽管壳体半部可能已经被可移动部分牢固地保持,但额外的固连进一步减少了第一壳体半部无意中离开可移动部分的风险。这增加了人员安全性。即使在移动第一壳体半部之前通过从系统附近撤离人员采取了预防措施,失去壳体半部很可能导致对壳体半部和/或支撑件和/或移动装置以及可能地对其他财产的损坏。固连装置减少了这种情况发生的风险。

17、本发明的第二方面提供了一种用于组装风力涡轮机叶片壳体的方法。该方法包括:

18、-提供第一支撑结构和第二支撑结构,第一支撑结构包括固定部分和可移动部分,可移动部分适于支撑第一风力涡轮机壳体半部,第二支撑结构适于支撑第二风力涡轮机叶片壳体半部,可移动部分附接到移动装置,移动装置配置为在以下位置之间移动可移动部分:

19、i.第一位置,其中可移动部分位于固定结构上方,

20、ii.第二位置,其中可移动部分位于第二支撑结构上方,其中当可移动部分处于第二位置时,第一风力涡轮机叶片壳体半部,当由可移动部分支撑时,和第二风力涡轮机叶片壳体半部,当由第二支撑结构支撑时,被组装,从而形成风力涡轮机叶片壳体,从第一位置移动到第二位置包括至少围绕至少第一轴线枢转可移动部分,

21、-在可移动部分上提供第一风力涡轮机壳体半部,并在第二支撑结构上提供第二风力涡轮机壳体半部,

22、-使用移动装置将可移动部分从第一位置移动到第二位置,由此第一风力涡轮机叶片壳体半部和第二风力涡轮机叶片壳体半部被组装,从而形成风力涡轮机叶片壳体。

23、方法提供了关于本发明的第一方面的优点。

24、在方法的一些实施例中,可移动部分包括用于制造第一风力涡轮机叶片壳体半部的第一模具,并且在可移动部分上提供第一风力涡轮机叶片壳体半部的步骤包括:

25、-在第一模具的铺设表面上提供风力涡轮机叶片铺设件,包括纤维材料,

26、-将树脂灌注到纤维材料中,

27、-固化树脂。

28、这允许第一壳体半部直接在系统中制造,消除了用于制造第一风力涡轮机叶片壳体半部的单独模具站的需要。

29、在一些实施例中,第二支撑结构包括用于制造第二风力涡轮机叶片壳体半部的第二模具,并且在第二支撑结构上提供第二风力涡轮机叶片壳体半部的步骤包括:

30、-在第二模具的铺设表面上提供风力涡轮机叶片铺设件,包括纤维材料,

31、-将树脂灌注到纤维材料中,

32、-固化树脂。

33、当两个壳体半部都在原位制造时,就完全不需要移动壳体半部以便组装它们。因此,消除了对中间组装系统的需要。相同的系统可以用于制造壳体半部以及组装它们。

34、在一些实施例中,该方法是在工作平台布置在附近的情况下进行的,工作平台以这样的方式布置,使得:

35、i.人员可以向第一模具的铺设表面添加材料,和

36、ii.在可移动部分由移动装置从第一位置移动到第二位置时,工作平台不与可移动部分发生干涉。

37、如关于本发明的第一方面描述的,这消除了为了能够组装壳体半部而将工作平台从第一支撑结构移开的步骤。

本文地址:https://www.jishuxx.com/zhuanli/20240723/214013.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表