热塑性聚氨酯弹性体加工用高温混炼设备的制作方法

- 国知局

- 2024-08-01 03:49:32

本技术属于开炼机,尤其涉及一种热塑性聚氨酯弹性体加工用高温混炼设备。

背景技术:

1、热塑性聚氨酯弹性体又称热塑性聚氨酯橡胶,简称tpu。为了能够把高弹性的热塑性聚氨酯橡胶材料转变为具有可塑性状态的塑炼胶,通常采用开炼机进行,用开炼机进行塑炼,主要就是通过两个相对回转的辊筒对热塑性聚氨酯橡胶材料产生的剪切、挤压作用,从辊筒间隙中排出的胶片,由于两个辊筒表面速度和温度的差异而包覆在一个辊筒上,重新返回两辊间,这样多次往复,使热塑性聚氨酯橡胶材料原有的大分子链被打断,使配方中的各种成分掺和均匀,从而使得热塑性聚氨酯橡胶材料原有的弹性降低,可塑度提高,最后达到炼胶的目的,最后切割下片,有利于下面加工工序地进行。

2、传统的开炼机设备使用时存在一定的缺陷,由于两个辊筒之间的距离固定,不能根据实际情况进行调节,进而使得两个辊筒之间产生的剪切力不足以破坏热塑性聚氨酯橡胶材料的团聚力,影响材料的生产品质。

技术实现思路

1、本实用新型的目的在于提供一种热塑性聚氨酯弹性体加工用高温混炼设备,旨在解决现有技术中的开炼机设备由于两个辊筒之间的距离固定不能根据实际情况进行调节的技术问题。

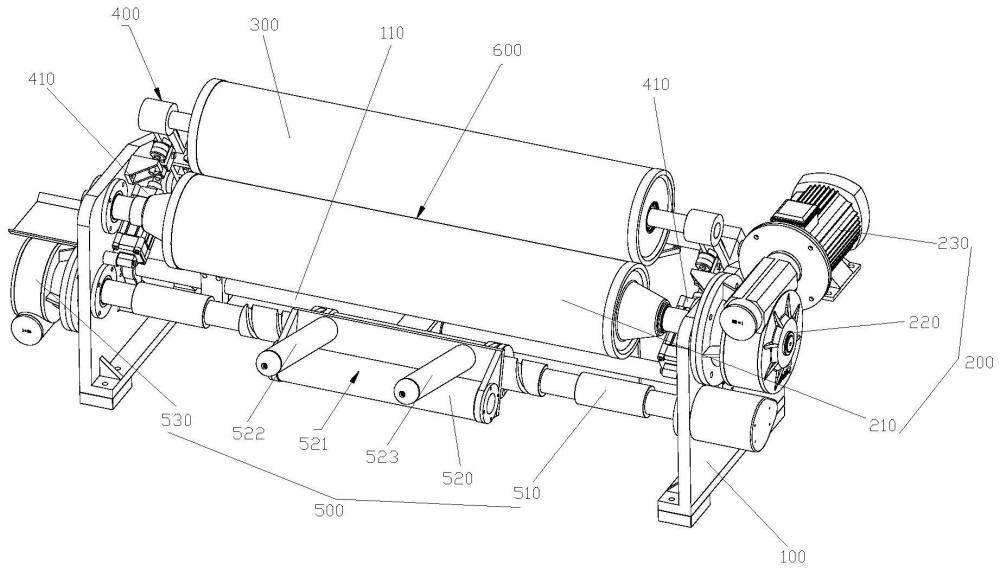

2、为实现上述目的,本实用新型实施例提供的一种热塑性聚氨酯弹性体加工用高温混炼设备,包括:

3、混炼安装机架;

4、主动滚压混炼组件,所述主动滚压混炼组件横向设置于所述混炼安装机架上并相对于该混炼安装机架滚动;

5、从动辊筒,所述从动辊筒相邻设置于所述主动滚压混炼组件后侧并与该主动滚压混炼组件相平行,所述从动辊筒与所述主动滚压混炼组件之间形成有供胶料穿过的滚压间隙;

6、间距调节组件,所述间距调节组件可转动设置于所述混炼安装机架上,同时所述间距调节组件与所述从动辊筒相连接以驱使该从动辊筒靠近或远离所述主动滚压混炼组件,进而改变所述滚压间隙的大小;

7、混炼翻胶组件,所述混炼翻胶组件横向设置于所述混炼安装机架上,同时所述混炼翻胶组件沿着该混炼安装机架的宽度方向左右移动进行翻胶操作;

8、其中,一方面胶料穿设于所述滚压间隙并由所述主动滚压混炼组件和所述从动辊筒进行压覆,另一方面胶料穿设于所述混炼翻胶组件并由该混炼翻胶组件所翻动。

9、可选地,所述混炼安装机架上横向设置有一用于引导所述混炼翻胶组件行进方向的翻胶导向杆,所述混炼翻胶组件的一侧套设于所述翻胶导向杆上并沿着该翻胶导向杆的延伸方向左右移动。

10、可选地,所述混炼翻胶组件包括:

11、翻胶驱动螺杆,所述翻胶驱动螺杆横向设置于所述混炼安装机架上并相对于该混炼安装机架滚动;

12、翻胶限位座,所述翻胶限位座一端套设于所述翻胶驱动螺杆该并与该翻胶驱动螺杆螺纹连接,所述翻胶限位座另一端套设于所述翻胶导向杆并与该翻胶导向杆滑动连接,同时所述翻胶限位座上设置有供胶料穿设的翻胶空间;

13、和翻胶驱动电机,所述翻胶驱动电机固定安装于所述混炼安装机架上,同时所述翻胶驱动电机的输出轴与所述翻胶驱动螺杆固定连接。

14、可选地,所述翻胶限位座上设置有第一翻胶限位杆和第二翻胶限位杆,所述第一翻胶限位杆和所述第二翻胶限位杆与所述翻胶限位座相互垂直,所述第一翻胶限位杆与所述第二翻胶限位杆间隔设置并围合形成所述翻胶空间。

15、可选地,所述主动滚压混炼组件包括主动辊筒、减速箱体和滚压驱动电机;所述主动辊筒横向设置于所述混炼安装机架上并相对于该混炼安装机架滚动,所述主动辊筒与所述从动辊筒之间形成所述滚压间隙;所述减速箱体和所述滚压驱动电机固定安装于所述混炼安装机架上;所述减速箱体的输入端与所述滚压驱动电机的输出轴固定连接,所述减速箱体的输出端与所述主动辊筒固定连接。

16、可选地,所述间距调节组件包括两组间距调节单元;两组所述间距调节单元对称设置于所述从动辊筒两侧并可转动安装于所述混炼安装机架上,同时两组所述间距调节单元分别与所述从动辊筒两端部固定连接,以驱使所述从动辊筒整体同步升降。

17、可选地,两组所述间距调节单元结构相同,均包括偏转连接杆和间距调节气缸;所述偏转连接杆的底端转动连接于所述混炼安装机架,所述偏转连接杆的顶端固定连接于所述从动辊筒;所述间距调节气缸的底端铰接于所述混炼安装机架,所述间距调节气缸的顶端铰接于所述偏转连接杆的中部。

18、可选地,所述从动辊筒内部中空且穿设有一与外部热源相接通的发热条,所述发热条与所述从动辊筒两端部固定连接以传递热量。

19、可选地,所述热塑性聚氨酯弹性体加工用高温混炼设备还包括第一刮板和第二刮板;其中所述第一刮板固定设置于所述混炼安装机架上并与所述主动滚压混炼组件相切,用于将所述主动滚压混炼组件上的胶料剥离;所述第二刮板固定设置于所述间距调节组件上并与所述从动辊筒相切,用于将所述从动辊筒上的胶料剥离。

20、本实用新型实施例提供的热塑性聚氨酯弹性体加工用高温混炼设备中的上述一个或多个技术方案至少具有如下技术效果之一:该热塑性聚氨酯弹性体加工用高温混炼设备工作时,先将热塑性聚氨酯橡胶材料送入至主动滚压混炼组件和从动辊筒之间形成的滚压间隙中,一方面通过相对回转的主动滚压混炼组件和从动辊筒对热塑性聚氨酯橡胶材料产生剪切作用,另一方面通过间距调节组件驱使从动辊筒靠近主动滚压混炼组件对热塑性聚氨酯橡胶材料产生挤压作用;紧接着从滚压间隙中排出的胶片通过牵引穿过混炼翻胶组件后重新返回主动滚压混炼组件和从动辊筒之间,此时通过混炼翻胶组件实现热塑性聚氨酯橡胶材料开炼或混炼过程中进行翻胶操作,提高热塑性聚氨酯橡胶材料开炼或混炼的炼塑效果和均匀性;这样多次往复,使热塑性聚氨酯橡胶材料原有的大分子链被打断,令配方中的各种成分掺和均匀。可见,本实用新型中的主动滚压混炼组件和从动辊筒之间形成的滚压间隙可调,即开炼挤压力度可调,由此主动滚压混炼组件和从动辊筒之间产生足够的剪切力和挤压力,充分破坏热塑性聚氨酯橡胶材料的团聚力,保证生产品质。

技术特征:1.一种热塑性聚氨酯弹性体加工用高温混炼设备,其特征在于,包括:

2.根据权利要求1所述的热塑性聚氨酯弹性体加工用高温混炼设备,其特征在于:所述混炼安装机架上横向设置有一用于引导所述混炼翻胶组件行进方向的翻胶导向杆,所述混炼翻胶组件的一侧套设于所述翻胶导向杆上并沿着该翻胶导向杆的延伸方向左右移动。

3.根据权利要求2所述的热塑性聚氨酯弹性体加工用高温混炼设备,其特征在于:所述混炼翻胶组件包括:

4.根据权利要求3所述的热塑性聚氨酯弹性体加工用高温混炼设备,其特征在于:所述翻胶限位座上设置有第一翻胶限位杆和第二翻胶限位杆,所述第一翻胶限位杆和所述第二翻胶限位杆与所述翻胶限位座相互垂直,所述第一翻胶限位杆与所述第二翻胶限位杆间隔设置并围合形成所述翻胶空间。

5.根据权利要求1所述的热塑性聚氨酯弹性体加工用高温混炼设备,其特征在于:所述主动滚压混炼组件包括主动辊筒、减速箱体和滚压驱动电机;所述主动辊筒横向设置于所述混炼安装机架上并相对于该混炼安装机架滚动,所述主动辊筒与所述从动辊筒之间形成所述滚压间隙;所述减速箱体和所述滚压驱动电机固定安装于所述混炼安装机架上;所述减速箱体的输入端与所述滚压驱动电机的输出轴固定连接,所述减速箱体的输出端与所述主动辊筒固定连接。

6.根据权利要求1所述的热塑性聚氨酯弹性体加工用高温混炼设备,其特征在于:所述间距调节组件包括两组间距调节单元;两组所述间距调节单元对称设置于所述从动辊筒两侧并可转动安装于所述混炼安装机架上,同时两组所述间距调节单元分别与所述从动辊筒两端部固定连接,以驱使所述从动辊筒整体同步升降。

7.根据权利要求6所述的热塑性聚氨酯弹性体加工用高温混炼设备,其特征在于:两组所述间距调节单元结构相同,均包括偏转连接杆和间距调节气缸;所述偏转连接杆的底端转动连接于所述混炼安装机架,所述偏转连接杆的顶端固定连接于所述从动辊筒;所述间距调节气缸的底端铰接于所述混炼安装机架,所述间距调节气缸的顶端铰接于所述偏转连接杆的中部。

8.根据权利要求1所述的热塑性聚氨酯弹性体加工用高温混炼设备,其特征在于:所述热塑性聚氨酯弹性体加工用高温混炼设备还包括第一刮板和第二刮板;其中所述第一刮板固定设置于所述混炼安装机架上并与所述主动滚压混炼组件相切,用于将所述主动滚压混炼组件上的胶料剥离;所述第二刮板固定设置于所述间距调节组件上并与所述从动辊筒相切,用于将所述从动辊筒上的胶料剥离。

技术总结本技术属于开炼机技术领域,尤其涉及一种热塑性聚氨酯弹性体加工用高温混炼设备,工作时,先将热塑性聚氨酯橡胶材料送入至主动滚压混炼组件和从动辊筒之间形成的滚压间隙中,一方面通过相对回转的主动滚压混炼组件和从动辊筒对热塑性聚氨酯橡胶材料产生剪切作用,另一方面通过间距调节组件驱使从动辊筒靠近主动滚压混炼组件对热塑性聚氨酯橡胶材料产生挤压作用;紧接着从滚压间隙中排出的胶片通过牵引穿过混炼翻胶组件后重新返回主动滚压混炼组件和从动辊筒之间,此时通过混炼翻胶组件实现热塑性聚氨酯橡胶材料开炼或混炼过程中进行翻胶操作,提高热塑性聚氨酯橡胶材料开炼或混炼的炼塑效果和均匀性。技术研发人员:李松航,吴小松受保护的技术使用者:得创热塑性聚氨酯(东莞)有限公司技术研发日:20231108技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240723/214154.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表