智能共挤模压热塑性玻璃钢防滑托盘生产线及生产工艺的制作方法

- 国知局

- 2024-08-01 03:29:38

本发明智能共挤模压热塑性玻璃钢防滑托盘生产线和生产工艺,尤其涉及智能共挤模压热塑性玻璃钢防滑托盘生产线及生产工艺。

背景技术:

1、托盘具有防滑隔热的作用,在生活中运用广泛,如餐厅、咖啡厅、火锅店、自助餐厅等场所均会使用到托盘。

2、目前,防滑托盘通常先炼胶、出片、硫化、成片、纤维层制片、高温高压加热固化成型,再将膜和防滑板材热压成型,该种工艺需要多道流程,且工艺复杂,费时费力,效率低,材料不能二次利用,废料难以处理等诸多弊端;另外,如专利公开号为cn102642313a的专利公开的一种橡胶板材叠层复层生产线及其生产板材的方法,生产线主要包括l型挤出机、1#压光机、1#拉伸机、涂覆机、叠层装置、接头机、胶片缓存装置、2#拉伸机、2#压光机、收卷装置,这些装置依次布置;制备方法主要采用传送缠绕的方式进行叠层,其中叠层装置包括1#传送带、1#裁刀、2#传送带、2#裁刀、2#压合辊、1#压合辊和传动系统,通过叠层装置中的两组传送带的交替收卷与输送,实现连续制备多层橡胶复层板材。

3、上述专利中采用l型挤出机、1#压光机、1#拉伸机、涂覆机、叠层装置制作板材,整个生产线过于复杂,成本高,效率低下。

技术实现思路

1、基于现有技术中生产线复杂,成本高,效率低下的不足,本发明提供了智能共挤模压热塑性玻璃钢防滑托盘生产线及生产工艺。

2、本发明解决上述技术问题所采用的技术方案为:

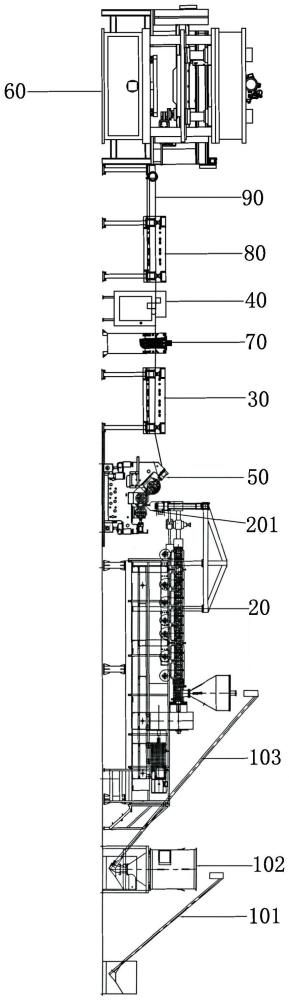

3、智能共挤模压热塑性玻璃钢防滑托盘生产线,包括:挤出机,其具有两台螺杆挤出机并连接同一挤出模具;压光机,其位于挤出模具的出料口下方;牵引机,其设置于压光机的后侧;输送机,其设置于牵引机的后侧;剪板机,其设置于牵引机与输送机之间或其设置于输送机架上或其设置于输送机与模压成型机间;模压成型机;控制箱,其用于控制挤出机、压光机、输送机、剪板机、输送机机及模压成型机,模压成型机包括左右对称设置的两台模压成型机且模压成型机具有可被驱动而升降的左上模具和右上模具,两台模压成型机设有共用并左右向延伸的滑轨,滑轨两端延伸到两个上模具的下方,滑轨上设有通过驱动机构驱动而沿滑轨滑动的左下模具和右下模具,轨道的中部设有与剪板机前后相对的接料工位,接料工位的上方设有前后向移动的夹料机器人和前后向移动的下料机器人,工作时,左下模具和右下模具中的一个滑动到接料工位,夹料机器人移动并将板材夹取并转移至该下模具上,下模具回退至原位,对应的上模具下移对板材模压成型,在该下模具回退的同时,另一个下模具滑动至接料工位,夹料机器人移动并将板材夹取并转移至该下模具上,该下模具回退,对应的上模具下移对板材模压成型,在该下模具回退后,第一个下模具沿滑轨滑出至接料工位,下料机器人移动到接料工位处将模压成型的成品取下,夹取机器人移动至并夹取板材并放置于第一个下模具上,该下模具回退并配合对应的上模具模压成型,模压的同时,第二个下模具滑动至接料工位,取料机器人取下该下模具上模压成型的成品取下,再通过夹料机器人夹取板材放置于该下模具上,该下模具继续回退并配合相应的上模具模压成型,最大程度的提高了模压效率,在增产增效的同时降低了成本,最终的成品b面为具有防滑功能的tpe,而a面为具有高抗压性能的热塑性玻璃钢。

4、作为优选,剪板机设置于牵引机和输送机之间并通过支架支撑固定;或剪板机设置于输送机上,输送机两端之间的输送带通过辊轮变向而形成下凹的u形凹口,剪板机设置于凹口处;或剪板机设置于输送机尾端。

5、作为优选,还包括烘箱,烘箱设置于输送机与接料工位之间用于对待模压板材加热以提高板材的温度便于模压成型。

6、作为优选,上模具通过油压机驱动升降,上模具和下模具通水冷却,便于快速成型。

7、作为优选,还包括螺旋上料机,螺旋上料机的输入端设有料仓,螺旋上料机的输出端延伸至挤出机的料斗上方用于对挤出机供料。螺旋上料机用于代替人工上料,可通过控制器控制,定时定量的对挤出机进行上料。

8、作为优选,挤出机的输出端通过管道连接有液压换网器,液压换网器通过管道与模具连接。液压换网器用于将挤出机的挤出料进行过滤,排除杂质和颗粒,提高压光板材的质量。

9、作为优选,压光机为三辊压光机,从上至下依次为上辊、中间辊和下辊,中间辊为压花辊,模具的出料口位于下辊和中间辊之间;上辊、中间辊和下辊为可控温辊,其温控范围为30度—100度。压光机还包括架体,架体上设有两组轨道并分别滑动设有两个安装架,两个安装架上分别安装上辊和下辊以及驱动上辊和下辊转动的伺服电机,上辊和下辊与中间辊上均设有间距调节装置,间距调节装置包括设置于安装架上的调节螺杆和转动设置于架体上的螺母座,调节螺杆与螺母座螺纹连接使得转动螺母座可使安装架沿轨道滑动以靠近或远离中间辊。

10、作为优选,还包括保温箱,保温箱设置于牵引机的前侧,在需要对板材保温时保温箱保温功能开启,在板材温度足够时,保温箱保温功能关闭。保温箱通过控制箱控制。

11、作为优选,接料工位上方设有两个前后向的行走轨道,两个行走轨道上分别滑动设有通过行走驱动机构驱动的夹料机器人和下料机器人,夹料机器人具有两个气动夹爪,下料机器人具有下料气缸且下料气缸的输出端设有气动吸盘;其中行走驱动机构为电动推杆、丝杠机构、伸缩气缸和电机齿轮齿条机构中的一种。

12、作为优选,牵引机包括托架和设置于托架上的牵引辊,板材经过牵引辊并被牵引而前行。

13、热塑性玻璃钢防滑托盘生产工艺,其采用上述的生产线,包括以下步骤:

14、s1,上料,将原料放置于料仓内通过螺旋上料机将原料输送至挤出机;

15、s2,挤出,原料在挤出机中被加热熔融,再通过液压换网器过滤后,在挤出模具内复合并将挤出料供给给压光机,其中一台挤出机中的挤出料为弹性体,另一台挤出机的挤出料为纤维增强聚脂类粒子;

16、s3,压光,挤出料在压光机处压光定型形成板材,板材的b面为弹性体,a面为纤维增强聚脂类粒子;

17、s4,输送与剪板,板材经过牵引机牵引并经剪切为板材后经烘箱加热,之后经输送机输送至模压成型机处或板材经过牵引机牵引再通过烘箱加热之后经过输送机输送,在输送过程中通过输送机上设置的剪板机剪切为板材,剪板后继续被输送机输送直至模压成型机处或板材经过烘箱加热并被输送机输送至模压成型机前侧被剪板机剪切为板材;

18、s5,模压;左下模具和右下模具中的一个滑动到接料工位,夹料机器人移动并将板材夹取并转移至该下模具上,下模具回退至原位,对应的上模具下移对板材模压成型,在该下模具回退的同时,另一个下模具滑动至接料工位,夹料机器人移动并将板材夹取并转移至该下模具上,该下模具回退,对应的上模具下移对板材模压成型,在该下模具回退后,第一个下模具沿滑轨滑出至接料工位,下料机器人移动到接料工位处将模压成型的成品取下,夹取机器人移动至并夹取板材并放置于第一个下模具上,该下模具回退并配合对应的上模具模压成型,模压的同时,第二个下模具滑动至接料工位,取料机器人取下该下模具上模压成型的成品取下,再通过夹料机器人夹取板材放置于该下模具上,该下模具继续回退并配合相应的上模具模压成型,依次循环。

19、与现有技术相比,本发明的优点:本技术通过模具将挤出的纤维增强聚酯和弹性体模内复合,复合后经压光机压光形成b面为弹性体,a面为热塑性玻璃钢的板材,板材经过牵引机牵引并剪切成片再输送以进行模压,模压时,两台模压机的下模具交替滑出并配合机械手实现交替接料、模压和下料,最大程度的提高了模压效率,在增产增效的同时降低了成本。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212714.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表