弯曲树脂管的制造方法及装置与流程

- 国知局

- 2024-08-01 03:29:35

本发明涉及一种弯曲树脂管的制造方法及装置,更详细而言,涉及一种在通过诸如气体辅助成型方法之类的使用辅助材料的树脂注塑成型来制造弯曲树脂管时,能够更可靠地纠正弯曲部的不均厚度的弯曲树脂管的制造方法及装置。

背景技术:

1、已知如下一种气体辅助成型方法:在通过树脂注塑成型来成型树脂管时,在将熔融树脂注塑到模具中之后,将诸如氮气之类的高压气体注入到模具中(例如,参照专利文献1)。有时也会将水、金属球或树脂球作为辅助材料来代替高压气体,以高压注入到模具中。

2、在通过使用辅助材料的树脂注塑成型来制造弯曲树脂管时,注入到模具的模腔中的辅助材料具有在模腔的弯曲部以最短路径穿过的特性。因此,注入的辅助材料会在模腔的弯曲部以偏向弯曲内侧的方式穿过,从而在弯曲内侧部分树脂的厚度会变得比弯曲外侧部分薄,导致厚度不均发生。随之导致所制造的弯曲树脂管难以确保承受预先设定的目标内压的耐压性。因此,提出了一种事先在模腔的弯曲内侧部分设置肋成型部,并在制造的弯曲树脂管的弯曲内侧部分形成肋来进行增强,由此确保耐压性的方案(参照专利文献2)。然而,在该提案的方法中,弯曲树脂管的弯曲内侧部分保持壁厚相对较薄的状态,使得本来不需要的肋成为突出的形状。因此,在可靠地纠正弯曲部的不均厚度方面存在改善的余地。

3、现有技术文献

4、专利文献

5、专利文献1:日本专利特开2003-181868号公报

6、专利文献2:日本专利特开2020-82621号公报

技术实现思路

1、发明所要解决的问题

2、本发明的目的在于提供一种在通过诸如气体辅助成型方法之类的使用辅助材料的树脂注塑成型来制造弯曲树脂管时,能够更可靠地纠正弯曲部的不均厚度的弯曲树脂管的制造方法及装置。

3、解决问题的技术手段

4、为了实现上述目的,本发明的弯曲树脂管的制造方法在向形成于模具中的弯曲延伸的模腔中注塑熔融树脂后,向该模腔中注入辅助材料,并使注塑的所述树脂硬化来制造弯曲树脂管,其特征在于,在向所述模腔中注入所述辅助材料时,使所述模腔的预先选择的弯曲部的弯曲内侧部分成为温度比弯曲外侧部分低的状态。

5、本发明的弯曲树脂管的制造装置具有:形成有弯曲延伸的模腔的模具;向所述模腔中注塑熔融树脂的注塑成型机;以及向注塑有所述树脂的所述模腔中注入辅助材料的辅助材料注入部,其特征在于被构成为:所述模腔的预先选择的弯曲部的弯曲内侧部分和弯曲外侧部分中的至少一者由能够调整温度的连接板部构成,且具有控制所述连接板部的温度的控制部,在向所述模腔中注入所述辅助材料时,通过所述控制部对所述连接板部进行温度控制,由此使所述弯曲内侧部分成为温度比所述弯曲外侧部分低的状态。

6、发明效果

7、根据本发明,在向注塑有熔融树脂的所述模腔中注入所述辅助材料时,使所述模腔的预先选择的弯曲部的弯曲内侧部分成为温度比弯曲外侧部分低的状态。由此,在注入的所述辅助材料穿过时,被注塑的熔融树脂在弯曲内侧部分比弯曲外侧部分硬。因此,即使所述辅助材料在穿过弯曲部时欲偏向弯曲内侧部分,填充在弯曲内侧部分的熔融树脂也难以被穿过的辅助材料去除(难以被切削掉)。其结果是,使得更可靠地纠正弯曲部的不均厚度成为可能。

技术特征:1.一种弯曲树脂管的制造方法,其在向形成于模具中的弯曲延伸的模腔中注塑熔融树脂后,向所述模腔中注入辅助材料,使注塑的所述树脂硬化来制造弯曲树脂管,其特征在于,在向所述模腔中注入所述辅助材料时,使所述模腔的预先选择的弯曲部的弯曲内侧部分成为温度比弯曲外侧部分低的状态。

2.根据权利要求1中所述的弯曲树脂管的制造方法,其使所述弯曲内侧部分与所述弯曲外侧部分的温度差为20℃以上且40℃以下。

3.根据权利要求1或2中所述的弯曲树脂管的制造方法,其使所述弯曲内侧部分的温度为30℃以上且70℃以下。

4.根据权利要求1至3中任一项所述的弯曲树脂管的制造方法,其中,预先选择的所述弯曲部的所述弯曲内侧部分的弯曲角度为90°以下,且曲率半径为20mm以下。

5.一种弯曲树脂管的制造装置,其具有:形成有弯曲延伸的模腔的模具;向所述模腔中注塑熔融树脂的注塑成型机;以及向注塑有所述树脂的所述模腔中注入辅助材料的辅助材料注入部,其特征在于被构成为:所述模腔的预先选择的弯曲部的弯曲内侧部分和弯曲外侧部分中的至少一者由能够调整温度的连接板部构成,且具有控制所述连接板部的温度的控制部,在向所述模腔中注入所述辅助材料时,通过所述控制部对所述连接板部进行温度控制,由此使所述弯曲内侧部分成为温度比所述弯曲外侧部分低的状态。

6.根据权利要求5中所述的弯曲树脂管的制造装置,其中,所述连接板部由具有比形成所述模具的除所述连接板部以外的部分的金属高的热传导性的金属形成。

7.根据权利要求5或6中所述的弯曲树脂管的制造装置,其中,在所述连接板部与所述模具的除所述连接板部以外的部分之间夹设有隔热层,所述连接板部被组装为所述模具的一部分。

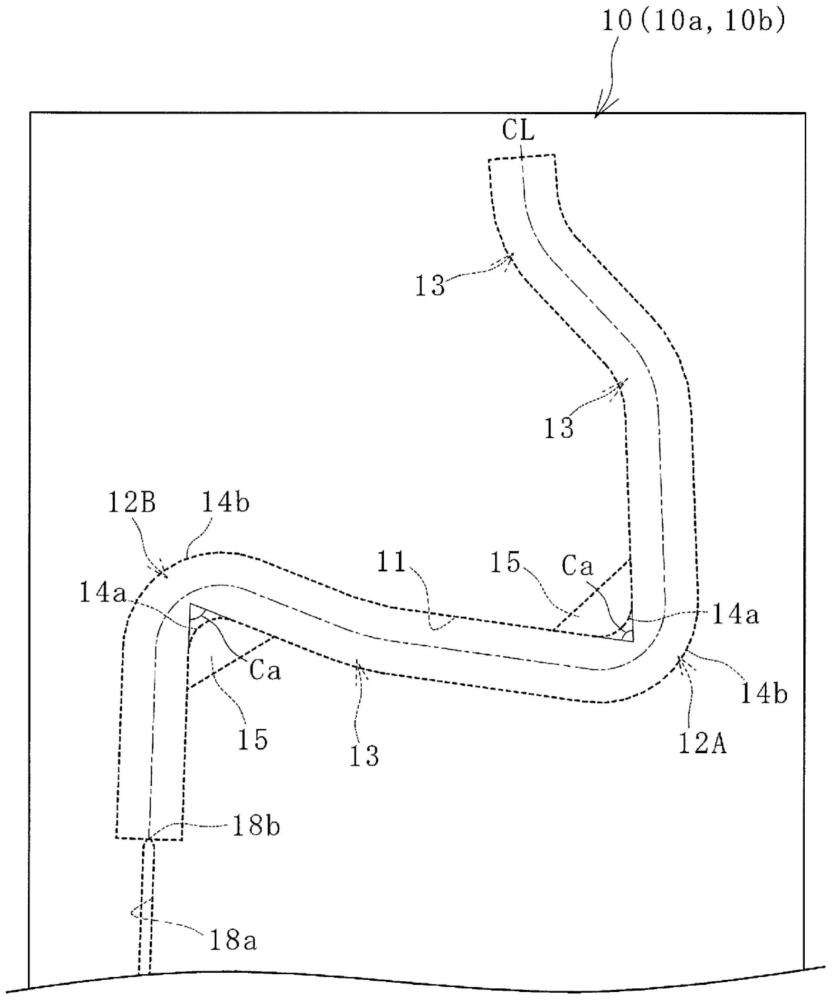

技术总结本发明提供一种在通过使用辅助材料的树脂注塑成型制造弯曲树脂管时,能够更可靠地纠正弯曲部的不均厚度的弯曲树脂管的制造方法及装置。形成于模具(10)中的模腔(11)的预先选择的弯曲部(12)的弯曲内侧部分(14a)和弯曲外侧部分(14b)中的至少一者由能够调整温度的连接板部(15)构成,在从注塑成型机(8)向模腔(11)中注塑熔融树脂(R)后,通过控制部(17)进行连接板部(15)的温度控制,使弯曲内侧部分(14a)成为温度比弯曲外侧部分(14b)低的状态,并将辅助材料(S)从辅助材料注入部(9)注入并穿过模腔(11),由此形成管路(1a),并且通过使残留于模腔(11)中的树脂(R)硬化来制造弯曲树脂管(1)。技术研发人员:栗林延全受保护的技术使用者:横滨橡胶株式会社技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240723/212708.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表