一种导电性功能材料粉体快速混合设备的制作方法

- 国知局

- 2024-08-01 04:03:17

本发明涉及导电粉体混合,特别是涉及一种导电性功能材料粉体快速混合设备。

背景技术:

1、导电填料是指用几复合导电高分子材料制备的,由导电性材料构成的添加材料,是复合性导电材料中的重要成分,多为导电性能和分散性能良好的金属如银粉或炭黑粉末,或者为导电性纤维如碳纤维。

2、导电填料可以用在光伏异质结电池中,作为浆料使用,现有技术中光伏异质结电池中的核心浆料一般采用纯银粉,但其成本高昂,因此近年来业界积极推动银包铜金属粉末材料以代替纯银粉,以降低成本。在银包铜金属粉末的制造过程中,一般需要将铜粉按一定比例加入硝酸银溶液中,混合后抽入研磨设备中研磨得到银包铜金属粉末。

3、目前市面上还出现了将银包铜金属粉末与石墨粉末混合使用的技术,例如公开号为cn109147985b的中国专利公开的一种石墨烯与银包铜纳米粒子的复合材料及制备方法和应用,复合材料中石墨烯的质量百分比为1-20%,银包铜纳米粒子的质量百分比为80-99%,其中银包铜纳米粒子吸附在石墨烯片层上。利用hummers法制备氧化石墨烯的胶体溶液,分别利用铜盐和银制备银包铜纳米粒子浆料,由氧化石墨烯的胶体溶液和银包铜纳米粒子浆料制备得到复合材料。

4、不论是制备银包铜金属粉末,还是制备石墨与银包铜复合材料,在制备过程中均需要使用到混合设备,目前采用的是普通混合固液或粉料混合设备,例如公开号为cn108465388a的中国专利公开的一种固液混合设备及利用该设备的混合方法,该固液混合设备,包括有液体分布模块,粉体分散模块、固液混合模块及排出模块,液体分布模块,其将待混合液体,输送至混合模块,粉体分散模块,其用于对待混合的粉体进行分散和/或粉碎后,进入固液混合模块;待混合液体与待混合粉体在固液混合模块中进行混合并进行快速旋转,然后由排出模块排出。

5、该混合设备可以加快粉体和液体的湿润过程,并产生真空,但由于粉料在存储过程中难免受潮结块,在混合制备导电金属粉末时,固液混合时不够充分,容易造成粉末颗粒大小不一,影响材料最终质量。

技术实现思路

1、本发明针对上述技术问题,克服现有技术的缺点,提供一种导电性功能材料粉体快速混合设备。

2、为了解决以上技术问题,本发明提供一种导电性功能材料粉体快速混合设备。

3、技术效果:粉料在进入设备中后,先通过预磨区磨散成粒径大小统一的颗粒,再与溶液一起进入混合区中,实现二者的混合生产,混合均匀后,再通过分离区将粉料与溶液分离,避免了由于物料在存储时受潮结块造成的固液混合不充分,影响成品粉体材料颗粒度大小的问题,提升产品的最终质量。

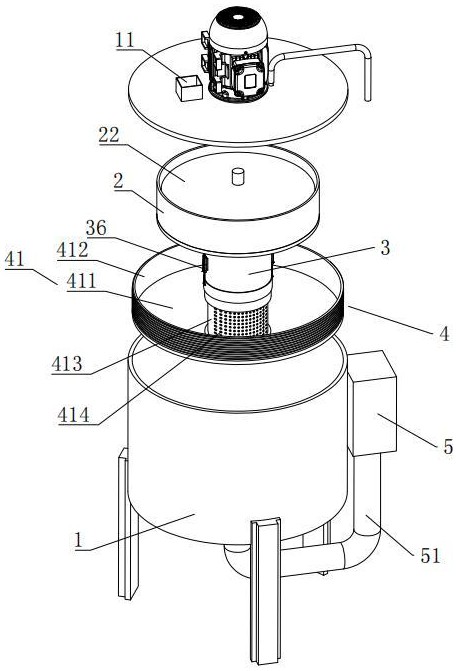

4、本发明进一步限定的技术方案是:一种导电性功能材料粉体快速混合设备,包括呈圆柱状的壳体,壳体顶部设有进料口,壳体底部设置出料口,壳体内设有

5、预磨区,设于壳体顶部靠近进料口位置,用于将固体粉料磨散为指定颗粒大小并向下输送;

6、混合区,位于壳体底部靠近出料口位置,用于承接固体粉料并与目标溶液混合;

7、壳体底部设置分离区,用于分离混合完成后的粉料与溶液;

8、分离区中设有溶液回收管道,并设置回收泵抽离分离后的溶液,回收泵连通至预磨区,以冲刷预磨区中的固体粉料,并将磨散后的固体粉料冲刷至混合区内。

9、进一步的,预磨区内设有固定在壳体上的底部磨石和转动连接在壳体上的顶部磨石,顶部磨石与底部磨石同轴心设置;

10、顶部磨石与底部磨石之间留有粉道,粉道的宽度由壳体边缘向中心位置逐渐减小;

11、底部磨石中心位置开设有连通至混合区的中心料口。

12、前所述的一种导电性功能材料粉体快速混合设备,底部磨石上形成有容纳腔,顶部磨石位于容纳腔内,顶部磨石与容纳腔侧壁之间留有用于排放固体粉料的下料口,下料口连通至粉道边缘。

13、前所述的一种导电性功能材料粉体快速混合设备,顶部磨石的顶面形成有倒置圆台形状的导料台,进料口和回收泵的冲刷口均朝向导料台设置。

14、前所述的一种导电性功能材料粉体快速混合设备,顶部磨石的底面形成有若干条由中心线向外发散的磨条,磨条背向顶部磨石旋转方向倾斜。

15、前所述的一种导电性功能材料粉体快速混合设备,混合区内形成有绕中轴线旋转的搅拌杆,搅拌杆与顶部磨石同轴连接并同步旋转。

16、前所述的一种导电性功能材料粉体快速混合设备,搅拌杆上形成有若干片等距分布的搅拌叶,搅拌叶相对于水平面倾斜设置;混合区底面设有呈圆锥状的排料台,排料台侧面设有连通分离区的环形开口,环形开口通过活动的封闭环封闭。

17、前所述的一种导电性功能材料粉体快速混合设备,封闭环通过设于混合区内的气缸带动封闭或打开环形开口。

18、前所述的一种导电性功能材料粉体快速混合设备,分离区包括卡接于壳体底部的滤环,滤环包括设于底面的底部环,用于承载混合区下落的混合物料;底部环上形成有连接于壳体内侧壁上的外环,底部环中心位置设有过滤内环,底部环相对于水平面倾斜设置。

19、前所述的一种导电性功能材料粉体快速混合设备,过滤内环上开设有若干个孔径小于粉料的通孔,滤环中心设有出液口,连通至回收泵用于回收溶液。

20、本发明的有益效果是:

21、(1)本发明中,壳体内从上到下依次设有预磨区、混合区和分离区,物料从壳体顶部,先进入预磨区,磨散成为预设大小的颗粒,此时颗粒与溶液一起进入混合区,在混合区内搅拌,充分混合后形成导电粉体颗粒,最后进入分离区,通过分离区分离成为成品粉料和溶液;

22、(2)本发明中,在壳体的最外侧设置了回收泵,回收泵的进料口连通壳体底部的分离区,用来收集回收溶液,并将溶液重新调配为指定浓度后冲洗通入预磨区内,实现溶液的重新利用,减少浪费;

23、(3)本发明中,固体粉料从进料口落入导料台上,同时回收泵向导料台冲刷溶液,溶液携带固体粉料从导料台向下冲刷至边缘的进料口,再从进料口进入粉道内,此时顶部石墨不断旋转,与底部石墨将固体粉料夹在粉道中,粉道宽度不断减小,即可将粉料磨散为指定大小,最后从中央位置的中心料口排入混合区;

24、(4)本发明中,固体粉料和溶液进入混合区后,先落在排料台上,搅拌杆带动搅拌叶对物料和溶液进行搅拌,待搅拌足够时间,物料混合均匀后,再通过气缸打开封闭环,在重力作用下物料掉落至分离区内;

25、(5)本发明中,将底部环设置为朝向中间部位倾斜,可以方便溶液向中间汇集并排出。而滤环整体通过螺纹固定在壳体底部,经过一段时间的分离后,可以将滤环取出,从而收集生产完成的导电性功能材料粉体。

技术特征:1.一种导电性功能材料粉体快速混合设备,包括呈圆柱状的壳体(1),所述壳体(1)顶部设有进料口(11),所述壳体(1)底部设置出料口(12),其特征在于:所述壳体(1)内设有

2.根据权利要求1所述的一种导电性功能材料粉体快速混合设备,其特征在于:所述预磨区(2)内设有固定在所述壳体(1)上的底部磨石(21)和转动连接在所述壳体(1)上的顶部磨石(22),所述顶部磨石(22)与所述底部磨石(21)同轴心设置;

3.根据权利要求2所述的一种导电性功能材料粉体快速混合设备,其特征在于:所述底部磨石(21)上形成有容纳腔(25),所述顶部磨石(22)位于所述容纳腔(25)内,所述顶部磨石(22)与所述容纳腔(25)侧壁之间留有用于排放固体粉料的下料口(26),所述下料口(26)连通至所述粉道(23)边缘。

4.根据权利要求3所述的一种导电性功能材料粉体快速混合设备,其特征在于:所述顶部磨石(22)的顶面形成有倒置圆台形状的导料台(27),所述进料口(11)和所述回收泵(5)的冲刷口均朝向所述导料台(27)设置。

5.根据权利要求3所述的一种导电性功能材料粉体快速混合设备,其特征在于:所述顶部磨石(22)的底面形成有若干条由中心线向外发散的磨条(28),所述磨条(28)背向所述顶部磨石(22)旋转方向倾斜。

6.根据权利要求2所述的一种导电性功能材料粉体快速混合设备,其特征在于:所述混合区(3)内形成有绕中轴线旋转的搅拌杆(31),所述搅拌杆(31)与所述顶部磨石(22)同轴连接并同步旋转。

7.根据权利要求6所述的一种导电性功能材料粉体快速混合设备,其特征在于:所述搅拌杆(31)上形成有若干片等距分布的搅拌叶(32),所述搅拌叶(32)相对于水平面倾斜设置;所述混合区(3)底面设有呈圆锥状的排料台(33),所述排料台(33)侧面设有连通所述分离区(4)的环形开口(34),所述环形开口(34)通过活动的封闭环(35)封闭。

8.根据权利要求7所述的一种导电性功能材料粉体快速混合设备,其特征在于:所述封闭环(35)通过设于所述混合区(3)内的气缸(36)带动封闭或打开环形开口(34)。

9.根据权利要求1所述的一种导电性功能材料粉体快速混合设备,其特征在于:所述分离区(4)包括卡接于所述壳体(1)底部的滤环(41),所述滤环(41)包括设于底面的底部环(411),用于承载所述混合区(3)下落的混合物料;所述底部环(411)上形成有连接于所述壳体(1)内侧壁上的外环(412),所述底部环(411)中心位置设有过滤内环(413),所述底部环(411)相对于水平面倾斜设置。

10.根据权利要求9所述的一种导电性功能材料粉体快速混合设备,其特征在于:所述过滤内环(413)上开设有若干个孔径小于粉料的通孔(414),所述滤环(41)中心设有出液口(415),连通至所述回收泵(5)用于回收溶液。

技术总结本发明公开了一种导电性功能材料粉体快速混合设备,涉及导电粉体混合技术领域。该设备包括壳体,壳体内从上到下依次设有预磨区、混合区和分离区,物料从壳体顶部,先进入预磨区,磨散成为预设大小的颗粒,此时颗粒与溶液一起进入混合区,在混合区内搅拌,充分混合后形成导电粉体颗粒,最后进入分离区,通过分离区分离成为成品粉料和溶液,粉料在进入设备中后,先通过预磨区磨散成粒径大小统一的颗粒,再与溶液一起进入混合区中,实现二者的混合生产,混合均匀后,再通过分离区将粉料与溶液分离,避免了由于物料在存储时受潮结块造成的固液混合不充分,影响成品粉体材料颗粒度大小的问题,提升产品的最终质量。技术研发人员:李琪,陈鹿,裴朝曦受保护的技术使用者:杭州睿衡新材料科技发展有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240723/214433.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表