用于制造预制件构建元件的炉装置和方法与流程

- 国知局

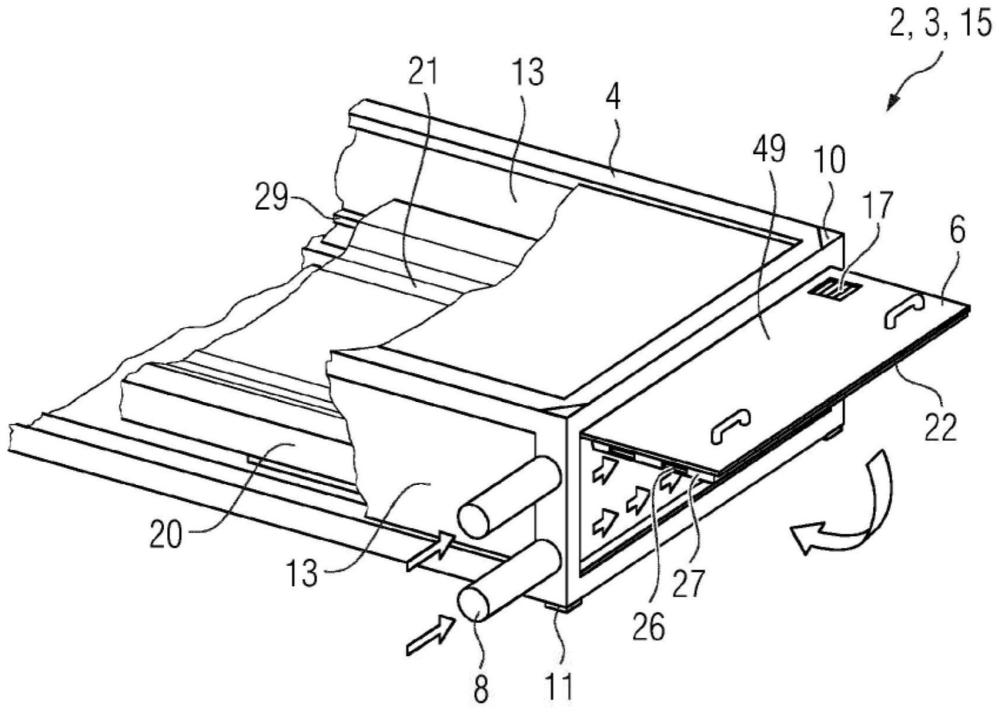

- 2024-08-01 04:09:46

本发明涉及一种炉装置,所述炉装置适于加热布置在多个可输运的板状载架上的预制件构建材料以用于生产用于构建风力涡轮机的转子叶片的预制件构建元件。此外,本发明涉及一种用于制造用于构建风力涡轮机的转子叶片的预制件构建元件的方法。

背景技术:

1、风力涡轮机包括具有多个转子叶片的转子,通常用于借助于发电机将风能转换成电能。由于风力涡轮机叶片的极大大小,其制造是风力涡轮机的制造中的重大挑战。通常,风力涡轮机叶片由纤维加强材料制作而成,所述纤维加强材料涉及搬运如纤维垫的大型零件,特别是为了铸造风力涡轮机叶片的壳。

2、一种用于促进风力涡轮机叶片的制作的技术是分别使用预制件或预制件构建元件,其是用于构建相应叶片壳的预制的较小叶片部分或段。这些预制件被单独预先制作,并且根据叶片的所要求的整体几何形状在叶片模具中布置和对准,以分别铸造整个转子叶片或较大转子叶片部分。

3、每一预制件(其通常具有稍微弯折的几何形状,长度为例如10至12m,并且宽度为例如3至5m)在特定模具中预先制作。模具包括相应的成型部分,如纤维垫和粘合剂的预制件构建元件布置在所述成型部分中。任选地,也可以使用如芯部元件的额外元件。芯部元件可以是柔性元件(例如柔性轻木板),或刚性元件(例如聚对苯二甲酸乙二醇酯(pet)的刚性片材)。这些元件通过施加真空而固定在相应模具部分中,以便获得对应于模具部分的形状的预制件。为固定预制件构建材料,可以使用箔来覆盖这些部件,使得真空可以施加到箔与模具的其上布置构建材料的表面之间的空间。

4、通过加热粘合剂发生预制件构建元件的固结,该粘合剂局部布置在预制件构建材料的部件之间,以使它们朝向彼此局部附接。通过加热,粘合剂或粘结剂分别熔化,用于通过将纤维垫和芯部元件胶合在由熔化的粘结剂提供的粘合剂基质中来局部固着纤维垫和芯部元件。在此加热操作之后,当预制件构建元件已经固结用于形成预制部分时,预制件需要被冷却至足够稳定,以由起重机装备或者任何其他类似的搬运或提升装置(如真空抽吸提升装备)搬运。

5、这种生产预制件的方式相当麻烦。用于生产预制件的模具在设置上非常复杂,尤其是因为必须使用加热系统,如模具表面下方的加热毯和加热管。另外,同样对于冷却,可能需要冷却系统来避免导致相对昂贵的预制件模具的长冷却持续时间。由于在每一模具中,只能制作单个预制件构建元件,并且由于为了制作风力涡轮机叶片,需要大量预制件构建元件,因此同样需要大量模具,通常二十个或更多个预制件模具,以实现一个单一风力涡轮机叶片的制作所需的预制件构建元件的并行制作。

6、此外,由于加热和冷却处理都是在预制件构建元件、相应地热预制件布置在模具中的情况下实施,因此模具被占用。由于加热和冷却过程都花费相当长时间,因此在这些持续时间长的程序期间,整个模具被堵塞,并且模具的生产率极低。

7、由于无法预加热模具的事实,这一点甚至得到增强。温度处理需要从室温开始,因为在真空固着发生之前、并且特别是在粘结剂被热激活之前,所有构建元件都需要被单独布置在模具中。进一步,必需将热预制件冷却至室温,以便保证手动地或借助提升装备对其进行搬运的稳定性。

8、进一步,甚至可以延长占用相应模具的时间,因为有时,预制件在冷却之后并不立即取出,而是在没有提供存储能力的情况下在模具中保留一定时间。最后,在已经将预制件构建元件从模具中提升出来之后,必需清洁模具表面,以便进行下一制造过程,其中该清洁步骤也花费时间。在此清洁步骤完成之前,模具仍然不能使用。

技术实现思路

1、本发明基于的目标问题提供一种促进用于构建风力涡轮机的转子叶片的预制件构建元件的制造的经改进的炉装置。

2、根据本发明,此问题通过一种如最初描述的炉装置来解决,其中所述炉装置包括至少两个炉单元,其中每一炉单元具有适于接纳一个或多个载架的壳体,所述壳体具有用于装载和卸载所述载架的至少一个可封闭开口,其中所述炉单元的所述壳体可堆叠成使得所述开口在所述堆叠的一侧上彼此上下布置,其中每一炉单元包括至少一个加热装置,和/或其中每一炉单元可连接到共同的供热装置。

3、所述炉单元中的每一者(其也可以被称为炉子单元(加热炉单元,furnace unit))适于加热其壳体的内部,并且因此加热载架上的预制件构建材料,特别是用于热激活预制件构建材料中的粘结剂。根据在预制件构建材料中使用的粘结剂的类型,所述炉单元可适于将壳体的内部加热至70℃和130℃之间的温度。为加热所述预制件构建材料,每一炉单元可以包括加热装置,或者所述炉装置的所述炉单元可以连接到所述炉装置的一个或多个供热装置,所述供热装置向单独的炉单元供应热。

4、特别地,所述炉单元可以可连接到用于加热其壳体的内部的共同供热装置,在所述壳体中可接纳带有预制件构建材料的每一至少一个载架。所述供热装置可以是所述炉装置的连接到炉单元以用于集中产热的一部分。可以针对所述炉单元中的每一者单独地调整由共同供热装置供应到单独炉的热,使得炉单元的单独加工成为可能。

5、所述预制件构建材料特别是可以包括一个或多个织物部件、特别是纤维片材或类似物,以及用于局部粘附所述部件的粘结剂。除织物部件以外,还可以包括刚性芯部元件(例如轻木面板或支柱),以及将集成在待制作的预制件构建元件的结构中的其他部件。

6、根据待制作的预制件构建元件的形状,所述板状载架可以是平板,或者其可以是包括例如弯曲表面的托盘。特别地,所述板状载架可以包括凹面或凸面顶部表面。所述板状载架可以是预制件模具的模制表面。所述预制件模具可以包括例如模具框架,在所述预制件构建材料的布置期间,载架支撑在所述模具框架上。在所述布置之后,可以将载架从所述框架提升,并且移动到所述炉装置。然后,可以将载架插入所述炉单元中的一者中,用于加热所述预制件构建材料、特别是用于热激活所述粘结剂。

7、单独的炉单元的壳体可以分别具有带有六个矩形侧面的立方体形状。这促进单独的炉单元的彼此上下堆叠,使得均可以布置在壳体的表面侧上的其开口彼此上下布置,以便促进板状载架的装载。所述开口可以在立方体形壳体的较长侧面或较短侧面上。

8、炉单元的壳体的大小、并且因此壳体的开口的大小和/或壳体的可通过该开口通达的内部容积分别具有与待由布置在板状载架上的预制件构建材料制造的预制件构建元件的大小相当的大小,或者对应于板状载架的大小。特别地,所述壳体可以具有1m和4m之间的宽度和2.5m和12m之间的长度。壳体的更大宽度和/或更大长度也是可能的,使得并置布置的多个载架可以接纳在所述壳体中。

9、炉单元的高度可以取决于其上布置有预制件构建材料的板状载架的高度。可能的是,多于一个载架可插入所述炉单元中的一者中,使得炉单元的高度可以在20cm和50cm之间变化,用于接纳一个单一平板状载架,对于适于接纳多个载架的炉单元,高度可达数米。可能的是,所述炉装置仅包括各自适于接纳一个单一载架的炉单元,使得可以单独地加热带有预制件构建材料的每一载架。

10、优选地,所有开口都沿着壳体的宽度方向布置,其中所有开口或所有壳体都分别具有相同宽度,从而促进具有相等宽度的载架元件的装载和卸载。然而,炉单元的壳体的高度和长度可以不同,以便考虑待在相应炉单元中制作的不同类型和/或数量的预制件构建元件。

11、通过包括多个炉单元的炉装置,可以获得用于加热预制件构建材料的炉装置的灵活调适。通过堆叠多个炉单元,炉装置的炉单元的数量可以容易地适于待同时制作的预制件构建元件的数量。此外,由于可以分别通过添加额外的炉单元或移除现有炉单元来容易地改变所述炉装置的炉单元的数量,因此促进预制件构建元件的制造的工艺变化调适。

12、使用多个炉单元来加热布置在板状载架上的预制件构建材料分别导致制造预制件构建元件或转子叶片的加工时间减少。有利地,预制件构建材料可以在加热之前布置在板状载架上,其中一旦已经完成板状载架的表面上的预制件构建材料布置,所述板状载架便布置在至少两个炉单元或所述炉装置中。通过使用多个炉单元,布置在所述炉单元中的一者中的至少一个载架的加热过程的单独开始和结束是可能的。使用单独载架以及单独地加热所述载架的能力具有如下优点:可以使用简单的预制件模具,特别是因为不必提供加热或冷却装置作为所述预制件模具的一部分。此外,促进模具的重新设计,因为只需调适载架,使得可以避免整个模具的复杂返工。

13、炉装置的炉单元特别是彼此独立地工作,使得可以彼此独立地调节每一炉单元的加热装置和/或共同供热装置向每一炉单元的供热量。这允许独立于炉装置的其他炉单元的状态来单独地控制炉单元中的每一者中的加热过程。炉装置中的所有加热过程可以由炉装置的连接到布置在炉单元中的多个传感器的控制单元来控制和监测。因此,操作炉可能不需要手动工作。另外,如果期望具有其他参数(如温度、时间和/或空气流)的加热过程,则可以容易地修改该过程。

14、使用多个炉单元具有如下优点:不必分别从其他预制件构建元件仍在其中被加热的较大炉移除载架或经加热的预制件构建元件。有利地,可以避免不必要的热消散。此外,如果在制造过程期间不需要未使用的炉单元的容量,则可以关闭所述未使用的炉单元。这分别有利地减少炉装置或预制件构建元件制造中的加热过程步骤的能量消耗,特别是当与用于加热待制造的所有预制件构建元件的单个炉相比时,因为大型单个炉的能量消耗或多或少与待加热的预制件构建元件的数量无关。

15、另外,单个炉必须被定尺寸成能够接纳用于制作待制造的最大所需预制件构建元件的最大载架,使得当制造较小预制件构建元件时,在炉中将存在大的不需要的空间。使用多个炉单元允许针对待制作的单独预制件构建元件始终使用最小可能炉单元。

16、此外,添加或移除一个炉单元的能力降低制造过程的装备成本,因为比起大型炉的容量,所述炉装置的容量可以更精确地适于并行加热的预制件构建元件的所需数量。例如,如果需要小的容量扩展,则小型炉足矣。因此,无需购买将导致大的产能过剩的大型炉。另外,单独的炉单元的生产容易且快速,这进一步降低与预制件构建元件制造相关联的成本。

17、小型炉单元还促进炉装置的制造和维修,使得可以实现加工成本的进一步降低。容易更换有缺陷的炉单元的能力降低炉装置的维护成本和停机时间。因此,使用较小、但更多炉单元,生产对炉故障不太敏感。

18、优选地,每一壳体在壳体的底侧上和/或壳体的顶侧上包括至少一个附接装置,其中所述附接装置使堆叠好的炉单元彼此抵靠固定。通过在壳体的底侧和/或顶侧上提供附接装置,直接彼此上下堆叠的两个炉单元可以被固定以至少防止侧向移动,使得可以稳定壳体的堆叠。附接装置可以包括配合装置和/或引导装置,其便于炉单元的堆叠,并且防止炉在彼此上下放置后相对于彼此滑动。

19、在一实施例中,每一壳体包括两个可封闭的开口,所述开口布置在壳体的相对侧上。这有利地允许从相对侧移除载架,并且因此加速装载和/或卸载过程,从而有利地减少从炉单元的内部损失的热的量。特别是在连续制造过程中,可以从炉单元的第一侧装载一载架,同时通过炉单元的第二相对侧处的开口从壳体的内部移除另一载架。

20、优选地,所述加热装置包括至少一个电阻式加热装置、至少一个辐射式加热装置、至少一个基于循环液体的加热装置和/或至少一个对流装置,和/或所述加热装置还适于冷却壳体的内部。

21、辐射式加热装置可以是布置在壳体的内部中的紫外光、可见光或红外光灯。通过使用辐射式加热装置,可以实现炉的内部中的空间温度控制,使得不同量的热可以分别供应到待制作的预制件构建元件的不同部分或区域,或者供应到壳体的内部的载架。这允许加热待制作的预制件构建元件的一些零件或部分达不同时间和/或以不同热输入加热待制作的预制件构建元件的一些零件或部分,例如以考虑相比较薄的部分而言需要更多热暴露的较厚部分。

22、电阻式加热装置包括一个或多个电阻式结构,所述电阻式结构允许对壳体的内部的电加热。可能的是,电阻式加热元件布置在壳体的壁中。

23、所述加热装置可以包括至少一个对流装置,例如风扇。所述对流装置可以用于分别引起和/或增加壳体的内部中的对流或空气移动,以提供对载架上的预制件构建材料的更均匀加热。

24、所述加热装置可以包括至少一个基于循环液体的加热装置,所述循环液体是例如在壳体中的管中或者布置在壳体的至少一个内壁和/或至少一个外壁上的管中循环的液体。所述液体可以使用炉单元的加热设备或炉装置的另外的加热设备加热,所述另外的加热设备例如通过如柔性管、管子或软管的连接装置连接到炉单元。

25、任选地,所述加热装置还可以适于冷却壳体的内部,因此,所述加热装置还可以包括用于冷却内部的冷却装置。这允许在加热过程之后还使用炉单元来主动冷却预制件构建材料。例如,可以使用基于循环液体的加热装置来通过经冷却液体的循环进行冷却。另外,还可以使用其他冷却装置,例如电冷却装置或包括压缩机的空气调节设备。

26、在一实施例中,所述供热装置是热空气供应装置,其中每一炉单元的壳体包括至少一个空气入口和至少一个空气出口,由所述供热装置产生的热空气可通过所述空气入口供应到壳体的内部,供应到壳体的内部的热空气可通过所述空气出口排放到炉单元的周围环境和/或可返回到所述加热装置。

27、使用共同供热装置作为所有炉单元的共用热源具有如下优点:可以更高效地、并且因此以减少的能量消耗进行加热过程。通过所述壳体的空气入口和/或空气出口,可以调节供应到单独炉单元的内部的空气量。通过使用空气出口来使热空气在流过壳体之后返回到加热装置,可以获得加热过程的进一步能量消耗,因为从壳体排放的温暖空气可以被重新加热并且再次重新供应到内部。替代地,热空气可以通过空气出口排放到周围环境,在此情况下,所述空气出口可以被提供为壳体中的开口、特别是可封闭开口。

28、优选地,每一炉单元包括用于调整提供到其空气入口的空气的温度和/或流率的调整装置。这允许调节供应到单独炉单元的壳体的内部的空气的量和/或温度。所述调整装置可以包括用于向空气提供额外热的另一个加热装置和/或一个或多个可调节阀,所述可调节阀允许调节所述炉装置的共同供热装置的热空气供应的流率。通过调整提供到空气入口的空气的温度和/或流率,可以调节壳体的内部中的温度。所述调整装置还可以适于停止或切断空气流,并且因此防止炉单元中的进一步加热,例如当在当前制造过程中不使用炉装置的相应炉单元时,或者当在炉单元中制作的预制件构建元件已经完成预定的加热持续时间时。

29、在一实施例中,空气入口和空气出口布置在壳体的相对侧处和/或壳体侧的相对边缘处。通过在壳体的相对侧和/或相对边缘处提供空气入口和空气出口,可以建立穿过壳体的整个内部的空气流。这允许在壳体的内部中提供大致相等的热分布,并且因此均匀地加热布置在壳体中的预制件构建材料。

30、优选地,空气入口和/或空气出口各自布置在堆叠的炉单元的同一侧上。有利地,这促进炉单元到供热装置的连接,因为例如用于将空气入口和/或空气出口连接到供热装置的管、管子或软管可以布置在炉单元堆叠的同一侧上,从而减少生产设施中炉装置所需的楼层空间。可能的是,空气供应可以借助于柔性连接装置来完成,所述柔性连接装置如安装在门的中间或开口的盖中的软管。当预制件元件插入炉或从炉中取出时,可以使所述连接装置断开连接。

31、在一实施例中,所述炉装置包括至少一个流反向装置,以反转所述炉单元中的至少一者的空气入口与空气出口之间的空气流。所述流反向装置可以是每一炉单元的一部分,使得可以针对炉单元单独地使流反向。另外或替代地,所述流反向装置可以是供热装置的一部分,或者是炉装置的允许同时调节所有炉单元的空气流的单独部件。

32、反转空气入口与空气出口之间的空气流、因此通过空气出口向炉单元提供空气并且通过空气入口从炉单元去除空气允许布置在炉单元内部的载架上的构建材料上的均匀热分布,因为可以通过提供经反向的空气流来反转壳体的内部中的热空气的温度梯度。优选地,在相应预制件构建材料的加热期间,每一炉单元的壳体中的空气流的方向至少反转一次。预制件构建材料在载架上的放置方式取决于待制造的预制件构建元件的几何形状。可能的是,朝向载架的一端布置更多材料和/或较厚材料。这意味着,所述元件在较厚端部处比较薄端部处需要更多加热。通过使用空气流反向装置,可以不同地加热所述端部,使得可以考虑不同的厚度。

33、优选地,空气入口和/或空气出口布置在所述可封闭开口或一可封闭开口的盖处和/或环绕所述可封闭开口或一可封闭开口的边缘处,其中至少一个空气流引导装置布置在壳体的内部中,在空气入口和/或空气出口与其中布置所接纳的载架的接纳空间之间。通过所述空气流引导装置,供应到空气入口和/或空气出口的空气可以在布置在炉单元中的载架上方和/或下方经过。如果一个载架布置在炉单元中,则空气流可以分别被引导到所述载架的表面上方,或布置在所述载架表面上的预制件构建材料上方,和/或载架下方。通过所述空气引导装置,特别是形成层流空气流,使得可以获得均匀的热分布。

34、为提供尽可能短的炉单元,空气入口空气入口可以特别是布置在环绕所述可封闭开口的边缘处。另外,空气出口也可以布置在环绕另一个开口的边缘处,特别是在第一开口的相对侧上。可能的是,空气流引导装置分别布置在空气入口与其中布置所接纳的载架的接纳空间或接纳容积之间。这允许引导通过空气入口供应的空气。特别是还当经反向流可能时,空气出口可以布置在壳体的相对端部上的侧面和/或边缘上,其中额外空气流引导装置布置在空气出口与所述接纳空间之间,使得例如因由流反向装置形成的经反转流,通过空气出口提供的空气的空气流可以被引导到壳体的内部中的至少一个载架上方和/或下方。

35、在一实施例中,空气流引导装置是板,其中所述板可移除地附接到壳体,其中所述板包括多个槽,特别是用于在接纳空间中形成层流空气流。所述板可以通过开口移除,使得所述板可以在装载载架之前和/或在卸载载架之前移除,以允许载架移动通过壳体的开口。另外或替代地,所述板可以使用铰链附接到壳体,使得所述板可以枢转,以允许插入和/或移除载架。板中的槽之间的竖直距离可以对应于可布置在壳体的内部中的载架的厚度,使得可以形成载架的顶部表面上方的空气流和载架下方的空气流。

36、在替代实施例中,空气流引导装置是具有多个槽的引导板,特别是用于在接纳空间中形成层流空气流,其中所述引导板附接到开口的可移除盖、与所述盖的盖板相距一定距离,用于封闭所述开口,其中空气入口或空气出口与所述引导板与所述盖板之间的空间连通。这具有如下优点:当例如通过枢转盖来打开开口以装载和/或卸载载架时,空气流引导装置的开槽板也枢转,并且因此并不遮挡开口。分别由空气入口或空气出口供应的空气被供应到开槽板与盖板中间的容积,使得分别由空气入口或空气出口提供的空气被引导通过接纳空间中的槽,特别是用于在炉单元中的载架上方和/或下方形成层流空气流。

37、在一实施例中,每一壳体包括适于接纳至少一个载架的至少一个接纳装置。特别地,每一壳体可以具有恰好一个接纳装置,用于接纳恰好一个载架。替代地,还可以在一个壳体中提供更多的接纳装置,使得可以在相应的炉单元中布置多于一个载架。所述接纳装置可以附接到壳体,特别是附接到壳体的相邻于接纳空间的内壁。替代地,所述接纳装置可以附接到框架结构或骨架,所述框架结构或骨架可从壳体的内部移除。这具有如下优点:可以容易地修理或更换所述接纳装置,特别是根据待在炉单元中制作的预制件构建元件的类型。

38、优选地,所述接纳装置包括用于引导载架的边缘的至少一对轨道,和/或所述接纳装置包括多个辊轮、特别是附接到在壳体的内部中横跨在壳体的两个相对侧之间的线材的辊轮。所述轨道可以附接到壳体的内壁,使得载架的边缘可以接合在所述轨道中,以将载架滑入和/或滑出壳体。

39、另外或替代地,所述接纳装置可以被提供为多个辊轮,在所述辊轮上,载架、特别是载架的底侧可以分别滚入壳体和/或从壳体移除。优选地,所述辊轮附接到线材,其中所述线材在壳体的内部中横跨在壳体的两个相对侧之间。特别地,所述线材至少大致垂直于载架的装载和/或卸载方向横跨。提供附接到线材的辊轮允许使辊轮适于载架的形状,使得不同地成形的载架可以插入壳体中。附接到线材的辊轮可以适于扁平载架和弯曲载架两者,例如具有凸面底侧的载架。此外,辊轮还可以适于不同半径的弯曲载架。

40、在一实施例中,炉单元的堆叠布置在至少一个可移动输运装置上、特别是布置在带有轮子的搁架上。这允许调适炉装置的位置,特别是考虑预制件构建元件制造和/或使用预制件构建元件的风力涡轮机转子叶片制造的需求。有利地,所述炉装置可以被布置成尽可能靠近成品预制件构建元件的最终目的地,例如存储位置处或用于使用预制件构建元件制作转子叶片的叶片模具处。这允许减少所制造的预制件构建元件的输运距离,使得可以减少转子叶片制造加工时间,并且可以最小化预制件构建元件的输运损坏风险。

41、优选地,所述炉单元中的至少一者包括模块化壳体,所述模块化壳体包括相互可移除地附接的两个或更多个壳体段。通过提供至少一个模块化壳体,可以通过添加和/或移除壳体段来调节壳体的长度。所述壳体段可以通过其他装置螺栓连接或联接在一起。可能的是,密封件布置在两个壳体段之间,以避免热空气从壳体的内部的泄漏。

42、所述模块化壳体可以包括两个端部段,所述端部段形成封闭壳体。所述端部段中的一者或两者可以包括用于装载和/或卸载载架的开口。另外,可以提供一个或多个中间段,以便调节壳体的长度,并且因此使炉单元适于不同地成形的载架,以制造不同的预制件构建元件。

43、可能的是,所有段都设置有两个开口和附接到两个相对侧的对应盖,其中所述盖可以从壳体移除,以便将所述壳体段中的一者或多者连接在一起,并且实现穿过壳体的内部的畅通无阻的空气流。这允许使用所述段作为端部段或中间段。

44、另外,壳体的模块化构造促进炉单元的拆卸,并且例如当炉在标准容器中输运时,分别促进炉单元或整个炉装置的输运。因此,炉单元可以容易地运送到另一位置,例如运送到分别需要额外炉单元或替换炉单元的工厂。

45、使炉单元的长度适应制造过程的要求具有如下进一步的优点:较短的炉单元更容易维修,而长炉单元(较短的炉单元比长的炉单元更容易维修)。另外,较短的炉单元也更容易制造。如果取出一个炉单元进行维修,则可以容易地用另一炉单元对其进行替换,并且整个炉装置快速恢复到操作状态。

46、一种用于制造用于构建风力涡轮机的转子叶片的预制件构建元件的根据本发明的方法包括如下步骤:

47、-在多个可输运的板状载架上提供预制件构建材料,

48、-将带有所布置的预制件构建材料的多个载架装载到包括多个炉单元的炉装置中,其中至少一个载架布置在所述炉单元中的每一者中,以及

49、-加热每一炉单元中的预制件构建材料达一定持续时间和/或以指派给所述炉单元中的预制件构建材料的温度或温度分布加热所述预制件构建材料。

50、优选地,使用根据本发明的炉单元。

51、关于根据本发明的炉装置描述的所有细节和优点都相应地适用于根据本发明的方法并且反之亦然。

本文地址:https://www.jishuxx.com/zhuanli/20240723/214908.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表