一种防飞溅长寿粒化浇铸模的制作方法

- 国知局

- 2024-08-05 12:39:03

本技术涉及合金铁水浇铸,更具体地说,它涉及一种防飞溅长寿粒化浇铸模。

背景技术:

1、传统铁合金厂家的生产流程为合金铁水从电炉出铁口经铁沟流入铁水包内,再倒入地坑或锭模内,冷却后人工破碎或机械破碎成所需块状。传统生产方式劳动效率低、合金粉末率高,破碎过程中还会污染环境,并且铁块大小不均匀,棱角多、不易装袋,在运输过程中易产生二次粉末。因此越来越多的铁合金厂家要求直接浇铸成型,产品规格一般要求在10-60mm。

2、浇铸机是将高温熔融合金铁水浇铸成客户需求的一定形状铸块的连续生产设备,是专业生产铁合金厂家的关键设备。浇注模作为浇铸机的关键部件,其结构不但直接决定着产品规格,也决定着脱模效果及使用寿命。普通铁铸模使用过程中铁水飞溅量大,影响铁水收得率的提升;浇铸过程不易控制,铸块易粘连、后续仍需破碎,导致粉末率高、人工劳动强度大、生产环境恶化,不利于综合生产成本的降低。

技术实现思路

1、本实用新型的目的在于提出一种防飞溅长寿粒化浇注模,能够解决目前铸铁模使用过程中飞溅量大、浇铸铸块易粘连的技术问题。

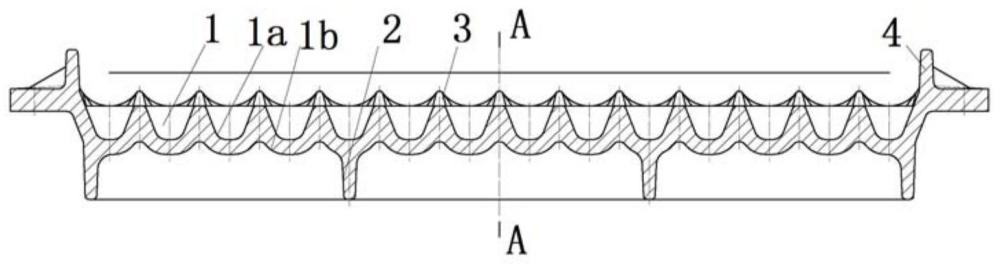

2、本实用新型提供了如下技术方案:一种防飞溅长寿粒化浇注模,包括外护沿和按照规则矩阵排布的多个模腔,单个模腔内表面和外表面均采用半球形结构、模腔底部壁厚完全一致,呈田字型分布的相邻四个模腔中间连接处设置分流锥,分流锥椎体呈上小下大的圆锥状、顶部为球型,所述外护沿位于模腔的外围、高度高于分流锥设置。

3、进一步的,模腔底部下侧设置有加强筋,加强筋包括交错设置的横向筋板与纵向筋板。

4、进一步的,模腔设有3-8排,每排模腔数量为7-14个,单个模腔上表面直径为40-60mm、模腔深宽比为1/3-1/2,模腔之间间隔分布均匀。

5、进一步的,靠边沿的模腔与外护沿连接处、分流锥与模腔连接处均采用圆弧过渡。

6、有益效果:模腔底部呈双半球形、即确保模腔底部壁厚均匀一致,在承受高温合金铁水时热胀冷缩一致,避免出现热应力集中,缓解热疲劳损坏,提升浇注模的使用寿命,在模腔底部设置横向、纵向筋板,尽量保证模腔壁厚均匀、防止浇注模长期使用变形;每四个相邻模腔之间设置一个分流锥,分流锥整体外形圆滑流畅,分流锥与模腔边缘采用圆弧过渡,浇铸过程中铁水经过分流锥分流滑入模腔内,避免常规铸铁模铁水冲击模腔导致铁水飞溅的问题,并且分流锥在铁水浇铸过满时对铁块大小具有一定限制作用,具有良好防粘连功能,保证铸块脱落后成粒状;“高外护沿”的结构设计能够阻挡铁水溅出、提高铁水收得率,从而降低生产成本,具有良好的经济效益。

技术特征:1.一种防飞溅长寿粒化浇铸模,其特征是,包括外护沿和按照规则矩阵排布的多个模腔,单个模腔内表面和外表面均采用半球形结构、模腔底部壁厚完全一致,呈田字型分布的相邻四个模腔中间连接处设置分流锥,分流锥椎体呈上小下大的圆锥状、顶部为球型,所述外护沿位于模腔的外围、高度高于分流锥设置。

2.如权利要求1所述的一种防飞溅长寿粒化浇铸模,其特征是,模腔底部下侧设置有加强筋,加强筋包括交错设置的横向筋板与纵向筋板。

3.如权利要求1或2所述的一种防飞溅长寿粒化浇铸模,其特征是,模腔设有3-8排,每排模腔数量为7-14个,单个模腔上表面直径为40-60mm、模腔深宽比为1/3-1/2,模腔之间间隔分布均匀。

4.如权利要求1或2所述的一种防飞溅长寿粒化浇铸模,其特征是,靠边沿的模腔与外护沿连接处、分流锥与模腔连接处均采用圆弧过渡。

技术总结本技术涉及一种防飞溅长寿粒化浇铸模,包括外护沿和按照规则矩阵排布的多个模腔,单个模腔内表面和外表面采用半球形结构、模腔壁厚完全一致,呈田字型分布的每相邻四个模腔中间设置分流锥,分流锥椎体呈上小下大的圆锥状、顶部为球型,所述外护沿位于模腔的外围、高度高于分流锥高度。采用本技术浇铸生产铸块,可防止铁水浇铸过满时铁块黏连一块,铸块能够很好的分离成单独的半球状,可减少铁水飞溅和溅出量,提升合金铁水收得率,结构稳定耐用,可提高综合生产经济效益。技术研发人员:董超苏,冯延京,刘永杰,马亚龙,安吉,李金涛受保护的技术使用者:世林(漯河)冶金设备有限公司技术研发日:20231205技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/263702.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表