电催化材料及其制备方法、电化学还原硝酸盐的方法与流程

- 国知局

- 2024-07-27 11:11:34

本发明涉及一种电催化材料及其制备方法以及电化学还原硝酸盐的方法。

背景技术:

1、氨是世界上化肥的良好氮源,是世界上常见的化学产品之一,是氮肥生产的关键,作为下一代富氢燃料显示出巨大的前景。氨的年全球市场为1.5亿吨,目前是由化石燃料衍生的氢与氮在高温高压条件下的反应生产的(哈伯-博世法)。随着化石燃料的资源储量逐年减少,亟需发展可持续的氨合成的替代途径。

2、硝酸盐会引起水体富营养化,破坏水生生态系统。另外,人体中的硝酸盐可被胃肠道微生物还原为亚硝酸盐,导致肝损伤、高铁血红蛋白血症,甚至癌症。因此,电催化硝酸盐还原反应是一种可行的氨生产方法,在环境条件下的环境恢复和能源经济方面具有优势。

3、电极材料是电化学反应的关键。由贵金属和启动子金属组成的双金属电极已被广泛研究,然而,贵金属的高成本和稀缺性限制了其实际应用。因此,开发非贵金属电催化剂作为一种很有前途的硝酸盐电还原候选催化剂具有重要的应用意义。

技术实现思路

1、基于上述现有技术中存在的问题,本发明的目的之一是提供一种电催化材料,目的之二是提供一种电催化材料的制备方法,目的之三是提供一种电化学还原硝酸盐的方法。

2、在第一方面,本发明提供了一种电催化材料,该电催化材料包括氢氧化钴纳米片以及负载在所述氢氧化钴纳米片上的纳米铜颗粒。

3、在一些实施方式中,所述氢氧化钴纳米片的厚度为0.3nm-3nm,例如为0.4nm、0.5nm、0.6nm、0.7nm、0.8nm、0.9nm、1nm、1.3nm、1.5nm、1.7nm、2nm、2.3nm、2.5nm、2.7nm或它们之间的任意值。在一些实施方式中,所述氢氧化钴纳米片的厚度为0.3nm-0.8nm。

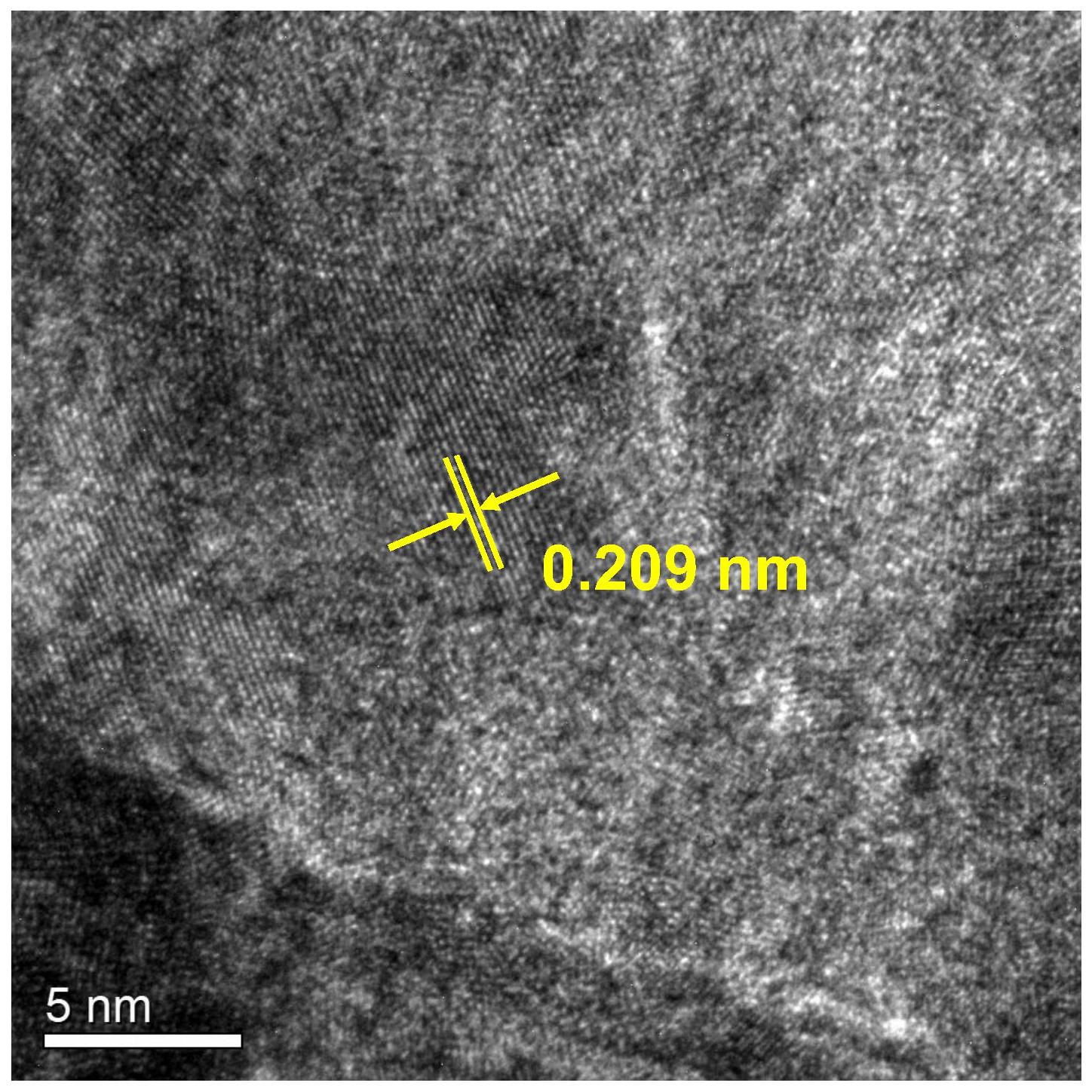

4、在一些实施方式中,所述纳米铜颗粒的粒径为2nm-10nm,例如为2.5nm、3nm、3.5nm、4nm、4.5nm、5nm、5.5nm、6nm、6.5nm、7nm、7.5nm、8nm、8.5nm、9nm、9.5nm或它们之间的任意值。在一些实施方式中,所述所述纳米铜颗粒的粒径为4-6nm。

5、在一些实施方式中,所述纳米铜颗粒为纳米铜单质颗粒。

6、本发明制备的电催化材料中,氢氧化钴二维纳米片厚度极薄,负载的纳米铜具有小尺寸、形貌均一、均匀分布,纯度高等特点。此外,纳米cu与co(oh)2纳米片界面的协同效应,cu表面促进硝酸盐还原为亚硝酸盐,而co(oh)2纳米片增加了亚硝酸盐转化为氨的过程,使催化电化学和氢化还原过程的杂化机制成为可能。与原始铜电极相比,克服了硝酸盐对亚硝酸盐初始还原反应的限制步骤,具有更高的硝酸盐转化率。

7、在第二方面,本发明提供了一种电催化材料的制备方法,其包括以下步骤:

8、s1:使铜配合物和钴配合物在还原剂存在下进行还原反应,得到反应产物;

9、s2:将步骤s1的反应产物进行水解处理。

10、本发明的制备方法中,将铜盐与钴盐转变为配合物后再进行还原,得到铜钴合金纳米颗粒,之后将纳米颗粒置于去离子水中超声处理,其中钴在超声作用下水解形成二维超薄氢氧化物,得到二维氢氧化钴纳米片负载超小尺寸纳米铜的电催化材料。

11、在一些实施方式中,所述还原剂的摩尔含量与所述铜配合物和钴配合物的摩尔含量之和的比例为1:(1-15),例如为1:1、1:3、1:5、1:7、1:9、1:11、1:13、1:15或它们之间的任意值。在一些优选实施方式中,所述还原剂的摩尔含量与所述铜配合物和钴配合物的摩尔含量之和的比例为1:(2-10)。

12、在一些实施方式中,所述铜配合物与所述钴配合物的摩尔比为1:(0.5-10),例如为1:0.5、1:2、1:4、1:6、1:8、1:10或它们之间的任意值。在一些优选实施方式中,所述铜配合物与所述钴配合物的摩尔比为1:(1-5)。

13、在一些实施方式中,所述铜配合物由铜离子与第一配体通过配位键结合而成。

14、在一些实施方式中,所述钴配合物由钴离子与第二配体通过配位键结合而成。

15、在一些实施方式中,所述第一配体和/或第二配体选自油酸钠、柠檬酸钠或癸二酸二钠中的至少一种。

16、在一些实施方式中,所述铜配合物通过将可溶性铜盐和第一配体在第一溶剂的存在下进行第一配位反应得到。

17、在一些实施方式中,所述可溶性铜盐与所述第一配体的摩尔比为1:(1-10),例如为1:1、1:2、1:4、1:6、1:8、1:10或它们之间的任意值。在一些优选实施方式中,所述可溶性铜盐与所述第一配体的摩尔比为1:(2-5)。

18、在一些实施方式中,所述可溶性铜盐的摩尔量与所述第一溶剂的体积的比例为1mmol:(10-50)ml,例如为1mmol:10ml、1mmol:20ml、1mmol:30ml、1mmol:40ml、1mmol:50ml或它们之间的任意值。在一些优选实施方式中,所述可溶性铜盐的摩尔量与所述第一溶剂的体积的比例为1mmol:(10-20)ml。

19、在一些实施方式中,所述第一配位反应的温度为60℃-100℃,例如为60℃、70℃、80℃、90℃、100℃或它们之间的任意值。在一些优选实施方式中,所述第一配位反应的温度为70℃-80℃。

20、在一些实施方式中,所述第一配位反应的时间为4h-15h,例如为4h、6h、8h、10h、12h、14h、15h或它们之间的任意值。在一些优选实施方式中,所述第一配位反应的时间为6h-10h。

21、在一些实施方式中,所述可溶性铜盐选自草酸铜、硫酸铜、氯化铜、乙酸铜或硝酸铜中的至少一种。

22、在一些实施方式中,所述第一溶剂包括水、异丙醇和环己烷中的至少一种。在一些实施方式中,所述第一溶剂中,水、异丙醇和环己烷的体积比为1:(1-2):(2-4),例如为1:1:2、1:1.5:3、3:4:7、1:2:4或它们之间的任意值。第一溶剂中,水异丙醇相与环己烷相分层,反应之后铜盐转化为铜配合物,由水异丙醇相进入环己烷相,便于后续进一步分液,洗涤处理。

23、在一些实施方式中,所述钴配合物通过将可溶性钴盐和第二配体在第一溶剂的存在下进行第二配位反应得到。

24、在一些实施方式中,所述可溶性钴盐与所述第二配体的摩尔比为1:(1-10),例如为1:1、1:2、1:4、1:6、1:8、1:10或它们之间的任意值。在一些优选实施方式中,所述可溶性钴盐与所述第二配体的摩尔比为1:(2-5)。

25、在一些实施方式中,所述可溶性钴盐的摩尔量与所述第一溶剂的体积的比例为1mmol:(10-50)ml,例如为1mmol:10ml、1mmol:20ml、1mmol:30ml、1mmol:40ml、1mmol:50ml或它们之间的任意值。在一些优选实施方式中,所述可溶性钴盐的摩尔量与所述第一溶剂的体积的比例为1mmol:(10-20)ml。

26、在一些实施方式中,所述第二配位反应的温度为60℃-100℃,例如为60℃、70℃、80℃、90℃、100℃或它们之间的任意值。在一些优选实施方式中,所述第二配位反应的温度为70℃-80℃。

27、在一些实施方式中,所述第二配位反应的时间为4h-15h,例如为4h、6h、8h、10h、12h、14h、15h或它们之间的任意值。在一些优选实施方式中,所述第二配位反应的时间为6h-10h。

28、在一些实施方式中,所述可溶性钴盐选自草酸钴、硫酸钴、氯化钴、乙酸钴或硝酸钴中的至少一种。

29、在一些实施方式中,所述第一溶剂包括水、异丙醇和环己烷。在一些实施方式中,所述第一溶剂中,水、异丙醇和环己烷的体积比为1:(1-2):(2-4),例如为1:1:2、1:1.5:3、3:4:7、1:2:4或它们之间的任意值。第一溶剂中,水异丙醇相与环己烷相分层,反应之后钴盐转化为钴配合物,由水异丙醇相进入环己烷相,便于后续进一步分液,洗涤处理。

30、在一些实施方式中,所述还原剂选自亚磷酸钠、抗坏血酸或硼氢化钠中的至少一种。

31、在一些实施方式中,所述还原反应在含有乙醇和/或正己烷的第二溶剂中进行。在一些实施方式中,所述第二溶剂中,乙醇与正己烷的体积比为1:(0.5-2),例如为1:0.5、1:1、1:1.5、1:2或它们之间的任意值。第二溶剂中,正己烷能够溶解之后加入的配合物,使用乙醇便于后续还原反应。

32、在一些实施方式中,所述铜配合物和钴配合物的摩尔含量之和与所述第二溶剂的体积的比例为1mmol:(5-50)ml,例如为1mmol:5ml、1mmol:10ml、1mmol:20ml、1mmol:30ml、1mmol:40ml、1mmol:50ml或它们之间的任意值。在一些优选实施方式中,所述铜配合物和钴配合物的摩尔含量之和与所述第二溶剂的体积的比例为1mmol:(5-20)ml。

33、在一些实施方式中,所述还原反应的温度为5℃-40℃,时间为1h-10h。在一些实施方式中,所述还原反应的温度为10℃、15℃、20℃、25℃、30℃、35℃、40℃或它们之间的任意值。在一些实施方式中,所述还原反应的时间为1h、2h、4h、6h、8h、10h或它们之间的任意值。

34、在一些实施方式中,所述水解处理包括在水的存在下将还原反应的产物进行超声处理。优选地,所述超声处理包括在20℃-40℃下超声1h-10h。在一些实施方式中,所述超声处理的温度为20℃、25℃、30℃、35℃、40℃或它们之间的任意值。在一些实施方式中,所述超声处理的时间为1h、2h、4h、6h、8h、10h或它们之间的任意值。在一些优选实施方式中,所述超声处理包括在30℃-40℃下超声1-5h。

35、在一些具体实施方式中,所述制备方法包括如下步骤:(1)用异丙醇、环己烷和去离子水配制第一溶剂;加入铜盐,完全溶解,再加入第一配体,第一配位反应回流,去离子水洗涤含有铜配合物的有机层,旋转蒸发有机相,得铜配合物;(2)用异丙醇、环己烷和去离子水配制第一溶剂;加入钴盐,完全溶解,再加入第二配体,第二配位反应回流,去离子水洗涤含有钴配合物的有机层,旋转蒸发有机相,得钴配合物;(3)用无水乙醇和正己烷配制第二溶剂;加入铜配合物和钴配合物,磁力搅拌,完全溶解后,降低搅拌转速继续搅拌,加入还原剂,待反应没有气泡产生时收集纳米粉末,洗涤,干燥;将粉末与去离子水混合,超声,制得氢氧化物二维钴纳米片负载超小尺寸铜纳米材料。

36、本发明的制备方法通过将铜盐和钴盐转变为配合物,后经过还原超声处理,直接在原位制备出二维氢氧化钴纳米片负载超小尺寸铜纳米材料,设备要求低,操作方法简单。本发明制备方法克服了现有技术中方法的高能耗、效率低、无法在室温空气中制备和不适于工业生产的问题;所有原材料无毒无害,符合绿色生产要求。

37、在第三方面,本发明提供了一种电化学还原硝酸盐的方法,其包括在电极材料存在下,将硝酸盐电催化还原为氨气,所述电极材料包括第一方面所述的电催化材料或第二方面所述的制备方法制备的电催化材料。

38、在一些实施方式中,所述电极材料还包括导电基底,所述电催化材料在所述导电基底上的负载量为0.5mg/cm2-5.0mg/cm2。

39、本发明提供的制备方法工艺简单,低耗环保及绿色高效,且制备得到的电催化材料对于电催化硝酸盐还原具有良好的催化性能。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117832.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表