一种净化钴电解液的方法与流程

- 国知局

- 2024-07-27 11:52:46

本发明属于湿法冶金,具体涉及一种净化钴电解液的方法。

背景技术:

1、电积钴在制备时,通常先将氯化钴溶液经深度净化除杂后与电积槽溢流出来的阴极液、脱氯后的阳极液配液,然后进入电积槽;在由种板产出的始极片经剪切加工后为阴极,阳极为钛涂钌不溶阳极,在直流电的作用下,阴极析出电钴,阳极产出氯气,最后阴极经过一段时间电积后产出电钴板,经烫洗后进行剪切、包装入库,但由于阳极产出的氯气具有强氧化性,使得部分隔膜架与隔膜袋粉化进入电积体系进而影响电积液洁净度,从而影响电积钴物理质量。

技术实现思路

1、本发明的目的是提供一种净化钴电解液的方法,用于解决现有电积钴在制备时电积液洁净度低从而影响电积钴物理质量的问题。

2、为实现上述目的,本发明提供如下技术方案:一种净化钴电解液的方法,具体按照以下步骤实施:

3、具体按照以下步骤实施:

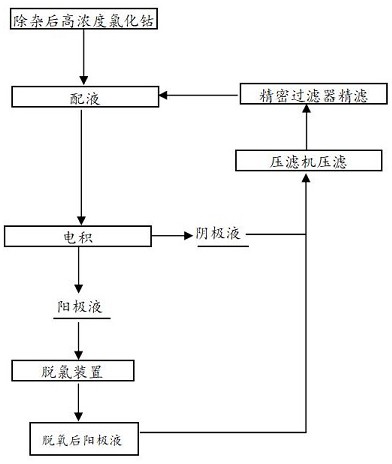

4、步骤1、将阳极液收集后输送至脱氯系统进行脱氯,去除阳极液中溶解的氯气,阳极液流量与电流密度相关;

5、步骤2、将步骤1中脱氯后的阳极液与槽尾溢流的阴极液输送至压滤机一次压滤去除不溶性颗粒与杂物,压滤流量与电流密度相关;

6、步骤3、将步骤2中的一次压滤后的阳极液输送至精密过滤器精密过滤去除不溶性微粒,精密过滤流量与电流密度相关;

7、步骤4、将步骤3所述的精密过滤后阳极液与除杂后高浓度氯化钴溶液配液返入电积系统,钴浓度与电流密度相关。

8、进一步的,所述步骤1的阳极液流量为120-160ml/(a·m2·槽)。

9、进一步的,所述步骤2的阴极液流量为40-80ml/(a·m2·槽),一次压滤液流量为160-240 ml/(a·m2·槽),滤布型号为747、858、单丝滤布中的一种。

10、进一步的,所述步骤3的精密过滤流量为150-230 ml/(a·m2·槽)。

11、进一步的,所述步骤4的配制液钴浓度为50-80g/l。

12、与现有技术相比,本发明的有益效果如下:

13、本发明具有以下有益效果:

14、该工艺采用压滤机与精密过滤器二次过滤,将不溶性颗粒、杂物、不溶性微粒分开过滤,提升钴电解液洁净度,减少清槽作业,降低劳动强度,减小安全风险;通过去除钴电解液不溶性微粒提升电积钴物理质量。

15、附图

16、图1为钴电解液净化流程图。

技术特征:1.一种净化钴电解液的方法,其特征在于,具体按照以下步骤实施:

2.根据权利要求1所述的一种净化钴电解液的方法,其特征在于,所述步骤1的阳极液流量为120-160ml/(a·m2·槽)。

3.根据权利要求1所述的一种净化钴电解液的方法,其特征在于,所述步骤2的阴极液流量为40-80ml/(a·m2·槽),一次压滤液流量为160-240 ml/(a·m2·槽),滤布型号为747、858、单丝滤布中的一种。

4.根据权利要求1所述的一种净化钴电解液的方法,其特征在于,所述步骤3的精密过滤流量为150-230 ml/(a·m2·槽)。

5.根据权利要求1所述的一种净化钴电解液的方法,其特征在于,所述步骤4的配制液钴浓度为50-80g/l。

技术总结本发明涉及湿法冶金技术领域,具体为一种净化钴电解液的方法,具体实施步骤为:步骤1、将阳极液收集后输送至脱氯系统进行脱氯,去除阳极液中溶解的氯气,阳极液流量与电流密度相关;步骤2、将步骤1中脱氯后的阳极液与槽尾溢流的阴极液输送至压滤机一次压滤去除不溶性颗粒与杂物,压滤流量与电流密度相关;步骤3、将步骤2中的一次压滤后的阳极液输送至精密过滤器精密过滤去除不溶性微粒,精密过滤流量与电流密度相关;该工艺采用压滤机与精密过滤器二次过滤,将不溶性颗粒、杂物、不溶性微粒分开过滤,提升钴电解液洁净度,减少清槽作业,降低劳动强度,减小安全风险;通过去除钴电解液不溶性微粒提升电积钴物理质量。技术研发人员:岳志洲,周林华,芦小芳,钱崇磊受保护的技术使用者:金川集团镍钴有限公司技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240726/119957.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表