用于碱性电解水制氢的电解槽一体化电极及其制备方法

- 国知局

- 2024-07-27 11:53:20

本发明涉及电解水制氢,尤其是涉及一种用于碱性电解水制氢的电解槽一体化电极及其制备方法。

背景技术:

1、近年来,化石燃料的过度使用导致了严重的环境污染问题,科学家们也在不断致力于寻找一种清洁、可再生的替代能源。氢气是一种很有潜力的能量载体,其能量密度高达140mj/kg,在使用过程中对环境基本不造成污染。但是,如今超过90%的氢气来自于化石燃料,在生产过程中仍然会对环境造成大量的污染。从氢气的全生命周期来看,这种生产方式使得氢气不再具有清洁性。因此,必须改变氢气的来源,将“灰氢”转变为“绿氢”。考虑到我国风能和光伏产业的飞速发展,利用可再生能源电解水制氢是实现无污染生产氢气的最佳途径但是,电解水制氢也存在不足,其较高的能量消耗导致其经济成本居高不下,因此需要寻找合理的催化剂促进反应的进行。

2、目前,工业上最常用、技术最为成熟的电解水制氢方式是碱性电解水制氢,其最常用的电极材料为镍网。镍网虽然具有较好的导电性能,但是其催化性能和活性表面积都不高,严重影响着碱性电解水的效率,造成巨大的能量损失。为了克服镍网电极现存的缺陷,许多学者们都致力于研究高催化活性、高比表面积的碱性电解水电极,并通过水热法,喷涂法,电镀法等技术路线成功制备了多种电极材料。现有研究表明,具有无定形结构的镍基过度金属合金羟基氧化物(nimooh)是碱性电解水电极中析氧侧oer反应的高效催化剂,但是这种无定形结构也导致了其较差的导电性能。因此,学者们通常采用将这种高活性材料附着在高导电性的镍网表面,成功在实验室制备出了兼具高导电性与高催化活性的电极材料。

3、然而在实际工况条件下,当把这种电极装配到电解槽中后,却达不到理想的预期效果。这是由于电解槽的导电方式是将电流先通入金属极板,再通过金属极板导入电极表面。因此,使用表面负载催化剂的电极时,电流首先会经过电极表面这层低导电性的催化剂层才能进入到电极基底材料。在工业电解水的大电流条件下,巨大的欧姆电阻将导致严重的欧姆压降,反而增加了电能损耗。

4、因此,针对工业碱性电解槽的特殊结构,不能将实验室的电极制备方法与装配方法直接应用到工业电解槽中,而需要重新设计一种适用于电解槽的一体化电极,使得电极在导电性能不被损耗的同时充分发挥出其催化活性,实现高效的电解水。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种用于碱性电解水制氢的电解槽一体化电极及其制备方法,制备的电解槽一体化电极避免了流场与电极表面催化剂的直接接触,降低欧姆电阻,并保留了催化活性面积,综合提升了电解槽系统的性能。

2、本发明的目的可以通过以下技术方案来实现:

3、本发明提供一种用于碱性电解水制氢的电解槽一体化电极的制备方法,包括以下步骤:

4、s1:焊接,将镍网与流场板上流道顶部的表面焊接,形成流场板一体化电极;

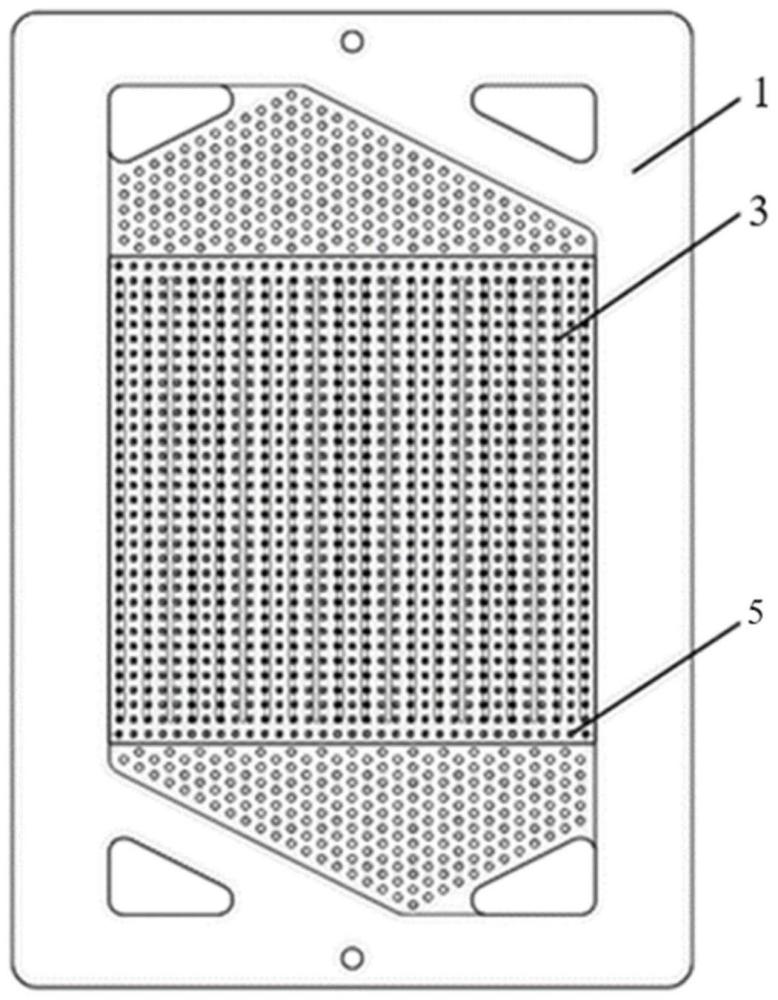

5、s2:预处理,将s1中焊接好的流场板一体化电极进行清洗,去除表面氧化层;

6、s3:电镀催化层,在两电极体系下,以s1中得到的流场板一体化电极为工作电极,镍板为对电极,电镀前期将流场板一体化电极置于含镍、铁的电镀液a中电镀,电镀后期将其置于含镍、铁的电镀液b中电镀,进而在流场板一体化电极表面沉积一层梯度多孔镍铁合金镀层;

7、s4:将s3中沉积镍铁合金镀层的流场板一体化电极装配于金属极板上预留的流场板空隙,得到用于碱性电解水制氢的电解槽一体化电极。

8、进一步地,s3中,所述电镀液a为镍铁金属盐的水溶液,所述镍铁金属盐的水溶液中包括氯化镍、氯化亚铁和产气添加剂,所述氯化镍的浓度为0.01~1mol/l,所述氯化亚铁的浓度为0.01~1mol/l,所述产气添加剂为氯化铵,所述氯化铵的浓度为0.5~2mol/l。

9、进一步地,s3中,所述电镀液b为镍铁金属盐的水溶液,所述镍铁金属盐的水溶液中包括氯化镍、氯化亚铁和产气添加剂,所述氯化镍的浓度为0.01~1mol/l,所述氯化亚铁的浓度为0.01~1mol/l,所述产气添加剂为氯化铵,所述氯化铵的浓度为2~5mol/l。

10、进一步地,s3中,所述电镀时间为10min,电镀温度为5~60℃,电流密度为在10min内均匀地由0a/cm2增加至10a/cm2。

11、进一步地,s3中,在电镀前将流场板的背面和侧面均粘贴绝缘胶带,以防止流场板的背面和侧面与电镀液接触发生反应。

12、进一步地,s3中,电镀时,将所述流场板一体化电极垂直于水平面置于电镀液中,采用氢气泡模板法在电极和流场板流道表面电镀梯度多孔镍铁合金镀层。

13、进一步地,s3中,电镀完成后,移除流场板背面和侧面的绝缘胶带,并用去离子水清洗、晾干。

14、本发明提供一种用于碱性电解水制氢的电解槽一体化电极,所述电解槽一体化电极包括金属极板、流场板、镍网和沉积在镍网表面的梯度多孔镍铁合金镀层。

15、进一步地,所述金属极板与流场板为可拆卸结构;

16、所述流场板上设有流场结构,所述流场结构包括平行流场结构、蛇形流场结构和乳突流场结构。

17、进一步地,所述梯度多孔镍铁镀层包括内部孔和外部孔,所述内部孔的最小孔径为1~5μm,外部孔的最大孔径为20~100μm。

18、与现有技术相比,本发明具有以下优点和有益效果:

19、1、本发明制备的电解槽一体化电极避免了流场板与电极表面催化剂的直接接触,电流不用流经低导电性的催化剂表面而是直接导入电极基底材料,极大的降低了欧姆电阻;同时,电解槽流道和电极表面的其他位置均覆盖着催化活性物质,有效地增大了电解水的反应面积,提升了电解效率。

20、2、本发明兼顾了电极在电解槽中的导电性与反应活性,有效避免了由于接触电阻所造成的欧姆损失,且最大程度的保留了催化活性面积,综合提升了电解槽系统的性能。

技术特征:1.一种用于碱性电解水制氢的电解槽一体化电极的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种用于碱性电解水制氢的电解槽一体化电极的制备方法,其特征在于,s3中,所述电镀液a为镍铁金属盐的水溶液,所述镍铁金属盐的水溶液中包括氯化镍、氯化亚铁和产气添加剂,所述氯化镍的浓度为0.01~1mol/l,所述氯化亚铁的浓度为0.01~1mol/l,所述产气添加剂为氯化铵,所述氯化铵的浓度为0.5~2mol/l。

3.根据权利要求1所述的一种用于碱性电解水制氢的电解槽一体化电极的制备方法,其特征在于,s3中,所述电镀液b为镍铁金属盐的水溶液,所述镍铁金属盐的水溶液中包括氯化镍、氯化亚铁和产气添加剂,所述氯化镍的浓度为0.01~1mol/l,所述氯化亚铁的浓度为0.01~1mol/l,所述产气添加剂为氯化铵,所述氯化铵的浓度为2~5mol/l。

4.根据权利要求1所述的一种用于碱性电解水制氢的电解槽一体化电极的制备方法,其特征在于,s3中,所述电镀时间为10min,电镀温度为5~60℃,电流密度为在10min内均匀地由0a/cm2增加至10a/cm2。

5.根据权利要求1所述的一种用于碱性电解水制氢的电解槽一体化电极的制备方法,其特征在于,s3中,在电镀前将流场板的背面和侧面均粘贴绝缘胶带,以防止流场板的背面和侧面与电镀液接触发生反应。

6.根据权利要求1所述的一种用于碱性电解水制氢的电解槽一体化电极的制备方法,其特征在于,s3中,电镀时,将所述流场板一体化电极垂直于水平面置于电镀液中,采用氢气泡模板法在电极和流场板流道表面电镀梯度多孔镍铁合金镀层。

7.根据权利要求1所述的一种用于碱性电解水制氢的电解槽一体化电极的制备方法,其特征在于,s3中,电镀完成后,移除流场板背面和侧面的绝缘胶带,并用去离子水清洗、晾干。

8.一种如权利要求1-7任一所述制备方法得到的用于碱性电解水制氢的电解槽一体化电极,其特征在于,所述电解槽一体化电极包括金属极板、流场板、镍网和沉积在镍网表面的梯度多孔镍铁合金镀层。

9.根据权利要求8所述的一种用于碱性电解水制氢的电解槽一体化电极,其特征在于,所述金属极板与流场板为可拆卸结构;

10.根据权利要求8所述的一种用于碱性电解水制氢的电解槽一体化电极,其特征在于,所述梯度多孔镍铁镀层包括内部孔和外部孔,所述内部孔的最小孔径为1~5μm,外部孔的最大孔径为20~100μm。

技术总结本发明涉及一种用于碱性电解水制氢的电解槽一体化电极及其制备方法。将镍网与流场板上流道顶部的表面焊接,形成流场板一体化电极;焊接好的流场板一体化电极进行清洗,去除表面氧化层;在两电极体系下,以流场板一体化电极为工作电极,镍板为对电极,在流场板一体化电极表面沉积一层梯度多孔镍铁合金镀层,随后将其装配于金属极板上预留的流场板空隙中,得到用于碱性电解水制氢的电解槽一体化电极。与现有技术相比,本发明制备的电解槽一体化电极避免了流场与电极表面催化剂的直接接触,极大地降低了欧姆电阻;同时,电解槽流道和电极表面的其他位置均覆盖着催化活性物质,有效的增大了电解水的反应面积,提升了电解效率。技术研发人员:金黎明,杨路宇,张存满,耿振受保护的技术使用者:同济大学技术研发日:技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240726/120016.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表