纳米光机械陀螺仪及其制备方法

- 国知局

- 2024-07-27 12:36:18

1.本发明涉及惯性传感器领域,尤其涉及纳米光机械陀螺仪及其制备方法。背景技术:2.基于mems(micro‑electro‑mechanical system,微电子机械系统)技术的微型惯性导航系统具有体积小、重量轻、功耗低等优点,同时克服了卫星导航系统存在的易被干扰、存在盲区、可被误导等问题,已在工业控制、航空航天、消费电子等领域得到广泛应用。作为惯性导航系统核心元件,陀螺仪用来获取平台转动的角速度或者角度信息。陀螺仪是惯性导航系统的主攻方向。在武器装备领域,智能武器或灵巧炸弹以及深井钻探等特殊应用环境(高冲击、小体积、高振动、远射程、高精度)对陀螺仪提出了更加严苛的要求(抗冲击、小尺寸/小载荷、耐振动、高性能)。因而,研发高性能、高可靠性微型陀螺仪具有重要的意义。3.陀螺仪主要分为光学陀螺仪和mems陀螺仪两大类。光学陀螺仪基于萨格纳克(sagnac)效应研制而成,具有最好的精度和最优的性能,尤其是激光型光学陀螺。然而光学陀螺仪尺寸大、重量重、功耗高,不利于现代化电子装备的微型化和集成化。另外一种方案则是基于mems技术所加工的微型陀螺器件,利用科里奥利效应(coriolis effect),通过悬浮可动微结构在平台转动中所受的科氏力产生的位移来探测平台的转动角速度或者转动角度,通过把换能结构、检测结构等集成在一片毫米级芯片上,实现了更高的集成度。4.然而,大多数mems陀螺仪是通过测量悬浮可动微结构的位移来进行检测科氏力的大小,进而得到角速度信息。为了提高陀螺仪灵敏度,一般降低可动微结构的弹性刚度,因而会增大陀螺仪的机械噪声,降低了其角度分辨率。悬浮的可动微结构易受外界加速度和振动的影响,降低了陀螺仪的稳定性和可靠性。由于振动式mems陀螺仪具有悬浮的可动微结构,在大冲击下(>10000g)容易失效,因而限定了微机械陀螺仪的应用场合。5.为了提高微机械陀螺仪的抗振动特性,研究人员提出了双质量块或四质量块的微机械振动式陀螺仪,利用差分输出及有源补偿的方案来降低振动引起的陀螺噪声。此方案在一定程度上提高了微机械陀螺仪的稳定性和分辨率,但同时也增加了结构设计的难度和电路系统的复杂度。6.另外一种基于声表面波(surface acoustic wave,saw)的微机械振动式陀螺仪没有悬浮可动微结构,利用激励叉指电极在压电材料表面激发驱动声表面波,并采用逆压电效应,通过检测叉指电极来测量平台转动所激发的检测声表面波,从而得到平台的转动角速度。由于电学检测灵敏度低、驱动回路和检测回路存在电学串扰等问题,因而声表面波微机械陀螺仪的性能非常有限,无法满足工业控制、武器装备等应用领域所需的高性能的要求。亟需一种新的技术方案,来解决微机械振动式陀螺仪所面临的这些技术难题。技术实现要素:7.针对振动式微机械陀螺仪抗冲击、耐振动性能差和声表面波陀螺仪检测灵敏度低等问题,本发明将mems和纳米硅光子技术相结合,提出了一种新型的纳米光机械陀螺仪,旨在提高陀螺仪的灵敏度、抗冲击和耐振动性能。8.根据本发明实施例的一方面,一种纳米光机械陀螺仪,包括压电基底,该压电基底上设置有:声表面波谐振器;位于所述声表面波谐振器的谐振腔内放大陀螺仪转动所产生的科氏力的质量点阵;光波导;以及位于所述质量点阵一旁的放大应力对所述光波导的调制作用的光学谐振环,所述光学谐振环与所述光波导耦合,所述光波导两端分别设有耦合输入光学信号的一个光栅和耦合检测光学信号的另一个光栅,所述一个光栅和所述另一个光栅正上方分别固定发射光学信号的光源和检测光学信号的光电探测器。9.在一些示例中,所述声表面波谐振器包括叉指换能器和反射电极,所述谐振腔位于两个相对放置的所述叉指换能器之间,所述叉指换能器包括相对交叉放置的两个叉指电极,所述叉指电极梳柄部分由汇流条连接。10.在一些示例中,所述叉指换能器和所述反射电极之间的间距小于或等于四分之一个所述叉指电极的周期长度;所述谐振腔长度为(n+0.95)至(n+1)倍个所述叉指电极的周期长度,所述光学谐振环和所述质量点阵的间距为(n+0.95)至(n+1)倍个所述叉指电极的周期长度,n为非负整数;所述光波导和所述光学谐振环之间有一定间隙。11.在一些示例中,所述叉指电极为单指结构或分裂指结构,所述叉指电极的金属化比率为0.25‑0.75,所述叉指电极的材料至少是金、铝、钼、铜、银、镍、钛和钋中的一种。12.在一些示例中,所述反射电极是由汇流条把叉指梳柄两端部分连接成整体而形成的短路栅结构,或者是叉指间相互独立而形成的开路栅结构;当所述叉指电极采用单指结构时,所述反射电极指宽为所述叉指换能器所述叉指电极指宽的正整数倍;当所述叉指电极采用分裂指结构时,所述反射电极指宽为所述叉指换能器所述叉指电极指宽的2n倍,n为正整数;所述反射电极叉指宽度与叉指间隙的宽度比例和反射电极金属比率都与所述叉指电极相同;所述反射电极的材料至少是金、铝、钼、铜、银、镍、钛和钋中的一种。13.在一些示例中,所述质量点阵中的质量点为多边形,所述质量点之间的间距为0.95‑1倍个所述叉指电极周期长度,所述质量点阵的材料至少是金、铝、钼、铜、银、镍、钛和钋中的一种。14.在一些示例中,所述光学谐振环由非晶硅制成,其为两个半圆弧波导和两个矩形波导连接成的环形结构,所述半圆弧波导的直径为(n+0.95)至(n+1)倍个所述叉指电极周期长度,宽度和所述矩形波导宽度相同。15.在一些示例中,所述的光波导由非晶硅制成,包括连接所述光栅的矩形波导,与所述光学谐振环耦合的耦合波导,和连接所述矩形波导和所述耦合波导的圆弧连接波导组成。16.在一些示例中,所述一个光栅和所述另一个光栅是在光栅基体上刻蚀槽而形成,所述光栅基体为圆弧形或方形;当所述光栅基体为圆弧形时,所述槽为圆弧槽;当所述光栅基体为方形时,所述槽为方形槽;所述槽的宽度和相邻两个所述槽之间的间距相同。17.根据本发明实施例的另一方面,一种所述的纳米光机械陀螺仪的制备方法,包括如下步骤:18.准备压电基底圆片并清洗表面;19.在所述压电基底上沉积非晶硅,在所述非晶硅上光刻图形化所述光学谐振环、所述光波导和所述光栅基体,刻蚀所述非晶硅,制备出所述光学谐振环、所述光波导和所述光栅基体;20.在所述光栅基体上光刻图形化光栅刻蚀槽,刻蚀光栅刻蚀槽,从而制备出所述一个光栅和所述另一个光栅;21.采用光刻、热蒸发和剥离工艺在所述压电基底上制备所述叉指换能器、所述反射电极和所述质量点阵;22.沉积氧化硅,光刻图形化电学连接孔,刻蚀氧化硅,露出金属焊盘;23.采用倒装焊工艺将所述光源和所述光电探测器分别固定在所述一个光栅和所述另一个光栅正上方。24.本发明的有益技术效果是:25.本发明纳米光机械陀螺仪的叉指换能器和反射电极组成的声表面波谐振器在谐振腔内产生驻波,质量点阵可放大陀螺仪转动所产生的科氏力,光学谐振环可放大应力对敏感波导的调制作用,光源发射出光学信号,光电探测器检测光源发出的光学信号,光波导两端的一个光栅耦合输入光学信号,另一个光栅耦合检测光学信号;当陀螺仪绕x轴转动时,在科氏力作用下,质量点阵处产生垂直于驻波的声表面波,声表面波中的周期性应力变化引起光学谐振环的光学性质变化,从而引起光波导中光学信号变化,光电探测器检测出光学信号发生的变化,从而检测出科氏力大小,进而推算出陀螺仪角速度的大小。26.本发明纳米光机械陀螺仪无机械悬浮结构,因而耐冲击抗振动;采用压电激振和纳米集成光学检测的方式,因此灵敏度好、分辨率高。附图说明27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单地介绍。28.图1是根据本发明一实施例的纳米光机械陀螺仪整体示意图。29.图2是根据本发明一实施例的叉指换能器示意图。30.图3是根据本发明一实施例的光学谐振环和光波导示意图。31.图4是根据本发明一实施例的圆弧光栅示意图。32.图5是根据本发明一实施例的方形光栅示意图。33.图6是根据本发明一实施例的纳米光机械陀螺仪信号检测流程图。34.图7是根据本发明一实施例的纳米光机械陀螺仪制备方法流程图。35.图8是图7所示的纳米光机械陀螺仪加工工艺流程图。36.图9是根据本发明另一实施例的纳米光机械陀螺仪制备方法流程图。37.图10是图9所示的纳米光机械陀螺仪加工工艺流程图。38.图11是根据本发明另一实施例的纳米光机械陀螺仪整体示意图。39.图12是根据本发明又一实施例的纳米光机械陀螺仪整体示意图。40.图13是图12所示的纳米光机械陀螺仪加工工艺流程图。41.附图标记说明:[0042]1‑压电基底;2‑叉指换能器,2‑1‑叉指电极;2‑2‑汇流条;3‑反射电极;4‑质量点阵;5‑光学谐振环;5‑1‑光学谐振环半圆弧波导;5‑2‑光学谐振环矩形波导;6‑光波导;6‑1‑光波导矩形波导;6‑2‑光波导圆弧连接波导;6‑3‑光波导耦合波导;7‑光栅;7‑1‑光栅基体;7‑2‑光栅刻蚀槽;8.氧化硅;9‑光电探测器;10‑光源;11‑金锡焊料。具体实施方式[0043]图1示出了纳米光机械陀螺仪,其包括压电基底1以及设置在压电基底1上表面的叉指换能器2、反射电极3、质量点阵4、光学谐振环5、光波导6和光栅7,两个叉指换能器2相对设置,两个叉指换能器2之间为谐振腔,外侧为反射电极3,质量点阵4位于所述谐振腔中,两个光学谐振环5分别位于质量点阵4两侧,光学谐振环5外侧为光波导6,光栅7位于光波导6末端。此外,光源10和光电探测器9分别固定在两个光栅7正上方。[0044]压电基底1材料可以是铌酸锂、钽酸锂或者石英等。[0045]叉指换能器2包括相对交叉放置的两个叉指电极2‑1;叉指电极2‑1梳柄部分由汇流条2‑2连接,如图2所示。[0046]抑制声波反射的叉指电极2‑1可以是单指结构,也可以是分裂指结构;叉指电极的金属化比率为0.25‑0.75;叉指电极的材料至少是金、铝、钼、铜、银、镍、钛和钋中的一种。[0047]反射电极3可以是由汇流条把叉指梳柄两端部分连接成整体而形成的短路栅结构,也可以是叉指间相互独立而形成的开路栅结构。当叉指电极2‑1采用单指结构时,反射电极3指宽为叉指换能器2叉指电极2‑1指宽的正整数倍;当叉指电极2‑1采用分裂指结构时,反射电极3指宽为叉指换能器2叉指电极2‑1指宽的2n倍(n为正整数)。反射电极3叉指宽度与叉指间隙的宽度比例和反射电极3金属比率都与叉指电极2‑1相同。。反射电极3的材料至少是金、铝、钼、铜、银、镍、钛和钋中的一种。在一种可能的实施方式中,反射电极3由汇流条把梳柄两端部分连接成整体,形成短路栅结构;反射电极3指宽为叉指换能器2叉指电极2‑1指宽的两倍;反射电极3叉指宽度与叉指间隙的宽度比例、反射电极3金属比率和反射电极3厚度都与叉指电极2‑1相同。[0048]质量点阵4中的质量点可以由菱形、方形、六边形和八边形等多边形组成;质量点之间的间距为0.95‑1倍个叉指电极2‑1周期长度;质量点阵4的材料至少是金、铝、钼、铜、银、镍、钛和钋中的一种。[0049]叉指换能器2、反射电极3和质量点阵4的材料都可采用金,厚度都可为0.3微米。[0050]光学谐振环5由非晶硅制成,其为两个半圆弧波导5‑1和两个矩形波导5‑2连接成的环形结构,整体为田径场形,如图3所示;矩形波导5‑2长度比所述谐振腔的长度稍长,半圆弧波导5‑1的直径为(n+0.95)至(n+1)倍个叉指电极2‑1周期长度,宽度和矩形波导5‑2宽度相同。[0051]光波导6由非晶硅制成,其包括连接光栅7的矩形波导6‑1、耦合波导6‑3和圆弧连接波导6‑2,如图3所示;耦合波导6‑3长度不少于20微米,和光学谐振环5的距离不多于0.5微米,耦合长度不少于20微米;耦合波导6‑3和光学谐振环5矩形波导5‑2相互平行;圆弧连接波导6‑2由两个四分之一圆弧组成,两个所述圆弧总直径和矩形波导6‑1与耦合波导6‑3之间的距离相等。[0052]光栅7是在光栅基体7‑1上刻蚀槽7‑2而形成。光栅基体7‑1可以是圆弧形,也可以是方形;如图4所示,当光栅基体7‑1为圆弧形时,槽7‑2为圆弧槽;如图5所示,当光栅基体7‑1为方形时,槽7‑2为方形槽,光栅7和光波导6之间由光栅基体7‑1尾部自由过渡。槽7‑2深度为光栅基体7‑1厚度的10%‑40%,槽7‑2的宽度和相邻两个槽7‑2的间距相同。[0053]光学谐振环5、光波导6和光栅7都由非晶硅组成,厚度可为220纳米。[0054]叉指换能器2和反射电极3之间的间距小于或等于四分之一个叉指电极2‑1周期长度,两个叉指换能器2之间的所述谐振腔长度为(n+0.95)至(n+1)倍个叉指电极2‑1周期长度,光学谐振环5和质量点阵4的间距也为(n+0.95)至(n+1)倍个叉指电极2‑1周期长度,n为非负整数;光波导6和光学谐振环5之间间距可为0.3微米,耦合长度可为30微米。[0055]叉指换能器2和反射电极3组成的声表面波谐振器在谐振腔内产生驻波;质量点阵4可放大陀螺仪转动所产生的科氏力;光学谐振环5可放大应力对敏感波导的调制作用;光源10发射出光学信号,光电探测器9检测光源10发出的光学信号;光波导6两端的一个光栅7耦合输入光学信号,另一个光栅7耦合检测光学信号。陀螺仪检测外界加速度的具体过程如图6所示,当陀螺仪绕x轴转动时,在科氏力作用下,质量点阵4处产生垂直于驻波的声表面波,声表面波中的周期性应力变化引起光学谐振环5的光学性质变化,光电探测器9检测出光学信号发生的变化,从而检测出科氏力大小,进而推算出陀螺仪角速度的大小。本申请的纳米光机械陀螺仪无机械悬浮结构,因而耐冲击抗振动;采用压电激振和纳米集成光学检测的方式,因此灵敏度好、分辨率高。[0056]所述的纳米光机械陀螺仪的制备流程如图7中的步骤1‑步骤4所示,具体制造工艺流程如图8(a)‑图8(g)所示:[0057]步骤1:准备压电基底1圆片并清洗表面;压电基底采用高机电耦合系数的128°yx的铌酸锂晶片。[0058]步骤2:采用lpcvd(low pressure chemical vapor deposition,低压化学气相沉积)、激光直写和rie(reactive ion etching,反应离子刻蚀)等工艺制备出光学谐振环5、光波导6和光栅基体7‑1;lpcvd沉积的非晶硅厚度将是光学谐振环5、光波导6和光栅基体7‑1的厚度,工艺流程图如图8(a)所示;采用激光直写光刻图形化光学谐振环5、光波导6和光栅基体7‑1,工艺流程如图8(b)所示;采用rie刻蚀非晶硅,制备出光学谐振环5、光波导6和光栅基体7‑1,工艺流程如图8(c)所示。[0059]步骤3:采用激光直写和rie等工艺制备出光栅7;采用激光直写工艺在光栅基体7‑1上光刻图形化光栅刻蚀槽7‑2,工艺流程如图8(d)所示;采用rie刻蚀光栅刻蚀槽7‑2至一定深度,从而制备出光栅7,工艺流程如图8(e)所示。[0060]步骤4:采用光刻、热蒸发和剥离等工艺在压电基底1上制备叉指换能器2、反射电极3和质量点阵4;叉指换能器2、反射电极3和质量点阵4材料采用金属金;光刻工艺流程图如图8(f)所示,剥离去胶后的工艺流程图如图8(g)所示。[0061]在一些示例中,提供另一种纳米光机械陀螺仪的制备方法,制备流程如图9中的步骤1‑步骤4所示,具体制造工艺流程如图10(a)‑图10(g)所示:[0062]步骤1:准备压电基底1圆片并清洗表面;压电基底1采用高机电耦合系数的128°yx的铌酸锂晶片。[0063]步骤2:采用光刻、热蒸发和剥离等工艺在压电基底1上制备叉指换能器2、反射电极3和质量点阵4;叉指换能器2、反射电极3和质量点阵4材料采用金属金;光刻工艺流程图如图10(a)所示,剥离去胶后的工艺流程图如图10(b)所示。[0064]步骤3:采用pecvd(plasma enhanced chemical vapor deposition,等离子体增强化学气相沉积)、激光直写和rie等工艺制备出光学谐振环5、光波导6和光栅基体7‑2;pecvd沉积的非晶硅厚度将是光学谐振环5、光波导6和光栅基体7‑1的厚度,工艺流程图如图10(c)所示;采用激光直写光刻图形化光学谐振环5、光波导6和光栅基体7‑1,工艺流程如图10(d)所示;采用rie刻蚀非晶硅,制备出光学谐振环5、光波导6和光栅基体7‑1,工艺流程如图10(e)所示。[0065]步骤4:采用激光直写和rie等工艺制备出光栅7;采用激光直写工艺在光栅基体7‑1上光刻图形化光栅刻蚀槽7‑2,工艺流程如图10(f)所示;采用rie刻蚀光栅刻蚀槽7‑2至一定深度,从而制备出光栅7,工艺流程如图10(g)所示。[0066]参见图11和图12,还可在在器件上沉积一层氧化硅8,光刻图形化电学连接孔,刻蚀氧化硅8,露出金属焊盘,工艺流程如图8(h)或图10(h)所示。一方面,氧化硅8能保护内部器件免受损伤,另一方面,铌酸锂的弹性模量具有负温度系数,氧化硅8的弹性模量具有正温度系数,氧化硅8沉积在铌酸锂压电基底1上,可减小由叉指换能器2和反射电极组3成的谐振器的谐振频率温度漂移。[0067]参见图12,纳米光机械陀螺仪还可集成光源10和光电探测器9。采用倒装焊工艺,使用金锡焊料11将光源10和光电探测器9分别固定在两个光栅7正上方,工艺流程如图13所示。光源10发出的光由一个光栅7输入,光电探测器9通过另一个光栅7检测出光波导中的光学信号变化。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122631.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

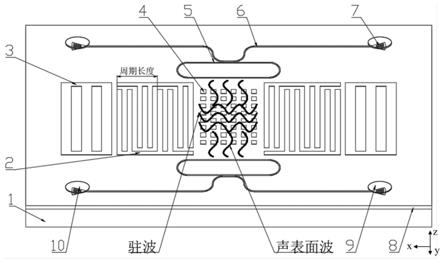

返回列表