半导体器件以及用于制造半导体器件的方法与流程

- 国知局

- 2024-07-27 12:44:20

1.本公开涉及半导体器件以及用于制造半导体器件的方法。背景技术:2.众所周知的是,电子、微机电以及微流体器件必须被保护以防止受到可能导致故障和损坏的外部媒介,诸如尘土、湿气以及侵蚀性物质的影响。在许多情况下,器件可以被密封在封装内,从机械以及流体的观点看封装将器件完全与外部环境隔离,同时使能电子或电磁耦合。然而,存在器件,特别是一些换能器通过它们的本质不仅需要与外部世界电连接而且因此不能从密封的封装中受益。例如,根据器件的类型和操作原理,电声换能器(麦克风和扬声器),压力传感器以及用于探测气体或挥发性物质的传感器必须流体耦合到环境,以用于接收和传输静态压力或压力变化。这些器件的封装因此被提供有开口,这一方面保证正确的操作,另一方面减少潜在的有害外部试剂穿透的危险。其他不能被密封的器件的示例是一些类型的致动器和多种微流体电路以及器件,诸如微型泵或微流体阀。3.已知的解决方案设想通过施加透气聚合物织物层(例如,膨体聚四氟乙烯,eptft)关闭开口或者提供具有非常小的横截面的通道或通风口形式的开口,以便防止在给定的直径以上的颗粒和灰尘的进入。然而,两种解决方法都具有限制,在第一情况下,施加织物层需要非常大的成本,这是由于操作仅可以通过在单个装置上拾取和放置执行并且不可以在晶片级机械加工期间执行。通道或通风口可以在晶片级制造期间被提供,但是,假设为了提供足够的机械保护,封装通常具有可观的厚度,可能难以减少通道的直径直到保证所需的保护。因此,细颗粒可以到达将被保护的装置。技术实现要素:4.本公开旨在提供使上述描述的限制被克服或至少减弱的半导体器件以及用于制造半导体器件的方法。5.本公开涉及一种器件,其包括基底上的换能微结构的器件。存在盖,其耦合至基底并且具有面向基底的第一面以及外部第二面。通道穿过盖从第二面延伸到第一面并且与换能微结构流体连通。通道包括内部侧壁。多孔多晶硅的保护膜跨过通道并且位于通道的内侧壁上。附图说明6.为了更好地理解本公开,现在将仅通过非限制性示例并参考附图来描述其一些实施例,其中:7.图1示出了根据本公开的实施例的半导体器件的截面图;8.图2示出了图1的器件的放大的细节;9.图3示出了根据本公开的不同实施例的穿过半导体器件的截面图;10.图4示出了根据本公开的另一实施例的半导体器件的截面图;11.图5至图14示出了根据本公开的另一个实施例的用于制造半导体器件的工艺的连续加工步骤中的半导体晶片;12.图15是根据本公开的另一实施例的半导体器件的截面图;13.图16至图19示出了根据本公开的不同实施例的用于制造半导体器件的工艺的连续加工步骤中的半导体晶片;以及14.图20示出了包括根据本公开的半导体器件的电子系统的简化框图。具体实施方式15.参考图1,一种根据本公开的实施例的半导体器件,特别是由数字1指示的换能器,包括基底2、集成在基底2中的换能微结构3、以及盖5。在说明的示例中,换能器1是压力传感器,以及换能微结构3包括在一侧闭合室7的弹性换能膜6。在其他未示出的实施例,半导体器件可以是不同类型的换能器,诸如,通过非限定示例的方式,电声换能器(麦克风或扬声器)或用于检测气体或挥发性物质的传感器;致动器;微流体器件,包括微流体电路以及可能的微流体部件,诸如微泵以及可能的微流体阀。例如,半导体器件可以是所谓“片上实验室”,该半导体器件需要至少一个入口,用于将待分析的生物样本或试剂从外部引入到微流体电路。此外,要理解的是换能微结构不必须包括可移动或可变形零件。例如,易挥发性物质传感器中的换能微结构可以包括具有固定的几何结构的区域,所述几何结构使用具有电特性的材料获得,该材料的电特性取决于研究的材料的浓度。16.换能膜6相对于室7的面可以是自由的或使用钝化层8涂覆的并且与外部环境连通,如在下文被详细阐述的。钝化层8的厚度以及刚性在任何情况都被选择为使能作为在检测范围内的压力变化的结果的换能膜6的变形。17.在一个实施例中,换能微结构3通过弹性悬置元件10被连接到基底2的剩余部分。18.盖5包括:半导体材料(例如单晶硅)的体部4,以及具有邻近基底2的第一面5a,面5a接合到基底2,以及第二面5b面向外。盖5具有厚度,以便诸如提供到换能微结构3的机械保护,以及在第一方向上具有的厚度例如包括在100μm至700μm之间。19.台座或延伸部11从盖5的第一面5a延伸,其被涂覆有相应的耦合涂层12(例如由锗制成)内,并且台座11被接合到基底2的相应的结合焊盘13。台座11具有相对于盖5的第一面5a的高度,以便在盖5(特别是第一面5a)与基底2之间创建间隙14。例如,台座11在第一方向的高度可以被包括在1μm与10μm之间。换能微结构3和间隙14连通。20.在图1的实施例中,通道15从第二面5b穿过盖5延伸到第一面5a。通道15因此具有向外开放的第一端部以及和换能微结构3连通的到间隙14的第二端部。通道15具有与第一方向横向的在第二方向上的直径,该直径根据设计偏好选择并且例如包括在10μm与30μm之间。21.如在图2中更详细示出的,盖5包括由多孔多晶硅制成并且可透过气态物质的保护膜17,该保护膜17被布置为跨通道15布置。可以理解的是,保护膜17可以在通道15的第一端处被定位于盖5的第二表面5b上,或在通道15的第二端处被定位在盖5的第一面5a上,或沿着通道15被定位在第一端与第二端之间的中间位置。特别地,保护膜17是多孔多晶硅区域18的一部分,多孔多晶硅区域18从盖5的第一面5a延伸向通道15的内部,并且多孔多晶硅区域18涂覆在第一面5a与保护膜17之间的通道15自身的侧表面。在一个实施例中,保护膜17在两侧被释放。22.保护膜17的孔隙率被选择使得抑制粒状固体材料、灰尘、并且使能气体物质通过。在一个实施例中,形成保护膜17的多晶硅的孔19(图2)可以具有包括在5nm与50nm之间的等效直径。通过此处的“等效直径”我们意味具有圆形或圆形通道截面的尘土直径以及等于孔的平均通道截面的面积的管道。孔19,在图2中出于简明表示为具有恒定截面的直线通道,实际上沿着具有可变横截面的一般曲线延伸。此外,保护膜17的孔19的尺寸和密度使得空/满率在5%到30%之间。以这些特性,保护膜17能够保持成滴的水。事实上,作为表面张力的结果,在没有在保护膜17的两侧施加压力差的情况下,水滴不能渗入孔19。通道15相对于膜6的中心偏移。23.参考图3,在由100表示的封装半导体传感器的实施例中,包括多个通道115,该通道115穿过盖105从第二面105b延伸到第一面105a。每个通道115被提供具有相应的由多孔多晶硅制成的保护膜117。保护膜117是多孔多晶硅的区域118的一部分并且对于气态物质是可渗透的,多孔多晶硅的区域118从盖105的第二面105b朝向相应的通道115的内部延伸并且涂覆在第二面105b与保护膜117之间的通道115自身的侧表面。通道115的数目、尺寸以及位置在设计偏好的基础上被确定。24.多个通道115位于台座11之间。通道115可以通过来自邻近的通道的相等的距离间隔。更接近第一个台座11的第一个通道被对准到膜6的第一侧。第二个通道被布置为覆盖膜6。第三个通道在膜的第二侧。第二通道在第一通道和第三通道之间。在图4中示出的实施例中,在封装的半导体换能器200中,保护膜217形成多晶硅的区域218的一部分,多晶硅区域218从盖205的第二外面205b朝向通道215内部延伸并且涂覆在第二面205b与保护膜217之间的通道215自身的侧表面。膜217包括第二面205b上的一部分以及通道215的侧表面或内部侧壁的一部分。侧表面上的部分部分地延伸到通道中,使得更多侧壁没有被侧表面217的部分的膜覆盖。25.膜217在第二面205b上并且台座在第一面205a上,膜和台座彼此相对。26.图1的半导体换能器1的封装可以参考图5至图13描述的方法被制造。27.换能微结构3根据已知方法,使用微结构半导体晶片2′被获得(在图14中可见)。28.为了制造图1中的盖5,包括单晶硅的主体层4′的盖半导体晶片5′通过由第一掩模20b限定的第一电阻结构20a蚀刻,如图5中示出。主体层4′被去除对应于台座11的高度的厚度,台座11在由第一掩模20保护的区域中形成。高度为表面5a到台座的最外表面。29.盖半导体晶片5′继而使用第二抗蚀剂结构21a(使用第二掩模21b限定)干蚀刻以打开沟槽23,如图6所示。在本文中说明的示例中,使用各向异性干蚀刻,但是根据设计偏好,同等地湿蚀刻可以被使用。30.然后(图7),在盖半导体晶片5′上,在第一面5a上和沟槽23内相继形成多孔多晶硅的阻挡层24和保护层25,并且该停止层24和保护层25可渗透气态物质。′停止层24可以是热学地沉积或生长的氧化硅层。备选地,可以使用可针对多晶硅以选择性方式蚀刻的不同材料,例如多层氧化硅和氮化硅。保护层25被沉积在停止层24上以及可以有包括在80nm与150nm之间的厚度。此外,孔的直径以及保护硅层25的空/满率在上面描述的保护膜17的设计偏好的基础上被选择。例如,保护层25具有包括在5nm至50nm之间的等效的直径的孔。孔的尺寸以及密度使得空/满率被包括在5%以及30%之间。31.停止层24以及保护层25以一致的方式盖半导体晶片5′的第一面5a、沟槽23的侧壁以及底部。保护层25在沟槽23的底部上形成保护膜17。32.在停止层24以及保护层25已经被形成后,抗蚀剂结构26a经由第三掩模26b被沉积以及限定,以便保护沟槽23的内部,如图8所示。停止层24以及保护层25在它们没有由第三抗蚀剂结构26a(图9)保护的位置被选择性地蚀刻,。多孔多晶硅的区域18因此被获得,该区域18通过停止结构24′从盖半导体晶片5′的主体单晶硅的层中被分离,停止结构24′由停止层24的剩余部分限定。33.在第三抗蚀剂结构26a已经被去除后,耦合层28(例如锗),以一致的方式被沉积在半导体晶片5′上(图10)。34.第四抗蚀剂结构继而经由第四掩模29b(图11)被沉积以及限定。第四抗蚀剂结构29a涂覆台座11以及环绕它们的耦合层28。没有被第四抗蚀结构保护的耦合层28被选择性地蚀刻并且被去除。耦合涂层12因此被创建,如图12所示。35.参考图13,盖半导体晶片5′在对应于(即,对准)于沟槽23的位置被翻转以及使用显著各向异性的蚀刻在背面蚀刻(例如蚀刻沟槽),直到到达停止结构24′,停止结构24′在该步骤中保护多孔晶硅区域18。通道15因此被完成。停止结构24′继而被选择性地蚀刻。特别地,停止结构24′被暴露在通道15内的部分被去除,因此释放保护膜17。因此,保护膜17在横向于通道15的纵轴线的方向上延伸。通道15在保护膜17的相对侧上的部分通过多孔多晶硅的保护性的膜17互相连通。36.盖半导体晶片5′最后接合到微结构半导体晶片2′的结合焊盘以形成复合晶片(图14),该复合晶片被切割,因此获得图1的半导体换能器的封装的多个示例。每个示例包括微结构半导体晶片2′的一部分,其限定了基底2并且包括换能微结构3,以及盖半导体晶片5′的一部分,盖半导体晶片5′的一部分限定了盖5。37.为了生成图3的封装半导体换能器100,所述方法可以通过修改掩模21以及26,以及在盖半导体晶片后侧上的沟槽的蚀刻来被立刻修改,使得开启所需数目的通道,而不是仅一个。38.为了制造图4的封装的半导体换能器100,在台座11已经被形成之后,封装半导体晶片被翻转。加工操作在盖半导体晶片(第二面205b)的背面进行,如已经被描述的,直到停止层24以及保护性硅层25被蚀刻以形成多晶硅区域218以及停止结构24′为止。在沉积锗耦合层之前,晶片被再一次翻转。加工操作继续进行,在盖半导体晶片的第一面205a形成并且限定耦合层,以及以各向异性蚀刻主体层来形成通道215,接着在通道215内选择性去除停止层。盖半导体晶片被接合到半导体晶片2′的微结构以及在因此被获得的沉积晶片的单独切割后,图4的封装半导体换能器200的示例被获得。39.参考图15,封装半导体换能器按照本公开的实施例的由数字300表示,并且其包括基底2,换能微结构3在基底2以及盖305中集成。40.盖305包括主体层324、停止层324、结构层341以及由多孔多晶硅支撑并且可透过气态物质的保护层325。氧化硅的停止层324被插置在主体层304与结构层341之间,主体层具有单晶硅,并且结构层341相对于结构层341选择性的可被蚀刻的材料,例如氮化硅。41.通道315从盖的第二面305b通过主体层304、停止层324、以及结构层341延伸到第一面305a。保护层325在通道315中形成保护膜317。更精确地,保护层325(覆盖盖305的第一面305a)穿透进入通道315,基本涂覆通道315侧表面,直到结构层341和停止层324之间的交界面343为止。在交界面343的深度,保护层325在横向于通道315的纵轴线的方向上延伸以形成保护膜317。42.盖305的第一面305a通过台座311被接合到基底2,台座311用作粘附结构并且同时具有高度,以便创建在基底2与盖305之间的间隙314。43.微结构3通过通道315和外部连通,以及保护膜317,该保护膜317使气态物质能够通过。44.根据用于制造图15的封装半导体换能器的方法在图16-19中示出,其中换能微结构使用如已经描述的微结构半导体晶片2′获得,盖半导体晶片305′最初包括体层304。停止层324以及结构层341被连续地形成在体层304(图16)上。45.结构层341继而使用用于打开腔345的掩模320被选择性地蚀刻,腔345延伸直到停止层324,如图17所示。46.保护层325继而被形成在盖半导体晶片305′(图18)的第一面上,盖半导体晶片305′继而被翻转以及在背面,即,在第二面305b的侧上,在对应于(对准)相应的腔345(图19)的位置蚀刻。特别地,显著各向异性沟槽蚀刻首先被执行直到停止层324,以及继而停止层324在其被暴露处被蚀刻。以这种方式,保护膜317被释放以及通道315被完成。47.保护层325被选择性地蚀刻以暴露结构层341,然后在此处台座311被形成。48.盖半导体晶片305′最终接合到微结构半导体晶片的结合焊盘以形成复合晶片,其继而被切割,因此获得图15的封装半导体换能器的多个示例。每个示例包括微结构半导体晶片2′的一部分,其限定基底2并且包括换能微结构3,以及一部分盖半导体晶片305′,盖半导体晶片305’的该部分限定盖305。49.所描述的本公开呈现各种优点。从结构的观点来看,穿过一个或多个通道的保护膜的存在防止了装置内的微粒和灰尘对换能微结构的任何污染,而不会危及与外界的流体连接,特别是对于气态物质。此外,保护膜防止或至少阻碍少量液体的进入,例如由于暴露于飞溅或运动活动期间的使用。例如,在水的情况下,保护膜的孔的直径是足够的以防止由于表面张力导致的液滴进入。50.由于换能微结构,换能器的适当操作被确保,尽管保持保护不受污染物影响,在任何情况下充分地保留以及耦合到将被检测的量(压力、物质,等),这归功于保护膜的多孔性。实际上,对通道最小直径的限制甚至可以至少部分被放松,这是由于对污染物的阻挡效果由保护膜有效执行。因此,保护膜的存在也提供盖的设计的更大的灵活性。51.关于制造方法,停止层在多孔多晶硅以及体层之间的使用使能在晶片级机械加工期间以简单的方式限定以及释放在通道内的保护膜。用于在分隔后在器件级上施加聚合物膜的操作可以被避免,伴随可观的花费的降低。此外,停止层以及多孔多晶硅层可以使用机械加工的半导体的标准技术形成,因此是以可靠的以及廉价的方式形成。保护膜的其他特性,诸如空隙率和厚度,易于被控制。52.在打开在一侧的沟槽以及继而在对侧进行各向异性蚀刻之前,主体层在两侧被蚀刻,使得能够获得通过横穿盖的通道的极端的形状比率。此外,通道可以在没有任何变薄盖晶片的需要的情况下被形成以及因此不降低其机械抗性。这增加了设计以及制造半导体换能器的灵活性。53.图20示出了可以是任何类型的电子系统400,特别是但不排除为可佩戴装置,例如手表、手镯或智能手环、计算机,诸如大型机、个人计算机、笔记本计算机或平板计算机;智能电话;数字音乐播放器,数字照相机或任何其它被设计为处理、存储、发送或接收信息的器件。电子器件1可以是器件,装置或其它系统中的通用或嵌入式处理系统。54.电子系统400包括处理单元402,存储器器件403,封装半导体传感器,例如图1的封装半导体传感器1,并且还可以配备有输入/输出(i/o)器件405(例如键盘,鼠标或触摸屏),无线接口406,外围器件407.1、…、407.n以及可能的其他辅助器件(这里未示出)。电子系统400的组件可以直接和/或间接地通过总线408彼此通信地耦合。电子系统400还可以包括电池409。应当注意,本公开的范围不限于必须具有所列出的器件中的一个或全部的实施例。55.根据设计偏好,处理单元402例如可以包括一个或多个微处理器,微控制器等。56.存储器件403可以包括各种易失性存储器件和非易失性存储器件,例如用于易失性和固态存储器的sram和/或dram,用于非易失性存储器的磁盘和/或光盘。57.最后,显而易见的是,在不脱离本公开的范围的情况下,可以对所描述的装置和方法进行修改和变化。58.一种半导体器件可以被概括为包括:基底(2);换能微结构(3),集成在基底(2)上;盖(5;105;205;305),接合到基底(2)并且具有邻近基底(2)的第一面(5a;105a;205a;305a)以及外部第二面(5b;105b;205b;305b);通道(15;115;315)从第二面(5b;105b;205b;305b)穿过盖(5;105;205;305)延伸到第一面(5a;105a;205a;305a)并且与换能微结构(3)连通;保护膜(17;117;217;317)由多孔多晶硅层制成并且可透过气态物质,保护膜(17;117;217;317)被布置为跨过通道(15;115;315)。59.保护膜(17;117;217;317)可以被定位为沿着通道位于在第二面(5b;105b;205b;305b)与第一面(5a;105a;205a;305a)之间的中点位置。60.保护膜(17;117;217;317)可以有等效直径包括在5nm至50nm之间的孔。61.间隙(14)可以被限定在盖(5;105;205;305)的第一面(5a;105a;205a;305a)和基底(2)之间,以及其中换能微结构(3)与通道(15;115;315)和间隙(14)连通。62.器件可以包括多孔多晶硅区域(18;118;218),该区域涂覆在保护膜(17;117;218)与在第一面(5a;105a)和第二面(205a)之间一个面之间的通道的侧表面(15;115;215),其中保护膜(17)可以是多孔多晶硅区域(18;118;218)的一部分。63.器件可以包括多个通道(115;315)以及多个多孔多晶硅并且可透过气态物质的保护膜,每个保护膜(17;117;217;317)被布置为跨过相应的通道(115;315)中的一个通道。64.电子系统可以被概括为包括处理单元(402)以及半导体器件(1;100;200;300)。65.一种用于制造半导体器件的方法,方法可以被概括为包括:在微结构半导体晶片(2′)中形成换能微结构(3);在盖半导体晶片(5′;305′)的主体层(4′;304′)上形成停止层(24;324);至少在停止层(24;324)的一部分上形成由多孔多晶硅制成并且可透过气态物质的保护层(25;325);形成穿过盖半导体晶片(5′;305′)从第一面(5a;105a;205a;305a)延伸到其第二面(5b;105b;205b;305b)的通道(15;115;315),其中通道(15;115;315)的形成包括以各向异性方式蚀刻体层(4′;304′)直到在盖半导体晶片(5′;305′)与保护层(25;325)相对的一侧;去除在通道(15;315)内的停止层;以及将盖(5;105;205;305)接合到微结构半导体晶片(2′)使得通道(15;115;315)将与换能微结构(3)连通。66.通道(15;115)的形成可以包括在盖半导体晶片(5′;305′)中形成凹陷以及其中形成保护层(25;325)可以包括在凹陷(23;345)内沉积保护层(25;325)。67.凹陷(23)的形成可以包括在体层(4′)中打开沟槽;68.凹陷(345)的形成可以包括在停止层(324)上沉积结构层(341)以及选择性地蚀刻结构层(341)。69.保护层(25;325)的形成可以包括沉积在凹陷中(23;345)直接地与停止层接触的保护层(25;325)。70.保护层(25;325)可以有具有包括在5nm与50nm之间的等效直径的孔(19),以及其中孔(19)的尺寸和密度可以使得保护层(25;325)的空/满率被包含在5%和30%之间。71.通道(15;115;315)的形成可以包括在对应于凹陷(23;45)的位置以各向异性方式蚀刻主体层(4′;304′)。72.方法可以包括形成从第一面(5a;105a;205a;305a)穿过盖半导体晶片(5′;305′)到其第二面(5b;105b;205b;305b)的多个通道(115;315)。73.方法可以包括形成从盖半导体晶片(5′;305′)的第一面(5a;105a;205a;305a)延伸的台座(11);以及在台座(11)上形成耦合涂覆;其中将盖半导体晶片(5′;305′)结合到微结构半导体晶片可以包括将台座(11)接合到微结构半导体晶片(2′);其中台座(11)可以具有相对于盖半导体晶片(5′;305′)的第一面(5a;105a;205a;305a)的高度,以便创建在第一面(5a;105a;205a;305a)与基底的微结构半导体晶片(2′)之间的结构;以及其中换能微结构(3)以及通道(15;115;315)与间隙(14)连通。74.上述各种实施例可以组合以提供进一步的实施例。如果需要,可以修改实施例的各方面以采用各种专利、申请和出版物的概念以提供另外的实施例。75.根据上述详细描述,可以对实施例进行这些以及其它改变。通常,在所附权利要求中,所使用的术语不应该被解释为将权利要求限制为在说明书和权利要求中公开的特定实施例,而是应该被解释为包括所有可能的实施例以及这些权利要求被授权的等同物的全部范围。因此,权利要求书不受本公开的限制。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123328.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

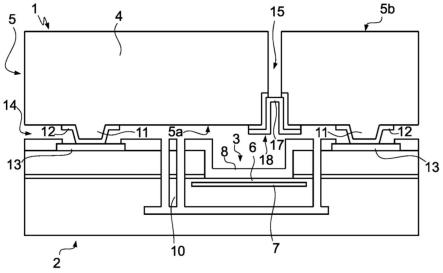

返回列表