一种全硅三明治加速度计的工艺制造方法与流程

- 国知局

- 2024-07-27 12:54:09

一种全硅三明治加速度计的工艺制造方法1.技术领域:本发明是半导体技术领域,尤其涉及一种全硅三明治加速度计的工艺制造方法。2.反景技术:mems三明治结构加速度计是一种夹层结构的加速度计,因动极板被夹在固定极板中间形似三明治而得名。三明治结构加速度计具有大质量块,具有较大的敏感电容。3.质量块的加工工艺采用硅片的双面各向异性腐蚀,得到的质量块的厚度与整个硅片的厚度相当。为了降低mems 三明治加速度计的空气阻尼,从而提高其q 值、灵敏度、并降低噪声,通常对器件进行管壳级或者圆片级的真空封装。管壳级真空封装通常占整表成本的50%~80%并且体积较大,而圆片级真空封装在成本、体积、一致性方面都具有显著的优势。4.mems三明治电容式加速度计的圆片级真空封装盖板材料通常为硼硅玻璃或单晶硅。采用硼硅玻璃制作三明治电容式加速度计电极盖板的优势在于硅-玻璃阳极键合的温度较低,仅为330℃~400℃。同时,阳极键合的键合容差率高,对加速度计造成的寄生电容小。但是,由于硼硅玻璃和单晶硅材料之间存在热膨胀系数差,会造成加速度计温度系数增大。三明治结构传感器的制作,最大的工艺难点在于键合,而键合方式的不同直接决定了整体器件的制作流程。5.对于三明治结构的加速度传感器,早期器件通常采用玻璃-硅-玻璃式结构,即中间梁一质量块结构采用硅片制作,而上、下电极采用玻璃片制作。这种结构的器件,键合方式采用成熟的硅一玻璃静电键合片,键合强度很高,密闭性良好,而且可以实现较低温度下的键合,但器件中间质量块的电极很难引出,必须制作通孔引线,这直接导致了器件生产效率的低下,不适合需要量产的器件。同时,由于玻璃与硅的热膨胀系数不完全一致,静电键合往往会引入应力,如果应力过大的话,有时可能会导致硅片在键合时破裂。6.技术实现要素:本发明就是为克服现有技术中的不足,提供一种全硅三明治加速度计的工艺制造方法。7.本技术提供以下技术方案:一种全硅三明治加速度计的工艺制造方法,其特征在于它包括以下步骤:晶圆盖板制作步骤:(a)取晶向《100》的低阻单晶硅硅片作为盖板晶圆基板;(b)通过热氧化在盖板晶圆基板正、反两面上生长绝缘层;(c)在盖板晶圆基板正面的绝缘层光刻stop点图形, 盖板晶圆反面基板面涂胶保护,在绝缘层腐蚀出stop点槽体,stop点槽体深度为即为stop点与结构晶圆之间的距离; (d)在盖板晶圆基板正面的绝缘层上光刻键合面图形,盖板晶圆反面基板面涂胶保护,采用腐蚀溶液去除键合面图形和stop点图形之外的绝缘层,露出盖板晶圆基板正面的硅表面,剩余绝缘层即键合面区域和stop点;(e)在盖板晶圆基板正面溅射金属cr薄膜;(f)在盖板晶圆基板正面的一端端部的金属cr薄膜上光刻腐蚀窗口,露出窗口下的盖板晶圆基板面;(g)在盖板晶圆基板反面光刻腐蚀窗口,该腐蚀窗口与盖板晶圆基板正面的腐蚀窗口对应分布,而后采用腐蚀溶液去除对应的绝缘层,露出盖板晶圆基板反面的硅表面;(h)采用koh溶液对步骤(g)中暴露出的盖板晶圆基板进行去除,在盖板晶圆基板一端保留出盖板耳台;(i)采用cr腐蚀溶液将cr薄膜腐蚀干净,露出键合面区域和stop点即完成晶圆盖板制作;结构晶圆制作步骤:(a)选取为晶向《100》的低阻单晶硅硅片作为结构晶圆基板,通过热氧化生长的方式在结构晶圆基板的正、反两面上均生成二氧化硅作为koh湿法腐蚀的掩膜层;(b)在结构晶圆基板正面的掩膜层上光刻第一绝缘槽图形,而后采用干法刻蚀工艺,将第一绝缘槽图形处的二氧化硅刻蚀干净得到一组第一绝缘槽;(c)在结构晶圆基板反面光刻得到第二绝缘槽图形,而后采用干法刻蚀工艺,将第二绝缘槽图形处的二氧化硅刻蚀干净得到一组第二绝缘槽,所述第一、二绝缘槽为对衬分布;(d)采用koh腐蚀工艺,将结构晶圆正面和反面的第一、二绝缘槽区域内的结构晶圆基板向下腐蚀一定深度,形成绝缘槽;(f)采用lpcvd工艺,在结构晶圆基板的正面和反面沉积一层氮化硅掩膜层;(g)在结构晶圆基板的正面光刻敏感质量块koh腐蚀第一掩膜图形,而后采用干法刻蚀工艺,将图形以外区域的氮化硅薄膜层刻蚀干净;(h)在结构晶圆基板的反面光刻敏感质量块koh腐蚀第二掩膜图形,而后采用干法刻蚀工艺,将第二图形以外区域的氮化硅薄膜层刻蚀干净;(i)将结构晶圆基板的正、反两面一端端部的二氧化硅清除,清除靠近该端的相邻的两个第一掩膜图形区域之间的二氧化硅,以及清除靠近该端的相邻的两个第二掩膜图形区域之间的二氧化硅,并露出对应区域的结构晶圆基板;(j)在结构晶圆基板的正、反两面的第一、二掩膜图形区域之间的结构晶圆基板上向内采用koh溶液腐蚀出对称分布第一槽体,于此同时将结构晶圆基板的一端端部腐蚀一部分制出晶圆耳台;(k)将结构晶圆基板另一端端部的正、反两面的两个第一掩膜图形区域之间的二氧化硅和两个第二掩膜图形区域之间的二氧化硅同时清除, 并露出对应区域的结构晶圆基板;(l)再次采用koh溶液腐蚀对第一槽体和步骤(k)中露出的结构晶圆基板进行腐蚀,得到第二槽体,并同时将两个第一槽体腐蚀贯通;(m)将完成步骤(l)所得的结构晶圆基板上剩余的氮化硅薄膜层和二氧化硅全部清除,从而得到结构晶圆;键合晶圆制作步骤:(a)将两片晶圆盖板分别硅硅键合在结构晶圆的正、反两面,且两片晶圆盖板上的盖板耳台和结构晶圆耳台为对应错位分布,而后高温退火完成三层晶圆的牢固键合,形成三明治晶圆结构;(b)采用掩膜溅射在盖板耳台和结构晶圆耳台上制作铝金属pad,而后合金退火,完成全硅mems三明治加速度计晶圆制作。8.在上述技术方案的基础上还可以有以下进一步的技术方案:在所述晶圆盖板制作步骤中所述绝缘层厚度为2µm±0.1µm;所述stop点槽体深度1.0µm±0.1µm;所述金属cr薄膜厚度1000å±100ꢀå。9.在所述结构晶圆制作步骤中所述二氧化硅的厚度为8000å±5000ꢀå;所述绝缘槽的深度15µm±1µm;所述氮化硅掩膜层的厚度为2000å±200ꢀå;所述第一槽体的深度为深度70µm~80µm;所述第二槽体的腐蚀深度我饿145µm±1µm。10.在所述结构晶圆制作步骤中的(m)中采用加热磷酸去除氮化硅薄膜层,采用boe湿法腐蚀去除二氧化硅。11.发明优点:确保了产品质量的同时简化了盖板晶圆制作步骤,整体工艺流程简单。特别是采用金属cr作为koh腐蚀掩膜,可以保护硅硅键合氧化绝缘层不受损伤;在结构晶圆上制作绝缘槽和敏感质量块,盖板与结构上对通区域的制作均采用koh湿法腐蚀工艺完成,上下盖板可通用,盖板上硅硅键合氧化层的厚度即敏感质量块与上下盖板之间的电容间隙,精确可控。12.附图说明:图1是晶圆盖板制作步骤中完成(c)后的结构示意图;图2是晶圆盖板制作步骤中完成(d)后的结构示意图;图3是晶圆盖板制作步骤中完成(e)后的结构示意图;图4是晶圆盖板制作步骤中完成(h)后的结构示意图;图5是晶圆盖板制作步骤中完成(i)后的结构示意图;图6是结构晶圆制作步骤中完成(c)后的结构示意图;图7是结构晶圆制作步骤中完成(d)后的结构示意图;图8是结构晶圆制作步骤中完成(f)后的结构示意图;图9是结构晶圆制作步骤中完成(h)后的结构示意图;图10是结构晶圆制作步骤中完成(g)后的结构示意图;图11是结构晶圆制作步骤中完成(j)后的结构示意图;图12是结构晶圆制作步骤中完成(l)后的结构示意图;图13是结构晶圆制作步骤中完成(m)后的结构示意图;图14是键合晶圆制作步骤中完成(a)后的结构示意图;图15是键合晶圆制作步骤中完成(b)后的结构示意图;图16是键合晶圆制作步骤中完成(b)后的立体示意图。13.具体实施方式:如图1-16所示,一种全硅三明治加速度计的工艺制造方法,其特征在于它包括以下步骤:晶圆盖板制作步骤:(a)取p型晶向《100》的低阻单晶硅硅片作为盖板晶圆基板1, 厚度为360µm。14.(b)通过热氧化在盖板晶圆基板1正、反两面上生长绝缘层2, 绝缘层2厚度为2µm。15.(c)在盖板晶圆基板1正面的绝缘层上光刻stop点图形,在盖板晶圆反面基板面涂胶保护,在绝缘层腐蚀出stop点槽体3,stop点槽体3腐蚀深度为1.0µm,即为stop点与结构晶圆额敏感质量块之间的距离。[0016] (d)在盖板晶圆基板1正面的绝缘层上光刻键合面图形,盖板晶圆反面基板面涂胶保护,采用boe腐蚀溶液去除键合面图形和stop点图形之外的绝缘层2,露出盖板晶圆基板1正面的硅表面,剩余绝缘层即键合面4区域和stop点5。[0017](e)在盖板晶圆基板正面溅射金属cr薄膜6,金属cr薄膜6的厚度1000å。[0018](f)在盖板晶圆基板正面的一端端部的金属cr薄膜上光刻腐蚀窗口7,露出腐蚀窗口下的盖板晶圆基板面。[0019](g)在盖板晶圆基板反面光刻腐蚀窗口7,该腐蚀窗口7与盖板晶圆基板正面的腐蚀窗口7对应分布,而后采用boe腐蚀溶液去除对应的绝缘层2,露出盖板晶圆基板反面的硅表面。[0020](h)采用koh溶液对步骤(g)中暴露出的盖板晶圆基板进行去除,而后在盖板晶圆基板一端保留出盖板耳台8。因为金属cr薄膜是良好的koh腐蚀掩膜。[0021](i)采用cr腐蚀溶液将cr薄膜6腐蚀干净,露出键合面4区域和stop点5即完成晶圆盖板制作。不同的晶圆盖板中盖板耳台8均分布在相同的一侧,但盖板耳台8的具体位置可以一致也可以不同。以便与下文中提到的晶圆耳台18错位分布。[0022]由于cr腐蚀溶液不损伤氧化的绝缘层,氧化的绝缘层键合面在整个盖板晶圆制作过程中得到完好的保护未受损伤,保证了与结构层晶圆硅硅直接键合的可行性。如采用现有的sin薄膜作为腐蚀掩膜,在去除sin薄膜的过程中会损伤氧化层,硅硅键合无法进行。[0023]结构晶圆制作步骤:(a)选取为p型晶向《100》的低阻单晶硅硅片作为结构晶圆基板11,厚度为360µm。[0024]通过热氧化生长的方式在结构晶圆基板的正、反两面上均生成二氧化硅层12作为koh湿法腐蚀的掩膜层。二氧化硅层的厚度为12000å(b)在结构晶圆基板11正面的掩膜层上光刻第一绝缘槽图形,而后采用干法刻蚀工艺,将第一绝缘槽图形处的二氧化硅刻蚀干净得到一组第一绝缘槽13。[0025](c)在结构晶圆基板反面光刻得到第二绝缘槽图形,而后采用干法刻蚀工艺,将第二绝缘槽图形处的域的二氧化硅刻蚀干净得到一组第二绝缘槽14,所述第一、二绝缘槽13、14为对衬分布。[0026](d)采用koh腐蚀工艺,将结构晶圆正面和反面的第一、二绝缘槽区域内的结构晶圆基板向下腐蚀一定深度,形成绝缘槽15。绝缘槽15的深度为深度15µm。[0027](f)采用lpcvd工艺,在结构晶圆基板11的正面和反面沉积一层氮化硅掩膜层16,氮化硅掩膜层16的厚度为厚度2000å。[0028](g)在结构晶圆基板11的正面光刻敏感质量块koh腐蚀第一掩膜图形,而后采用干法刻蚀工艺,将图形以外区域的氮化硅薄膜层刻蚀干净。[0029](h)在结构晶圆基板11的反面光刻敏感质量块koh腐蚀第二掩膜图形,而后采用干法刻蚀工艺,将第二图形以外区域的氮化硅薄膜层刻蚀干净。[0030](i)将结构晶圆基板11的正、反两面一端端部的二氧化硅层12清除,清除靠近该端的相邻的两个第一掩膜图形区域之间的二氧化硅,以及清除靠近该端的相邻的两个第二掩膜图形区域之间的二氧化硅层12,并露出对应区域的结构晶圆基板11。[0031](j)在结构晶圆基板11的正、反两面的第一、二掩膜图形区域之间的结构晶圆基板上向内采用koh溶液腐蚀出对称分布第一槽体17,于此同时将结构晶圆基板的一端端部腐蚀一部分制出晶圆耳台18。所述第一槽体17的截面为倒梯形深度为70µm。[0032](k)将结构晶圆基板11另一端端部的正、反两面的两个第一掩膜图形区域之间的二氧化硅层12和两个第二掩膜图形区域之间的二氧化硅层12同时清除, 并露出对应区域的结构晶圆基板11。[0033](l)再次采用koh溶液腐蚀对第一槽体17和步骤(k)中露出的结构晶圆基板11区域进行腐蚀,得到第二槽体19,并同时将两个第一槽体17之间腐蚀贯通。所述第二槽体19的截面为倒梯形深度为145µm。在贯通的第一槽体17与第二槽体19之间的结构晶圆基板11上形成与stop点对应的敏感质量块20。[0034](m)将完成步骤(l)所得的结构晶圆基板11上剩余的氮化硅薄膜层16和二氧化硅层12全部清除,从而得到结构晶圆。其中采用加热磷酸去除氮化硅薄膜层,采用boe湿法腐蚀去除二氧化硅。[0035]键合晶圆制作步骤:(a)将两片晶圆盖板分别硅硅键合在结构晶圆的正、反两面,键合时的气压为200pa。而后且两片晶圆盖板上的盖板耳台8和结构晶圆耳台18为对应错位分布,三个耳台成阶梯状错位分布。而后高温退火完成三层晶圆的牢固键合,形成三明治晶圆结构。[0036](b)采用掩膜溅射在盖板耳台8和结构晶圆耳台18上分别制作铝金属pad21,而后合金退火,完成全硅mems三明治加速度计晶圆制作。

本文地址:https://www.jishuxx.com/zhuanli/20240726/124045.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

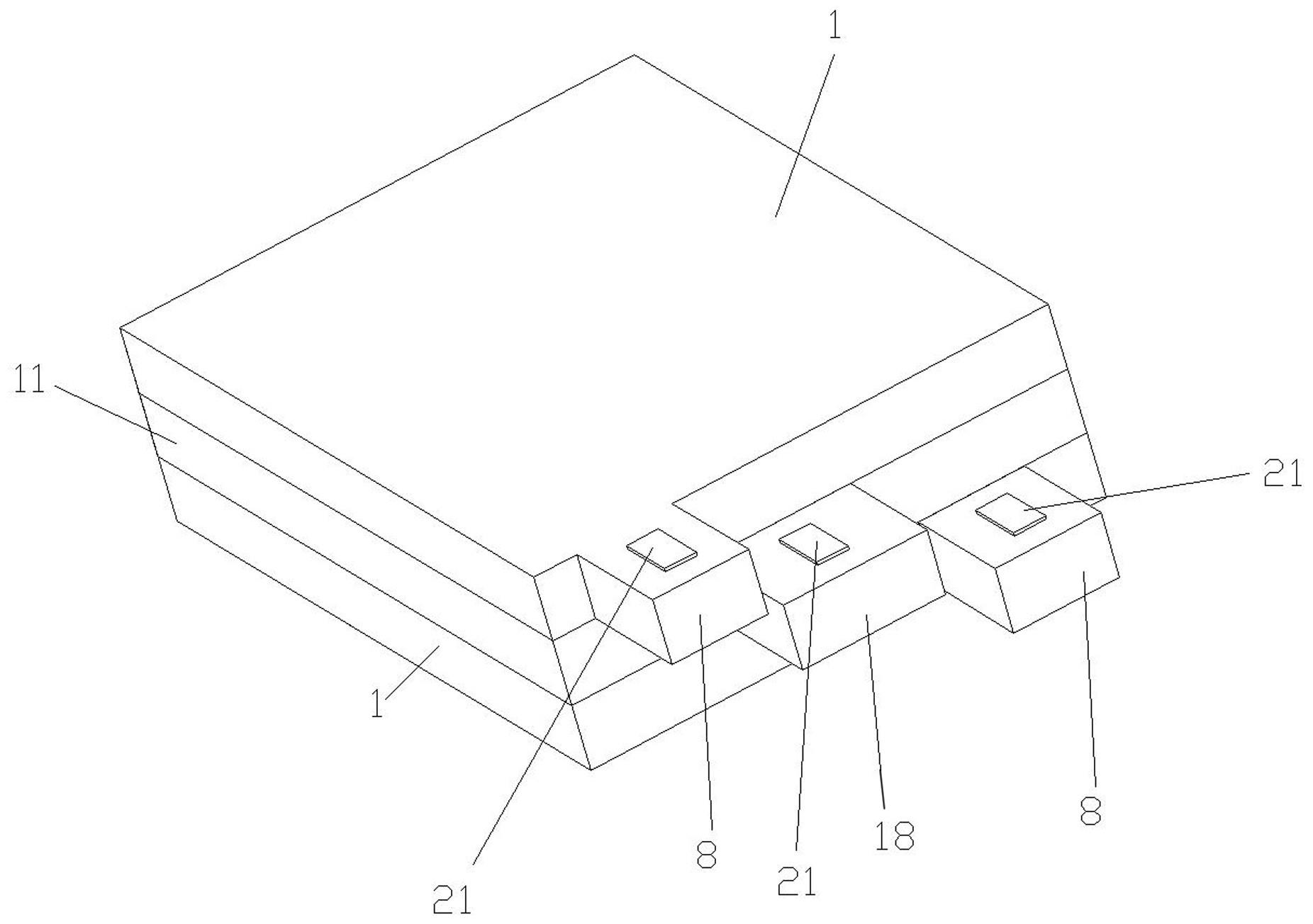

返回列表