基于3D打印的集成式级间旋流机匣结构的制作方法

- 国知局

- 2024-07-27 13:18:43

本发明涉及航空发动机的,尤其涉及一种基于3d打印的集成式级间旋流机匣结构。

背景技术:

1、现代航空发动机为了获取更高的热循环效率,将涡轮前燃气温度不断提高,使得涡轮部件工作环境的温度大大超出了材料允许的最高使用温度。因此,涡轮部件通常采用气冷设计。即涡轮部件使用从压缩部件提取的高压冷气,一方面对涡轮叶片等主要结构进行冷却,另一方面利用冷气的高压阻止主流道中的高温燃气从流道上的转静子间隙流入非流道区域。使得涡轮部件各部分主要结构始终工作在材料的最高许可温度以下,从而保证涡轮部件的可靠工作和使用寿命,然而,从压缩部件提取过量的冷气将对发动机的整机性能产生不利影响。为了提高涡轮部件提取冷气的利用效率,必须对冷气进行精准分配,级间旋流机匣结构是一种常见的解决方案,同时,为了实现发动机的高推重比和可靠工作,级间旋流机匣结构必须满足重量轻和定位可靠的要求。

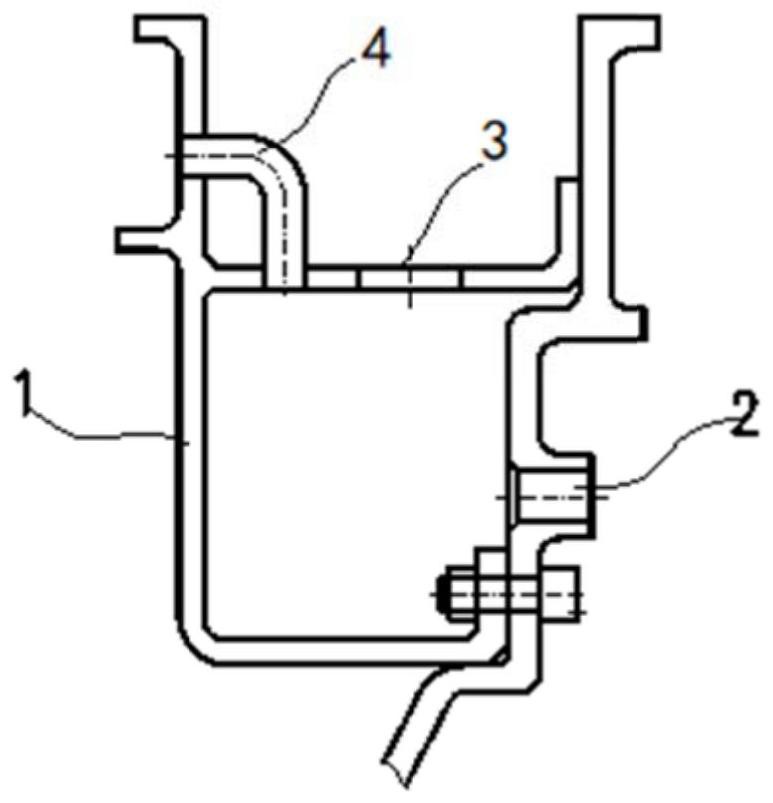

2、参见图1,传统的级间旋流机匣结构由机匣1、旋流喷嘴2和引气管4等构件组成,工作时,冷气从冷气通道进入机匣1后,一部分冷气流过旋流喷嘴2使其自身具有一定的切向速度以减小其相对涡轮转子的总温后,用于高速旋转的涡轮盘和涡轮转子叶片的冷却;另一部分冷气通过引气管等结构分配给各处转静子间隙用于燃气封严,即,适合采用“钣金+焊接+机械加工”或“铸造+焊接+机械加工”的方法加工制造。由于结构形式和制造工艺的限制,该结构通常存在以下问题:

3、a)内机匣和旋流喷嘴结构复杂,零件的加工成本高、效率低;

4、b)内机匣和旋流喷嘴连接限制条件多;

5、c)内机匣和旋流喷嘴过渡不平滑,流动损失大;

6、d)引气管构件零件数量多,装配焊接等工序复杂;

7、e)结构复杂,可靠性低、重量大。

8、因此,现有的结构降低了发动机整体的可靠性和推重比。

技术实现思路

1、有鉴于此,本发明提供的一种基于3d打印的集成式级间旋流机匣结构,解决现有的结构降低了发动机整体的可靠性和推重比的技术问题。

2、一种基于3d打印的集成式级间旋流机匣结构,适用于涡轮转子叶片的冷却,涡轮静子设置有旋流喷嘴,且涡轮静子的内机匣包括前段框架和后段框架,前段框架和后段框架之间的预设位置处设置有进气孔,所述前段框架内侧面且朝向机匣轴线方向上设置有第一延伸部,所述后段框架内侧面朝向机匣轴线方向上设置有第二延伸部,第一延伸部和第二延伸部均以弧形结构设置,且第一延伸部和第二延伸部形成环形的集气腔,所述集气腔与旋流喷嘴连通,其中,所述集气腔形成有过渡缓冲区,所述过渡缓冲区用于将进气孔进入的冷气以平缓的方式输入至旋流喷嘴。

3、有益效果

4、本专利基于3d打印制造成型性好、精度高的特点,利用三维建模技术对级间旋流机匣结构进行集成化融合设计。与传统结构相比,内机匣和旋流喷嘴平滑过渡,无多余连接结构;引气管等构件自然嵌入到旋流机匣结构中,节省空间,降低引气损失;一体化结构降低零件复杂度,减少了零件总数,提高了结构强度和可靠性,且减轻了重量。

技术特征:1.一种基于3d打印的集成式级间旋流机匣结构,适用于涡轮转子叶片的冷却,涡轮静子设置有旋流喷嘴,且涡轮静子的内机匣包括前段框架和后段框架,前段框架和后段框架之间的预设位置处设置有进气孔,其特征在于,所述前段框架内侧面上且朝向机匣轴线方向上设置有第一延伸部,所述后段框架内侧面朝向机匣轴线方向上设置有第二延伸部,第一延伸部和第二延伸部均以弧形结构设置,且第一延伸部和第二延伸部形成环形的集气腔,所述集气腔与旋流喷嘴连通,其中,所述集气腔形成有过渡缓冲区,所述过渡缓冲区用于将进气孔进入的冷气以平缓的方式输入至旋流喷嘴。

2.根据权利要求1所述的基于3d打印的集成式级间旋流机匣结构,其特征在于,所述第一延伸部的过渡角小于或等于所述第二延伸部103的过渡角。

3.根据权利要求2所述的基于3d打印的集成式级间旋流机匣结构,其特征在于,所述前段框架与集气腔之间的位置处设置有引气管,所述引气管与集气腔以直通的方式连通,将所述集气腔内的冷气输出至转子盘腔,用于涡轮转静子间封严和冷却。

4.根据权利要求3所述的基于3d打印的集成式级间旋流机匣结构,其特征在于,所述第一延伸部与机匣轴线以第一弧形过渡角设置,第一弧形过渡角为锐角,第一弧形过渡角为30°~45°。

5.根据权利要求4所述的基于3d打印的集成式级间旋流机匣结构,其特征在于,所述第二延伸部与机匣轴线以第二弧形过渡角设置,第二弧形过渡角30°~60°。

6.根据权利要求5所述的集成式级间旋流机匣结构,机匣上还设置有旋流喷嘴的进气区域,其特征在于,所述集气腔与进气区域连通,且所述进气区域以喇叭形结构设置。

7.根据权利要求5所述的集成式级间旋流机匣结构,其特征在于,旋流喷嘴设置有用于气流加速的旋流叶片,旋流叶片为翼型直通叶片。

8.根据权利要求5所述的集成式级间旋流机匣结构,其特征在于,所述前段框架周向间隔设置引气管,且与所述引气管一体式结构设置。

9.根据权利要求8所述的集成式级间旋流机匣结构,其特征在于,所述引气管与机匣轴线的夹角为锐角,且引气管出流方向与转子转动方向一致。

10.根据权利要求9所述的集成式级间旋流机匣结构,其特征在于,锐角的角度为20°~40°。

技术总结本发明的基于3D打印的集成式级间旋流机匣结构,所述前段框架内侧面上且朝向机匣轴线方向上设置有第一延伸部,所述后段框架内侧面朝向机匣轴线方向上设置有第二延伸部,第一延伸部和第二延伸部均以弧形结构设置,且第一延伸部和第二延伸部形成环形集气腔,所述集气腔与旋流喷嘴连通,其中,所述集气腔形成有过渡缓冲区,所述过渡缓冲区用于将进气孔进入的冷气以平缓的方式输入至旋流喷嘴。本发明意在解决内机匣、旋流喷嘴加工成本高、结构重量大,引气管数量多,冷气流动损失大,效率低和可靠性低等问题。技术研发人员:张成栋,林凡迪,黄维娜,査海勇,陈丹青,刘强军,程域钊,黎文含柯受保护的技术使用者:中国航发四川燃气涡轮研究院技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240726/125750.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表