用于使轻烯烃产率最大化及其他应用的流化催化裂化方法和装置与流程

- 国知局

- 2024-07-29 09:47:50

本发明公开的实施方式总体上涉及用于提高混合催化剂系统的生产率和/或灵活度的系统和方法。本发明公开的一些实施方式涉及用于使例如减压瓦斯油和/或重油残渣等重烃进料向诸如丙烯、乙烯、芳烃和具有高辛烷值的汽油等具有极高产量的轻烯烃转化的转化率最大化的装置和方法。

背景技术:

1、近来,通过流化催化裂化(fcc)方法生产轻烯烃已被认为是最具吸引力的提议之一。此外,对诸如丙烯、乙烯和芳烃(苯、甲苯、二甲苯等)的石化基础材料的需求则不断增加。而且,由于经济和环境双重原因,石油炼制厂与石油化工联合工厂的一体化已成为首选。

2、全球趋势还显示,与对汽油产品的需求相比,对中间馏出物(柴油)的需求提升更大。为了使来自fcc方法的中间馏出物最大化,需要在较低的反应器温度下操作fcc,还需要使用不同的催化剂配方。这种变化的缺点在于,由于在更低温度下操作fcc单元,从而降低了轻烯烃的产量,并且减少了用于烷基化单元的原料。

3、在过去二十年中已经开发了数个流化床催化方法,以适应不断变化的市场需求。例如,us7479218公开了一种流化催化反应器系统,其中提升管反应器被分成不同半径的两部分,以改善对轻烯烃生产的选择性。具有较小半径的提升管反应器的第一部分用来将重质进料分子裂化至石脑油范围。扩大半径的部分,即提升管反应器的第二部分,用来将石脑油范围的产物进一步裂化为诸如丙烯、乙烯等的轻烯烃。虽然反应器系统概念相当简单,但是对轻烯烃的选择性的程度却是有限的,其原因如下:(1)石脑油范围进料流部分地接触结焦或失活的催化剂;(2)因为两部分中的反应的吸热特性,反应段的第二部分中的温度远低于第一区的温度;以及(3)与重烃相比,缺乏轻质进料裂化需要的高活化能。

4、us6106697、us7128827和us7323099使用了两阶段流化催化裂化(fcc)单元以实现对重质烃和石脑油范围进料流的选择性裂化进行高度控制。在第一阶段fcc单元中,包括提升管反应器、汽提塔和再生器,用于在存在y型大孔沸石催化剂的情况下,将瓦斯油/重烃进料转化为石脑油沸程的产物。具有一组相似容器/配置的第二阶段fcc单元被用于催化裂化由第一阶段回收的石脑油流。当然,第二阶段fcc单元采用zsm-5型(小孔沸石)催化剂以改善对轻烯烃的选择性。虽然从广义上说,该方案提供了对进料、催化剂和操作视窗选择及最优化的高度控制,但是石脑油进料的第二阶段处理产生了极少的焦炭,不足以维持热平衡。这就需要来自外部的热,以使得再生器中具有足够高的温度来获得良好的燃烧,以及提供用于进料汽化和吸热反应的热。通常,燃烧油(torch oil)在第二阶段fcc再生器中燃烧,这导致较高的催化剂颗粒温度和热点,进而导致过多的催化剂失活。

5、us7658837公开了一种方法和装置,通过将传统汽提塔床的一部分作为反应汽提塔来优化fcc产物的产量。第二反应器的这种反应汽提概念在一定程度上损害汽提效率,并因此可导致再生器的焦炭负荷增加。由于进料与结焦或失活的催化剂的接触,产物产量和选择性也可能受到影响。此外,由于提升管顶部温度被直接控制以维持提升管中的一系列所需条件,反应汽提塔温度不能单独改变。

6、us2007/0205139公开了一种方法,通过位于提升管底部区段的第一分布器来注入烃进料从而使汽油产量最大化。当目的是使轻烯烃最大化时,通过类似的进料分布系统在提升管的上部区段注入进料,旨在减少烃蒸气在提升管中的停留时间。

7、wo2010/067379的目的是通过在重烃进料注入区之下的提升管的提升区中注入c4和烯烃石脑油流来提高丙烯和乙烯产量。这些流不仅提高了轻烯烃产量,而且代替蒸汽作为用于催化剂输送的介质。该概念有助于降低催化剂热失活的程度。然而,这不能灵活地变化操作条件,例如提升区中的温度和whsv,而这是裂化此类轻质进料流的关键。这可能导致对所需轻烯烃的选择性较差。

8、us6869521公开了将衍生自fcc产物(特别是石脑油)的进料与催化剂在快速流态化规则中操作的第二反应器中接触,其有利于促进氢转移反应并且有利于控制催化裂化反应。

9、us7611622公开了一种fcc方法,该方法使用双提升管将含c3/c4的原料转化为芳烃。在富镓催化剂存在的情况下将第一和第二烃进料供应至各自的第一和第二提升管中,并且第二提升管在比第一提升管更高的反应温度下操作。

10、us5944982公开了一种使用双提升管生产低硫和高辛烷值的汽油的催化方法。第二提升管用来在加氢处理之后加工回收重石脑油和轻循环油,以使石油产量和辛烷值最大化。

11、us20060231461公开了一种使轻循环油(lco)或者中间馏出物产物和轻烯烃的产量最大化的方法。该方法使用双反应器系统,其中第一反应器(提升管)用来将瓦斯油进料主要裂化为lco,并且第二并流密相床反应器用来裂化从第一反应器回收的石脑油。由于第一反应器在明显较低的反应温度下操作,该方法受限于催化剂选择性并且在石脑油中缺乏所需的烯烃水平。

12、us6149875涉及使用吸附剂去除诸如康拉逊残碳和金属等进料污染物。使用fcc催化剂和吸附剂之间运移/终端速度的不同来将fcc催化剂与吸附剂分离。

13、us7381322公开了一种装置和方法,其在用于消除沉积在吸附剂上的污染物金属的不利效果的再生步骤之前,在汽提塔兼分离器中使催化剂与金属吸附剂分离。该专利使用了最小/鼓泡速度的差异,并且主要应用于将fcc催化剂与吸附剂分离。

技术实现思路

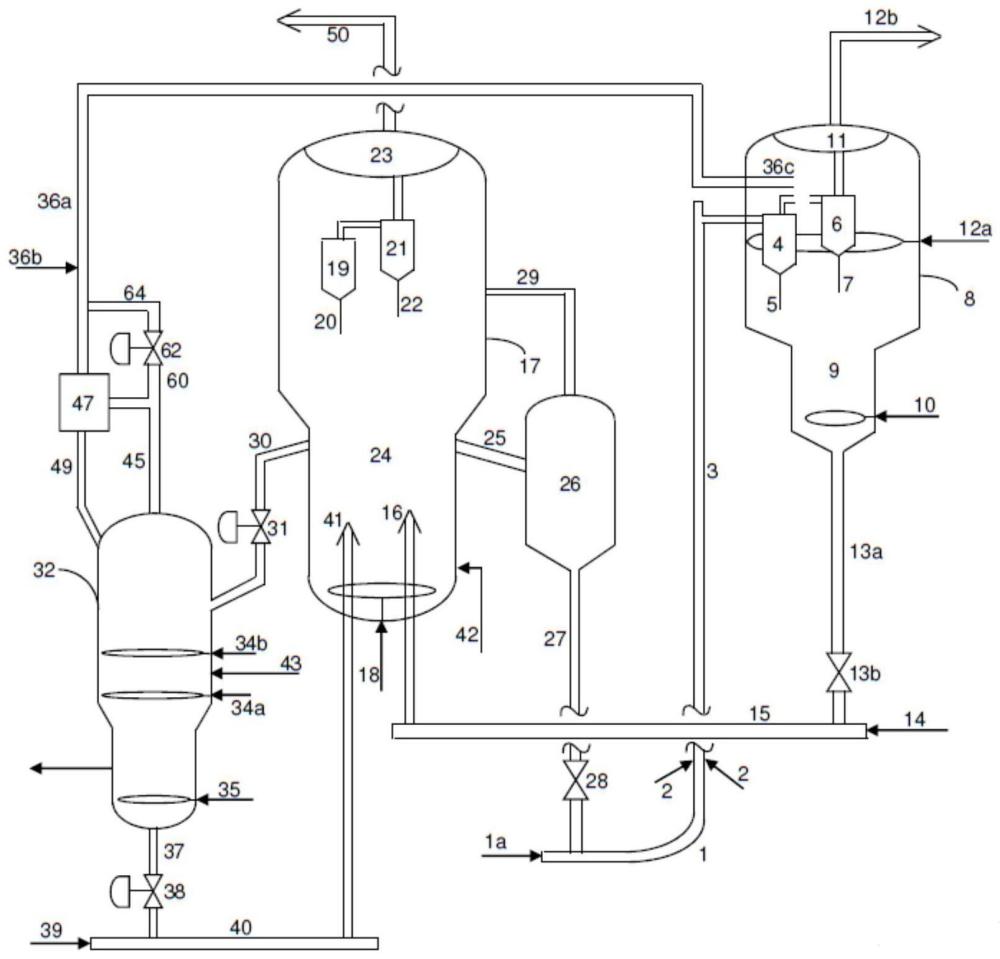

1、已发现可以使用双反应器方案裂化烃,包括裂化c4、较轻c5馏分、石脑油馏分、甲醇等,用于生产轻烯烃,其中该双反应器方案没有对选择性和可操作性的限制、满足热平衡需要,并且还维持较低的计件数(piece count)。本文公开的精选实施方式使用传统提升管反应器结合为使轻烯烃生产最大化而设计的混合流动(例如,同时包含逆流和并流的催化剂流动)流化床反应器。将来自提升管反应器和混合流动反应器的流出物在共同的催化剂脱离容器中处理,并且可以将提升管反应器和混合流动反应器中各自使用的催化剂在共同的催化剂再生容器中再生。如将在下文更详细说明的那样,该流动方案有效维持了高裂化活性,克服了热平衡问题,并且还提高了来自各种烃流的轻烯烃产量和选择性,还简化了产物淬冷和装置硬件。

2、在一个方面,本文公开的实施方式涉及用于烃的转化或催化裂化的方法。该方法可包括将烃、第一颗粒和第二颗粒进料至反应器,其中第一颗粒具有比第二颗粒更小的平均粒径和/或密度,并且第一和第二颗粒可以是具催化作用的或不具催化作用的。可从反应器将第二颗粒的第一部分作为塔底产物回收;并且,可从反应器将裂化烃流出物、第二颗粒的第二部分和第一颗粒作为塔顶产物回收。可将第二颗粒的第二部分从塔顶产物中分离,以提供包括第一颗粒和烃流出物的第一物流和包括分离的第二颗粒的第二物流,使得可以将第二物流中的分离的第二颗粒返回至反应器。

3、在另一个方面,本文公开的实施方式涉及用于烃的催化裂化的系统。该系统可包括第一反应器,其用于使第一和第二裂化催化剂与烃原料接触以将烃原料的至少一部分转化为较轻的烃。提供了塔顶产物管线用于从第一反应器回收包括第一裂化催化剂、第二裂化催化剂的第一部分和烃的第一物流。提供了塔底产物管线用于从第一反应器回收包括第二裂化催化剂的第二部分的第二物流。可使用分离器将第二裂化催化剂从第一物流中分离,产生包括烃和第一裂化催化剂的烃流出物。提供了进料管线用于将来自分离器的分离的第二裂化催化剂返回至第一反应器。

4、该用于烃的催化裂化的系统还可包括提升管反应器,用于将第一裂化催化剂和第二裂化催化剂的混合物与第二烃原料接触,以将第二烃原料的至少一部分转化为较轻的烃,并回收包括所述较轻的烃和第一裂化催化剂和第二裂化催化剂的混合物的提升管反应器流出物。可提供第二分离器,用于将第二裂化催化剂从烃流出物中分离以及将第一和第二裂化催化剂从提升管反应器流出物中分离。还可以使用催化剂再生器,用于再生从第二分离器回收的第一和第二裂化催化剂以及从塔底产物管线回收的第二裂化催化剂的第二部分。

5、在另一个方面,本文公开的实施方式涉及烃的转化方法。该方法可包括:将第一催化剂进料至反应器;将第二催化剂进料至反应器,其中第一催化剂具有比第二催化剂更小的平均粒径和/或密度;以及将烃原料进料至反应器。可从反应器回收塔顶流出物,该塔顶流出物包括裂化的烃、第一催化剂和第二催化剂。可将第二催化剂从塔顶产物中分离,以提供包括第一催化剂和烃流出物的第一物流和包括分离的第二催化剂的第二物流,使得可以将第二物流中的分离的第二催化剂返回至反应器。

6、在另一个方面,本文公开的实施方式涉及一种分离器,其基于尺寸和/或密度差异分离催化剂或其他颗粒。该分离器可具有最少一个入口,并还可具有最少两个出口,用于将颗粒与载气分离。载气携带颗粒进入分离器,可对颗粒施加惯性力、离心力和/或重力,使得在第一出口收集到一部分颗粒和载气,并且在第二出口收集到随着载气的一部分颗粒。分离器中力的组合可具有使出口流在粒径和/或密度上相对于进口浓度更高的效果。分离器可在容器/腔室中具有额外的载气分布或流化,以向颗粒施加额外的力,其可以促进增强分类。

7、在另一个方面,本文公开的实施方式涉及一种惯性分离器,其基于尺寸和/或密度分离催化剂或其他颗粒。该惯性分离器可包括用于接收包括载气、第一颗粒类型和第二颗粒类型的混合物的进口。各颗粒类型可具有平均粒径和粒径分布(可以不同或重叠)以及平均密度。第二颗粒类型可具有比第一颗粒类型大的平均粒径和/或平均密度。惯性分离器可包括u形管,该u形管包括第一垂直腿、u形底部和第二垂直腿。u形管可经由第一垂直腿将入口流体连接至第一出口和第二出口,第一出口靠近u形管的底部被连接,并且第二出口连接至第二垂直腿。可将u形惯性分离器配置为:使第二颗粒类型的至少一部分与载气和第一颗粒类型分离,经由第一出口回收第二颗粒,并且经由第二出口回收载气和第一颗粒类型。分离器还可包括布置在第二出口内或附近的分布器,用于引入流化气体,促进第一颗粒类型和第二颗粒类型的额外分离。在一些实施方式中,分离器可被配置为使得u形管的横截面面积或其一部分是可调节的。例如,在一些实施方式中,分离器可包括布置在u形管的一个或多个区段内的可移动挡板。

8、在另一个方面,本文公开的实施方式涉及一种惯性分离器,其如上基于尺寸和/或密度分离催化剂或其他颗粒。该惯性分离器可包括进口水平管,其在被挡板偏转之前穿过腔室。腔室连接于第一垂直出口和第一水平出口。挡板可位于中间,可靠近入口或靠近腔室的出口。挡板可处于一角度或可移动,从而偏转更多或更少的催化剂颗粒。该挡板腔室分离器可被配置为:使第二颗粒类型的至少一部分与载气和第一颗粒类型分离,经由第一垂直出口回收第二颗粒类型,并经由第一水平出口回收载气和第一颗粒类型。分离器还可包括布置在第一垂直出口内或附近的分布器,用于引入流化气体,促进第一颗粒类型和第二颗粒类型的额外分离。

9、在另一个方面,本文公开的实施方式涉及一种惯性分离器,其如上基于尺寸和/或密度分离催化剂或其他颗粒。该惯性分离器可包括连接至腔室的垂直入口,其中腔室的一个或多个垂直边配备有狭缝出口,该狭缝出口可被描述为活百叶。活百叶的数目可根据应用有所不同,并且活百叶的角度可以是可调节的,以便控制离开活百叶出口的蒸气量。腔室还连接到腔室底部的第一垂直出口。活百叶分离器可以被配置为:将第二颗粒类型的至少一部分与载气和第一颗粒类型分离,经由第一垂直出口回收第二颗粒类型,并经由活百叶出口回收载气和第一颗粒类型。分离器还可以包括布置在第一垂直出口内或附近的分布器,用于引入流化气体,促进第一颗粒类型与第二颗粒类型的额外分离。

10、上述分离器还可以与反应器、再生器和催化剂进料系统结合使用以增强系统性能和灵活性。

11、在一个方面,本文公开的实施方式涉及烃的转化方法。该方法可以包括在再生器中再生包含第一催化剂和第二颗粒的催化剂混合物,其中第一催化剂具有比第二颗粒更小的平均粒径和/或密度,并且其中第二颗粒可以是具催化作用或不具催化作用的。可将催化剂混合物和烃进料到提升管反应器以转化至少一部分烃,并回收包含催化剂混合物和转化的烃的第一流出物。也可将催化剂混合物进料到第二反应器。将烃原料进料到第二反应器并使催化剂混合物流化可以使烃原料与催化剂混合物接触以转化烃并提供从包含第二颗粒、第一催化剂和反应的烃产物的第二反应器中回收塔顶产物。然后可以将第二颗粒与塔顶产物分离以提供包含第一催化剂和反应的烃产物的第一物流和包含分离的第二颗粒的第二物流,将第二物流中的分离的第二颗粒返回到反应器。

12、在另一方面,本文公开的实施方式涉及烃的转化方法。该方法可以包括从催化剂再生器中抽出包含第一催化剂和第二催化剂的混合物,并将该混合物和烃进料至提升管反应器以转化至少一部分烃并回收包含催化剂混合物和转化的烃的第一流出物,其中第一催化剂具有比第二催化剂更小的平均粒径和/或密度。该方法还可以包括从催化剂再生器中抽出包含第一催化剂和第二催化剂的混合物,并将该混合物进料至催化剂分离系统,用流化介质使包含第一催化剂和第二催化剂的混合物流化,以及在催化剂分离系统中使第一催化剂与第二催化剂分离以回收包含第一催化剂和流化介质的第一物流和包含第二催化剂的第二物流。然后可以将烃原料和第一物流和包含第二催化剂的第二物流。然后可以将烃原料和第一物流或第二物流进料至反应器以使至少一部分烃反应以产生转化的烃。

13、在另一方面,本文公开的实施方式涉及烃的转化方法。该方法可以包括将烃原料和包含第一催化剂和第二催化剂的催化剂混合物进料到提升管反应器,其中第一催化剂具有比第二催化剂更小的平均粒径和/或密度。然后可以分离来自提升管反应器的流出物以回收包含第一催化剂和转化的烃原料的第一物流和包含第二催化剂的第二物流,并且可将第二物流进料至提升管反应器。

14、在另一方面,本文公开的实施方式涉及烃的转化方法。该方法可以包括从催化剂再生器中抽出包含第一催化剂和第二催化剂的混合物,并将该混合物进料到催化剂进料/分离系统中,其中第一催化剂具有比第二催化剂更小的平均粒径和/或密度。可以在催化剂进料/分离系统中将第一催化剂与第二催化剂分离以产生包含第一催化剂的第一物流和包含第二催化剂的第二物流。然后可将烃原料和第一物流或第二物流进料到提升管反应器中以使至少一部分烃反应以产生转化的烃。

15、在另一方面,本文公开的实施方式涉及用于转化烃的系统。该系统可以包括催化剂再生器,和用于从催化剂再生器中抽出包括第一催化剂和第二催化剂的混合物以及将该混合物进料至提升管反应器的第一催化剂进料管线,其中第一催化剂具有比第二催化剂更小的平均粒径和/或密度。该系统还可以包括第二催化剂进料管线,用于从催化剂再生器中取出包含第一催化剂和第二催化剂的混合物并将该混合物进料到催化剂分离系统;以及流化介质进料管线,用于使用流化介质将经由第二催化剂进料管线抽出的混合物流化,并且在催化剂分离系统中将第一催化剂与第二催化剂分离以回收包含第一催化剂和流化介质的第一物流和包含第二催化剂的第二物流。可以提供反应器用于使烃原料和第一物流或第二物流接触以使烃的至少一部分反应以产生转化的烃。

16、在另一方面,本文公开的实施方式涉及用于转化烃的系统。该系统可以包括提升管反应器,用于使烃原料与包含第一催化剂和第二催化剂的催化剂混合物接触,其中第一催化剂具有比第二催化剂更小的平均粒径和/或密度。提供催化剂分离系统用于分离提升管反应器流出物以回收包含第一催化剂和转化的烃原料的第一物流和包含第二催化剂的第二物流。流动管线将第二物流进料至提升管反应器。

17、在另一方面,本文公开的实施方式涉及用于转化烃的系统。该系统可以包括用于从催化剂再生器中抽出包含第一催化剂和第二催化剂的混合物并将该混合物进料到催化剂进料/分离系统的催化剂抽出管线,其中第一催化剂具有比第二催化剂更小的平均粒径和/或密度。催化剂进料/分离系统在催化剂进料/分离系统中将第一催化剂与第二催化剂分离以产生包含第一催化剂的第一物流和包含第二催化剂的第二物流。提升管反应器使烃原料和第一物流或第二物流接触以使烃的至少一部分反应以产生转化的烃。

18、本文公开的装置和方法使用与上述专利(例如us6149875和us7381322)中公开的技术明显不同的技术来分离颗粒混合物。本公开的目的也是不同的;现有技术的公开集中于通过引入吸附剂从催化剂中去除污染物。然而,本发明旨在通过将选择的催化剂在反应器中浓缩来提高转化率、选择性和热平衡,例如在第二反应器中将zsm-5/11浓缩。

19、总而言之,大部分当前技术包括双提升管/反应器构造或两阶段流化催化裂化工艺方案/装置。用于处理轻质进料(石脑油或/和c4流)的第二/并联反应器要么是并流气动流提升管型反应器,要么是密相床反应器。在本领域中众所周知,zsm-5是将石脑油/c4流转化为丙烯和乙烯的优选催化剂/添加剂。然而,在使用两个反应器的方法中,第二反应器还接收具有少部分zsm-5添加剂的y-沸石催化剂。在其他工艺方案中,fcc型反应器-再生器概念用于使来自石脑油/c4流的轻质烯烃最大化。这种方案由于焦炭产生不足造成了热平衡问题。本文公开的方法和系统考虑将混合物中的催化剂分离(例如将zsm-5或zsm-11添加剂从y-沸石&zsm-5/zsm-11中分离出来),以使加工轻质进料的第二反应器中的zsm-5或zsm-11具有最佳浓度。此外,所述附加/第二反应器与常规fcc单元的集成基本上有助于克服现有技术的这些缺点(特别是产物选择性和热平衡),并且基本上增加总转化率和轻烯烃产率,并增加处理较重原料的能力。

20、其他方面和优点在下面的详细介绍和所附的权利要求中将是显而易见的。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129331.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。