一种加压气化实验装置

- 国知局

- 2024-07-29 09:50:59

本技术涉及了一种加压气化实验装置,属于污泥等为主要代表的生物质固废/能源清洁化利用和化学链气化。

背景技术:

1、根据世界能源报告,每年的全球能源消费成比例增长,其中化石燃料仍占全球一次能源消费的绝大部分,全球面临着严重的能源危机。为解决这一困境,人们将可再生能源,如风能、太阳能、水力发电、生物质、波浪能、地热能等视作最有可能的传统化石能源的替代。生物质被认为是自然界中唯一可再生的碳资源且元素构成与化石能源相近,其获取性和利用度相较风能等气象能源基本不受约束。相比化石能源产生的环境问题,生物质的利用被认为能实现理论上的“碳零”排放,过程中产生的co2被生长中的植物吸收,这种不额外产生碳污染的特点可能为低碳的未来发挥重要作用。

2、常用的生物质利用方法是生化法、热化学法,相较生化法处理会产生大量的副产物,以气化、热解和燃烧为主的热化学方法能实现生物质的高效利用,生物质气化可以将低品位的生物质转化为清洁且有价值的合成气(co和h2)。生物质气化研究所用设备主要为多年前购置的管式炉及配套的气体分析设备。随着使用年限的增加,目前的实验设备已不能满足现在的实验所需,对研究进度造成极大的阻碍。管式炉属于单床固定床反应器,受限于固定床反应器床内温度分布不均匀、传质效率低、反应效率低等因素影响,会导致生物质气化出现气化效率不高、副产物多等负面结果,制约了研究的进一步开展。基于以上因素,为保证研究工作的顺利开展,并提高研究内容的新颖性和创新性,通过自制满足实验要求的反应器已迫在眉睫。

技术实现思路

1、本实用新型提供了一种流程设计合理、结构紧凑、方便操作和维修,试验安全可靠的加压气化实验装置,用以解决生物质气化实验过程中因设备限制而产生的效率不高、副产物多的问题,并为化学链气化技术和生物质高效利用发展提供技术支持。

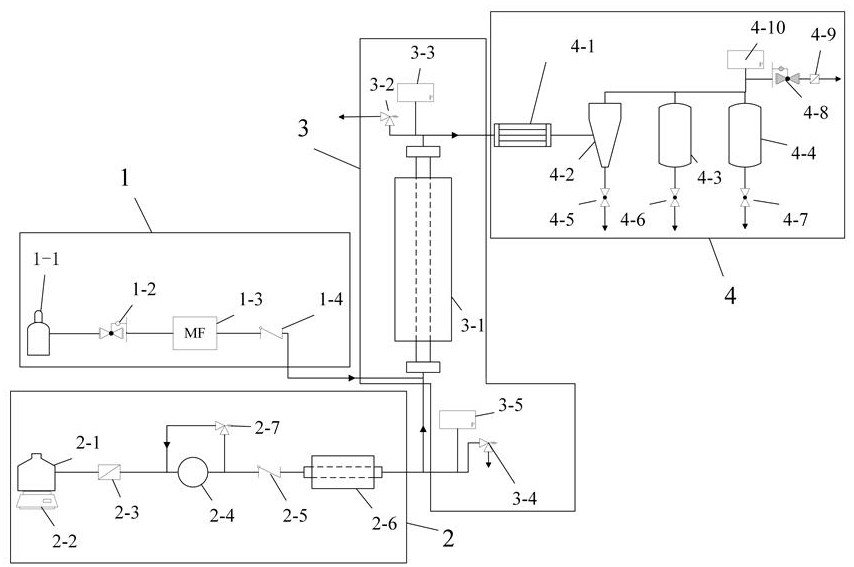

2、本实用新型加压气化实验装置包括气体进料机构、液体进料机构、反应机构、冷却分离机构;其中反应机构包括气化炉、安全阀ⅱ、压力传感器ⅰ、安全阀ⅲ、压力传感器ⅱ,安全阀ⅱ、压力传感器ⅰ设置在气化炉上端管道上,安全阀ⅲ、压力传感器ⅱ设置在气化炉下端管道上;气体进料机构包括气瓶、减压阀ⅰ、质量流量控制器、单向阀ⅰ,气瓶通过减压阀ⅰ与质量流量控制器连接,质量流量控制器通过单向阀ⅰ与气化炉下端连接;液体进料机构包括水罐、电子天平、过滤器ⅰ、计量泵、单向阀ⅱ、蒸汽气化炉、安全阀ⅰ,水罐和电子天平组成的液体发生装置与过滤器ⅰ连接,过滤器ⅰ通过计量泵与单向阀ⅱ连接,单向阀ⅱ通过蒸汽气化炉与气化炉下端连接,安全阀ⅰ与计量泵并联;冷却分离机构包括急冷器、旋风分离器、分离罐、缓冲罐、背压阀、过滤器ⅱ、压力表,气化炉顶端通过管道与急冷器连接,急冷器、旋风分离器、分离罐、缓冲罐依次连接,压力表、背压阀和过滤器ⅱ依次接在缓冲罐后端,旋风分离器、分离罐、缓冲罐下端出口管道上分别设置有球阀ⅰ、球阀ⅱ、球阀ⅲ。

3、所述气化炉包括壳体ⅱ、反应管,反应管设置在壳体ⅱ中心处,壳体ⅱ内设置3个以上隔段层,每个隔段层中设置有氧化铝隔热砖层ⅱ和电阻丝ⅱ,电阻丝ⅱ位于氧化铝隔热砖层ⅱ与反应管之间,每个隔段层均设置一个由温度表ⅱ、温度控制仪ⅱ、热电偶ⅲ组成的温度控制单元,在气化炉进口和出口处设置有热电偶ⅱ、温度保护仪ⅱ,反应管下端通过法兰、管道分别与单向阀ⅰ、蒸汽气化炉连接,上端通过法兰、管道与急冷器连接。

4、所述气化炉的温度区间0-1400℃,反应压力0-3mpa,反应管内径为240-270mm,反应管为310s不锈钢管。

5、蒸汽气化炉包括壳体ⅰ,预热管设置在壳体中心处,电阻丝ⅰ设置在预热管周围,氧化铝隔热砖层ⅰ设置在壳体ⅰ和电阻丝ⅰ之间,在蒸汽气化炉上设置有由温度表ⅰ、温度控制仪ⅰ、热电偶ⅳ组成的温度控制单元;蒸汽气化炉出口端上设置有温度保护仪ⅰ、热电偶ⅰ,预热管进口与单向阀ⅱ连接,出口与气化炉的反应管下端连接。

6、预热管直径80-90mm,蒸汽气化炉温度范围为25-600℃,反应压力3-4mpa。

7、所述气体进料机构中气体流量为1-10slm;液体进料机构中水流量为1-3l/h,采计量泵量程为0.01-50ml/min,精度均为±1%fs。

8、本实用新型装置还包括常规控制系统,控制系统包括常规控制器和计算机,控制器分别与质量流量控制器、温度控制仪ⅰ、温度控制仪ⅱ、电阻丝ⅰ、电阻丝ⅱ、急冷器、旋风分离器、各种阀门、传感器、热电偶、计量泵等连接,按常规方法控制各组件的开闭,采集温度、压力等信息,保证了整个装置稳定性以及安全运行,具有安全及保障系统,联锁控制、紧急停车、超温、超压等多重保护等自动化功能。

9、本实用新型加压气化装置的使用方法如下:

10、(1)在气化炉中放置生物质,生物质粒径在5~50mm间;多段气化是将气化反应解构,生物质放置于气化炉前端,催化剂放置于气化炉后端,催化剂粒径5~50mm;

11、(2)反应所需气体为o2、co、ar中一种,将气体从气瓶排出,经减压阀ⅰ减压,由质量流量控制器控制气体流量,气体经单向阀ⅰ输送进入气化炉内,质量流量控制器采用dc5v输入信号,通过dc5v输入信号控制气体流量;

12、(3)液体从水罐流出,水罐容量为20l,电子天平放置于水罐下面记录液体输送量,量程为30kg,经过滤器ⅰ过滤后通过计量泵控制水流量,一般为1l/h,压力到达10psig后单向阀ⅱ开启,水进入蒸汽气化炉发生气化反应,出口水蒸气输送进气化炉内;

13、(4)气体和水蒸气进入气化炉前经过范围0-4mpa的压力传感器ⅱ,安全阀ⅲ与压力传感器ⅲ相连,设置在气化炉前端,安全阀ⅲ用于装置出现压力异常时进行泄压处理,泄压值350-750psi;混合气进入气化炉后,在<4mpa的条件下电阻丝ⅱ加热气化炉(温度区间0-1400℃),加热区长度1100mm,用k型铠装热电偶ⅲ测定气化炉内温度,根据温度表ⅱ显示,用温度控制仪ⅱ控制温度使其保持稳定,使生物质充分气化;压力传感器ⅰ测定气化炉上端出口输出产物,安全阀ⅱ起到保护作用;

14、(5)气化产物经急冷器冷却后进入旋风分离器进行旋风分离,固体颗粒沉积在旋风分离器底部,定期打开球阀ⅰ排放;分离之后的气液混合相进分离罐进行气液分离,分离后的气相进缓冲罐,液相产物留在分离罐底部定期打开球阀ⅱ排放;气体在缓冲罐静置后残存固液相沉积,打开球阀ⅲ4-7从底部排出,气体经缓冲罐后采用背压阀控制系统压力,背压阀压力为3mpa,再经过滤器ⅱ过滤后收集检测,压力表径向安装在背压阀前端,范围0-4mpa。

15、本实用新型的优点和技术效果:

16、①气化炉为多段式电加热炉,在炉内可进行多段气化反应;相当于对传统的单床固定床气化过程进行解构,分步进行气化和定向催化转化的加压气化装置,达到缩短反应时间、提高气化效率及提高合成气浓度的目的;

17、②通过二次仪表控制气化炉内温,使气化炉温度保持稳定,实现气化炉内部温度的均匀分布,有助于生物质气化反应的正向进行;与固定床反应器相比,可有效控制进料与反应步骤,切实解决了固定床运行稳定性差、反应器温度分布不均、气化反应效率低等问题;

18、③生物质固体废物在加压气化机构中反应完全,实现固相组分的最大化减量和资源化利用,可以得到品质较高的合成气(h2、co),尤其是h2含量高于70%属于富氢合成气;同时合成气中污染性气体大幅度减少,含量少于10%;

19、④本装置具有流程设计合理、设备少、占地少、安全可靠等特点;整体框架采用铝合金型材制作,采用特制铝型材固定件,维修拆卸方便,装置性能稳定。

20、本装置有效解决了固定床气化反应器存在的温度分布不均匀、传质效率低、反应效率低等的弊端,为生物质废物气化难题提供一个技术思路,本装置操作方便,性能稳定,方便维修和拆卸,在实验过程中安全可靠。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129624.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表