加氢裂化装置的开工方法与流程

- 国知局

- 2024-07-29 10:13:14

本发明涉及装置开工的,具体涉及一种加氢裂化装置的开工方法。

背景技术:

1、随着全球航空业的发展以及清洁燃料的需求不断增加,清洁航空煤油的需求量呈现不断增加的趋势。目前清洁航空煤油的来源一方面是直馏航空煤油加氢处理得到指标和性能符合喷气燃料标准要求的航空煤油,另一方面是重质油油品通过加氢裂化的方式,将大分子原料断链得到一定比例符合要求的航空煤油,由于直馏航空煤油受到原油加工量的影响,直馏航空煤油原料的加工量较难实现快速的增长,重质油加氢裂化生产航空煤油成为满足航空煤油市场增长需求的重要方法。

2、加氢裂化催化剂活性金属组分只有转变为硫化态时,才会有较高的催化活性,因此将催化剂进行硫化处理对充分发挥催化剂的性能至关重要。目前加氢催化剂的硫化分为器内硫化、器外载硫器内活化和器外硫化三种形式。其中器内硫化是在反应器中进行催化剂的硫化过程,需要使用到大量的硫化剂和携带油,同时硫化过程产生的废气、废水会对环境造成污染;器外载硫器内活化是催化剂在器外完成含硫物质的负载,活性金属未能转化成硫化态,装入反应器后再利用氢气对其进行活化处理,期间会产生高浓度的硫化氢气体,同时遇到循环气排空的情况时,仍需要后补充硫化剂来维持一定的硫化氢浓度,操作过程相对复杂,存在硫化氢泄露的风险。器外硫化是催化剂在器外完成硫化处理,生成了高活性的金属硫化物,装进反应器后可以直接进油开工,这是目前比较提倡和推广的硫化方式,利用器外硫化的方式可以有效的节约开工的时间,同时保障开工过程的安全性,减少危化品的使用和高浓度硫化氢的泄露。

3、含有分子筛的加氢裂化催化剂在硫化后,具有很高的加氢裂解活性,在升温过程中原料油会发生裂化反应以及加氢反应,放出巨大的反应热,存在催化剂床层“飞温”风险,因此需要对加氢裂化催化剂进行钝化处理,抑制其过高的初活性,确保催化剂、设备及人身的安全。目前,开工时注无水液氨等含氮化合物就是一种能有效抑制催化剂初活性的钝化方法,但是无水液氨是一种刺激性的有毒液体,具有易燃易爆的特性,工业上使用无水液氨具有一定的危险性,泄露的话对环境和人身会造成较大的伤害,不符合安全健康和环保的理念。因此,在器外完成加氢裂化催化剂的分子筛钝化工作,利用一定的碱性物质对高裂化活性的分子筛进行保护,可以有效的减少开工阶段的步骤,避免氨气泄漏的风险,降低开工阶段“飞温”的风险。专利申请cn101492613a公开了一种加氢裂化装置开工的方法。开工过程使用器外预硫化处理的载硫型加氢裂化催化剂以及使用无水液氨进行催化剂的钝化处理,开工过程中会产生大量的硫化氢气体和含酸污水,在活化过程中具有硫化物集中分解放热出现超温的风险,同时存在上述提及现有技术中注氨带来的弊端,具有一定的隐患和危害。

4、专利申请cn109777472a公开了一种加氢开工的方法。在催化剂钝化阶段通过预先负载的氮化物作为钝化剂对裂化剂进行钝化,从而达到无需使用钝化剂的目的,但是在开工过程中需要不断的注入硫化剂对催化剂进行硫化,需要安装专用的硫化设备以及在硫化过程中存在硫化不完全、硫化氢泄露、开工时间长和费用高等问题。

5、专利申请cn103059969a公开了一种开工过程中利用高氮原料与氢气反应生成氨气作为钝化剂对裂化剂进行钝化的方法,从而达到减少无水液氨使用的目的,虽然可以起到暂时性抑制裂化活性的作用,但是操作比较复杂,稳定性差,较难保证分子筛的钝化效果,同时高氮原料油的额外引入很可能会有新的杂质引入反应系统,影响催化剂的活性。

6、专利申请cn103566963a公开了一种在低温阶段将碱性氮化物引入催化剂上,然后进行器内硫化以及活化过程的方法,虽然能够一定程度的控制裂化反应,但是通过水溶液的形式将氮化物引入硫化型催化剂,这将会很大程度上对催化剂的加氢活性造成影响,导致催化剂的活性中心遭到破坏。

7、专利申请cn105419865a中公开了一种生产喷气燃料的方法。通过对原料中的组成进行严格的控制,双环芳烃饱和率为70-90%,单环芳烃饱和率为75-95%。该方法提出采用催化裂化柴油为原料,对原料的要求比较严格,限制了该方法的实用性。

8、专利申请cn103013559a中公开了一种选择性增产航煤的加氢裂化方法。其中涉及到将重柴油馏分(320-370℃)返回到原料油,与原料混合后在继续后续的加氢裂化反应,这就会导致装置的处理量下降,同时产品的平均能耗和物耗被进一步的增加。

9、专利申请cn107460003a公开了一种加氢裂化增产航煤的方法。该方法将加氢裂化原料油、环状烃原料与可选择性加入的含氮化合物进行混合得到混合原料油,然后进行加氢裂化,虽然可以一定程度提高航煤的收率,但是原料的配置较为复杂,需要准确的控制原料的来源,原料适应性较差。

10、加氢裂化过程中不同的产物分布对结果影响巨大,催化剂良好的选择性有助于提高目标产物的收率,实现目标产物收率和效益的最大化,通过开工过程中工艺的调整和优化,实现催化剂选择性的提高具有重要意义。

技术实现思路

1、本发明的目的是为了克服现有技术存在的加氢裂化装置开工过程中硫化时间长、需要钝化剂、开工流程复杂的问题,提供一种加氢裂化装置的开工方法,该方法具有开工时间短,不需要于反应器内对催化剂进行硫化和钝化过程,能够直接升温进油开工,在较短的时间进入稳定的生产状态的优点,同时提供的方法可以提高催化剂活性,以蜡油做原料,具有提高航空煤油收率的特点。

2、为了实现上述目的,本发明提供一种加氢裂化装置的开工方法,其中,该方法包括:

3、(1)在加氢裂化装置的反应床层内装填加氢裂化催化剂;

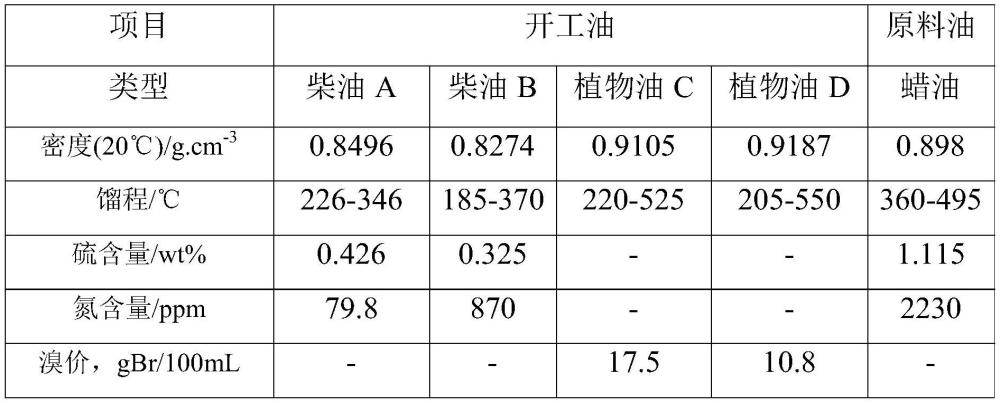

4、(2)向装填有加氢裂化催化剂的反应床层通入氢气,将反应床层温度升温至100-140℃,然后引入柴油馏分以及任选地植物油润湿反应床层,建立闭路循环;

5、(3)将步骤(2)所述反应床层温度继续升温至300-350℃,然后进行分步换进原料油,继续升温至加氢裂化反应温度;

6、所述加氢裂化催化剂为氨钝化型硫化态加氢裂化催化剂。

7、优选地,所述柴油馏分中氮含量为0-900ppm,优选为0-500ppm,进一步优选为10-300ppm。

8、优选地,所述植物油选自玉米油、大豆油、花生油、菜籽油、椰子油、葵花籽油、橄榄油和棉籽油中的至少一种,进一步优选为玉米油、大豆油、花生油、菜籽油、椰子油、葵花籽油和棉籽油中的至少一种。

9、优选地,所述植物油的馏程为180-540℃,溴价为10-25gbr/100ml。

10、优选地,相较于100重量份的加氢裂化催化剂,所述柴油馏分的用量为100-2000重量份,所述植物油的用量为0-300重量份。

11、本发明提供的方法开工时间短,开工过程简单能够直接升温进油开工,在较短的时间进入稳定的生产状态,相对常规的开工过程节约时间2-4天,避免了硫化剂的使用和硫化氢的泄露,降低飞温风险,节省大量人力物力,同时也避免了环境污染和操作的难度与危险性,减少开工过程中的投资,具有一定的经济性和实用价值。

12、本发明的发明人在研究中发现,采用本发明的氨钝化型硫化态加氢裂化催化剂配合低氮柴油馏分和合适比例的植物油作为开工油,一方面由于升温过程不可避免的会造成碱性氮化物从催化剂分子筛上的脱落分离,造成酸性位的暴露,利用低氮柴油中的氮化物对催化剂中的分子筛起到补充钝化的作用,保证开工升温过程的平稳,避免过度裂化反应的发生,另一方面植物油中的不饱和烃具有较高的极性,会优先吸附在催化剂活性位周围,在升温过程中分子量较大的长链不饱和烃发生缩合,形成积碳前驱物存在于活性位周围,有效的避免了活性相的无序长大,提高了催化剂的活性和稳定性,同时积碳前驱物可以起到修饰催化剂活性相结构的作用,有助于裂化催化剂选择性的提高,以航空煤油为目标产品时有效提高目标产品的收率,实现装置整体效益的最大化。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131187.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。