一种甲醇节能生产方法及系统与流程

- 国知局

- 2024-07-29 10:20:19

本发明属于甲醇生产,具体的说是一种甲醇节能生产方法及系统。

背景技术:

1、甲醇是一种重要的有机化工原料,随着我国工业化进程的加速和节能减排要求的不断提高,能源消耗已成为企业发展中亟待解决的问题;甲醇生产过程中节能途径包括有选择优质原料、优化生产工艺、余热回收等;而换热器是大多数甲醇生产企业实现余热回收途径的重要设备;

2、换热器是一种在不同温度的两种或两种以上流体间实现物料之间热量传递的节能设备,是使热量由温度较高的流体传递给温度较低的流体,使流体温度达到流程规定的指标,以满足工艺条件的需要,同时也是提高能源利用率、节能的主要设备之一;其中管壳式换热器是主要有壳体、管束、管板和封头等部分组成,壳体多呈圆形,内部装有平行管束,管束两端固定于管板上;在管壳换热器内进行换热的两种流体,一种在管内流动,其行程称为管程;一种在管外流动,其行程称为壳程;管束的壁面即为传热面;

3、现有技术中,换热器在长时间工作过程后,内部管道的表面经常会结一层污垢和水垢,污垢一般致密坚硬,导热系数很小;污垢的热阻是低碳钢的50-100倍,是铜的200-400倍;因此,污垢对换热效果有很大的影响;传热设备结垢后,必然会影响传热,使管内的气体得不到适当的冷却,而且传热效率的降低必然会增加加热蒸汽或电能的消耗,直接增加生产成本,影响设备的安全和正常运行;并且当污垢腐蚀特别严重时,需要中断生产,对换热器内部的管路进行更换和维修,甲醇生产系统会被迫停产,直接造成各种经济损失,甚至可能发生恶性生产事故。

技术实现思路

1、为了弥补现有技术的不足,解决上述的技术问题;本发明提出了一种甲醇节能生产方法及系统。

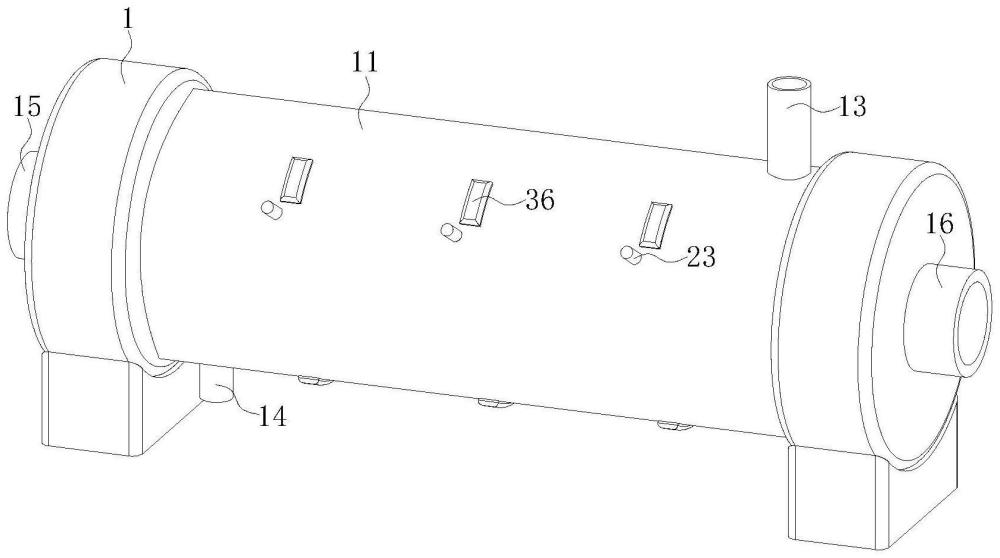

2、本发明解决其技术问题所采用的技术方案是:本发明提出了一种甲醇节能生产方法及系统,其中的甲醇节能生产系统包括原料制备模块、合成气净化模块、转化模块、分离回收模块;原料制备模块通过煤气化炉设备将煤炭转化为合成气,再输送至合成气净化模块;合成气净化模块通过净化设备将合成气净化,并输送至转化模块;转化模块通过转换反应器设备将合成气转化为甲醇,并输送至分离回收模块;分离回收模块通过分离设备将甲醇进行提纯,并对产生过程中的废热进行回收;所述分离回收模块包括有换热器,换热器包括机体;所述机体包括:

3、换热筒,所述换热筒安装于所述机体内,且所述换热筒内均匀安装有换热管;所述换热筒上安装有进水管和出水管,所述进水管安装于所述换热筒靠近所述机体顶部位置,且所述出水管安装于所述换热筒靠近所述机体底部位置;所述机体两端安装有进气口和出气口,所述进气口远离所述进水管,且所述出气口远离所述出水管;

4、隔舱,所述隔舱均匀设置于所述换热筒中,所述隔舱与换热筒之间密封处理,且所述隔舱边缘部位均匀开设有流通槽;所述隔舱内均匀设置有交换管,所述交换管用于将隔舱一侧靠近中心位置的换热管与另一侧远离中心位置的换热管连通,且所述隔舱一侧远离中心位置的换热管与另一侧靠近中心位置的换热管连通;所述隔舱内安装有伸缩装置,所述换热筒内靠近所述进水管的位置设置有清理板,且所述伸缩装置穿过所述隔舱内壁与清理板中间位置连接,所述清理板上均匀设有孔洞用于冷却水流通;所述清理板上均匀设置有清理孔,且所述换热管贯穿所述清理孔。

5、优选的,所述隔舱内部密封处理,且所述隔舱中设置有单向阀,所述隔舱内抽真空处理。

6、优选的,所述清理孔为锥形设置,且所述清理孔内通过扭簧铰接有清理杆;所述清理杆均匀环形分布于所述清理孔靠近所述隔舱的位置;所述清理杆靠近所述隔舱的一端设置有清理环,所述清理环由一号环和二号环组成;所述一号环两端均开设有弧形槽,所述二号环两侧均设置有弧形的连接杆,所述连接杆滑动连接于所述弧形槽内,所述一号环和二号环相互连接组成所述清理环。

7、优选的,所述清理环截面为直角梯形,且所述清理环中的尖锐端朝向所述隔舱。

8、优选的,所述清理板远离所述清理环的一侧设置有破碎块,所述破碎块均匀环形分布于所述清理孔外圆部位,且所述破碎块靠近所述换热管的一侧为刃口;所述破碎块为三棱锥状,且所述破碎块的尖端远离所述清理环,所述破碎块与换热管之间设有间隙。

9、优选的,所述换热管外壁靠近所述清理环的位置均设置有挡环,且所述挡环直径小于所述清理孔直径;所述挡板靠近所述隔舱的一侧为弧形,且所述挡环的长度大于所述清理孔的长度。

10、优选的,所述流通槽内远离所述进水管的位置安装有滤网,且所述流通槽内靠近内壁的位置固连有固定杆;所述流通槽内开设有滑槽,且所述滑槽位于所述固定杆与滤网之间;所述滑槽内滑动连接有疏通板,且所述疏通板上设置有拉绳,所述拉绳经过所述固定杆和流通槽内壁之间与所述清理板连接。

11、优选的,所述隔舱靠近所述进水管的外壁为弧形,且所述隔舱的弧形外壁中间部位凸起;所述换热筒靠近所述滤网的位置开设有清理窗口。

12、优选的,所述清理板上均匀转动连接有清洁刷,且所述清洁刷远离所述清理板的部位接触所述换热筒内壁,所述清洁刷的毛刷部位为扇形;所述隔舱靠近进水管的一侧均匀设置有顶杆,且所述顶杆朝向所述清洁刷。

13、一种甲醇节能生产方法,所述生产方法适用于上述生产系统,且所述生产方法步骤如下:

14、s1:首先通过神宁炉进行气化,将高压煤粉送入发料罐,通过密相气力输送系统再将煤粉送入顶置强旋转动量传导组合式燃烧器内,进入气化炉燃烧室;在燃烧室中发生部分氧化反应,产生高温合成气和液态渣;高温合成气和液态渣并流下行进入激冷室,经水浴激冷后进行合成气和固态渣分离,大部分灰渣沉降至激冷室底部,通过渣锁头减压外排,少量细灰随合成气进入净化模块中的洗涤塔;

15、s2:然后,含尘合成气和高压循环水通过一级文丘里充分润湿后,进入气液分离器,分离后的合成气经洗涤塔深度处理后,进入下游装置;从激冷室底部和洗涤塔底部排出的黑水经减压后被送至闪蒸系统;黑水经过三级闪蒸后进行分离,分离得到酸性气体到界外进行处理,三级闪蒸气体冷却后的凝液进入循环水罐回用;

16、s3:洗涤后的合成气再进行变压吸附干燥处理,除去合成气中的水分和其他杂质;然后再输送至分离回收模块中的换热器内,降低合成气温度,并对过程中产生的废热进行回收;随后将合成气输送进入甲醇转换反应器,生产出甲醇和副产物;再将甲醇输送至提纯塔内进行提纯,完成节能生产系统中甲醇的制备。

17、本发明的有益效果如下:

18、1.本发明的一种甲醇节能生产方法及系统,通过交换管使得合成气在每次流经隔舱后相互交换流动位置,让换热管内的合成气能够接触换热筒内不同位置的冷却水,以确保合成气降温的均匀程度,避免合成气降温不均匀,导致在混合后排出换热筒时合成气的温度升高,造成影响合成气排出温度的情况出现,从而提高合成气降温过程中的均匀程度,提高合成气的降温效果,进而提高甲醇生产系统的节能效果。

19、2.本发明的一种甲醇节能生产方法及系统,通过清理板对换热管和换热筒的清理,提高换热筒内的清洁程度,避免在换热器长时间工作后,导致需要频繁的通过中断生产而对换热器内部进行清洗和除垢的情况出现,从而延长换热器的处理时长,提高换热器对合成气的处理效率,进而提高甲醇生产系统的节能效果。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131767.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表