刹车间隙自动调整臂的制作方法

- 国知局

- 2024-07-30 13:38:07

本技术涉及刹车装置,具体涉及一种刹车间隙自动调整臂。

背景技术:

1、刹车摩擦副是机动车行驶中的主要磨损部件之一,随着使用频数的增加和使用时间的延长,刹车摩擦工作面因磨损,使摩擦面之间的预留标准间隙增大。而且,受各种因素影响,同车各车轮的刹车摩擦副之间因磨损增大的间隙并不完全一致。增大的刹车间隙如不及时调整,将对行车安全造成隐患。目前的机动车装备中,特别是大型运输车辆,刹车间隙自动调整臂已取代人工手动调节成为主流。

2、专利文献cn1369655a(2002.9.18)公开了一种刹车间隙自动调整臂,包括壳体及内部的蜗轮-蜗杆传动副,调整臂的一端经蜗轮内花键与刹车凸轮轴联动,另一端以销轴联结联结套。联结套一端与刹车气动推杆相联,另一端以连杆连接滑块以及棘轮,棘轮以内花键与蜗杆配合连接,且棘轮与设置壳体上的棘爪啮合。该调整臂复位时,利用棘轮与棘爪的相对转动,带动蜗杆及蜗轮转动相应角度,克服刹车摩擦副之间因磨损造成的空回间隙,从而实现刹车间隙的自动调节,适于各类机动车刹车装置。

3、蜗轮-蜗杆传动副是上述调整臂的主要部件之一,但在运行中发现蜗杆在某些工况下会反向旋转,相应的也会带动蜗轮旋转,从而导致刹车间隙的调整不准确或失效,严重情况下使得刹车系统无法正常工作,造成安全隐患。

4、基于上述原因,有必要对现有的刹车间隙自动调整臂进行改进,以提高其稳定性与可靠性。

技术实现思路

1、为了使刹车间隙自动调整臂及刹车系统稳定可靠运行,本实用新型提供了一种刹车间隙自动调整臂。

2、本实用新型采用的技术方案如下:一种刹车间隙自动调整臂,包括壳体、蜗轮及蜗杆,所述壳体一端经所述蜗轮的内花键与刹车凸轮轴联动,所述壳体的另一端以销轴联结联结套,所述联结套的一端与刹车推杆相联,另一端以连杆连接滑块以及棘轮,所述棘轮以内花键与所述蜗杆配合连接,且所述棘轮与所述壳体上的棘爪啮合,还包括限向件,所述限向件作用在所述蜗杆上,单向旋转的所述蜗杆带动所述蜗轮及所述刹车凸轮轴旋转,使得刹车间隙趋向于变小。

3、优选的,所述限向件采用单向轴承或单向离合器。

4、优选的,所述蜗杆的外侧一端与所述壳体之间设有作为所述限向件的油封圈,所述油封圈包括弹性、同心设置且一体结构的唇圈及支撑圈,所述唇圈的中心形成与所述蜗杆配合的锥形轴孔,所述锥形轴孔的内壁均匀布置有若干第一限向凸条,所述第一限向凸条沿所述锥形轴孔的轴线延伸且具有旋转角度,所述第一限向凸条的旋转方向与所述蜗杆的旋转方向一致。

5、优选的,所述唇圈沿轴向形成凸台,所述凸台的端面均匀布置有若干第二限向凸条,所述第二限向凸条由所述凸台的向外放射状延伸,且具有与所述第一限向凸条方向一致的旋转角度,所述第二限向凸条与所述蜗杆的台阶面抵紧。

6、优选的,所述蜗杆的外侧一端与所述壳体之间设有卡簧,所述凸台穿过所述卡簧的内孔与所述蜗杆的台阶面抵紧。

7、优选的,所述油封圈还包括金属骨架,所述金属骨架具有带孔的端壁及环形壁,所述端壁固定在所述唇圈与所述支撑圈连接部位的外端面,所述环形壁包裹在所述支撑圈的外周壁。

8、优选的,所述环形壁的端部设有朝向轴心的翻边,所述翻边嵌入固定在所述支撑圈内。

9、优选的,所述蜗轮装配在所述壳体的涡轮孔中,所述涡轮孔的两端安装有带孔的盖板,所述蜗轮与所述盖板之间设置有密封件,所述密封件支撑在所述蜗轮的端面与所述盖板的内壁面之间。

10、优选的,所述盖板的内壁设置有朝向所述蜗轮的密封环槽,所述密封件安装在所述密封环槽内。

11、优选的,所述盖板为带孔的帽状结构,具有外沿部及凸起的插接部,所述插接部的端面形成所述内壁面,所述插接部与所述涡轮孔插接配合。

12、本实用新型具有如下有益效果:本实用新型利用棘轮与棘爪的相对转动,带动蜗杆及蜗轮转动相应角度,实现刹车间隙的自动调节;而且为蜗杆配置有专门的限向件,使蜗杆只能单向旋转,避免蜗杆因外界干扰而反转,确保蜗杆及蜗轮能使刹车间隙趋向于变小,从而提高刹车间隙自动调整臂及整个刹车系统的稳定性与可靠性。

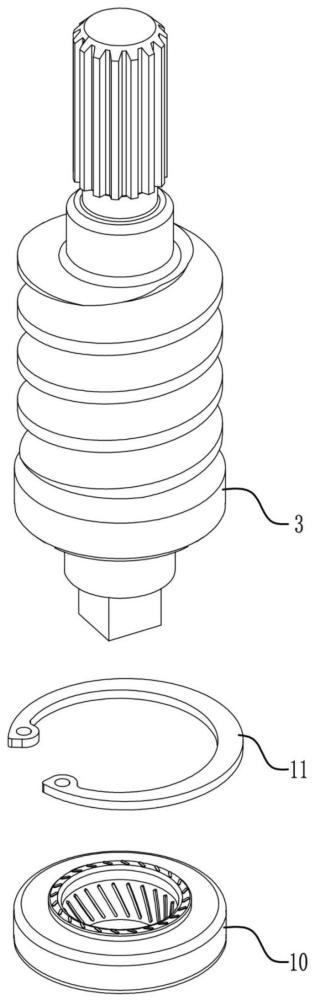

技术特征:1.一种刹车间隙自动调整臂,包括壳体(1)、蜗轮(2)及蜗杆(3),所述壳体(1)一端经所述蜗轮(2)的内花键与刹车凸轮轴联动,所述壳体(1)的另一端以销轴(4)联结联结套(5),所述联结套(5)的一端与刹车推杆相联,另一端以连杆(6)连接滑块(7)以及棘轮(8),所述棘轮(8)以内花键与所述蜗杆(3)配合连接,且所述棘轮(8)与所述壳体(1)上的棘爪(9)啮合,其特征在于,还包括限向件,所述限向件作用在所述蜗杆(3)上,单向旋转的所述蜗杆(3)带动所述蜗轮(2)及所述刹车凸轮轴旋转,使得刹车间隙趋向于变小。

2.根据权利要求1所述的刹车间隙自动调整臂,其特征在于,所述限向件采用单向轴承或单向离合器。

3.根据权利要求1所述的刹车间隙自动调整臂,其特征在于,所述蜗杆(3)的外侧一端与所述壳体(1)之间设有作为所述限向件的油封圈(10),所述油封圈(10)包括弹性、同心设置且一体结构的唇圈(1001)及支撑圈(1002),所述唇圈(1001)的中心形成与所述蜗杆(3)配合的锥形轴孔(1003),所述锥形轴孔(1003)的内壁均匀布置有若干第一限向凸条(1004),所述第一限向凸条(1004)沿所述锥形轴孔(1003)的轴线延伸且具有旋转角度,所述第一限向凸条(1004)的旋转方向与所述蜗杆(3)的旋转方向一致。

4.根据权利要求3所述的刹车间隙自动调整臂,其特征在于,所述唇圈(1001)沿轴向形成凸台(1005),所述凸台(1005)的端面均匀布置有若干第二限向凸条(1006),所述第二限向凸条(1006)由所述凸台(1005)的向外放射状延伸,且具有与所述第一限向凸条(1004)方向一致的旋转角度,所述第二限向凸条(1006)与所述蜗杆(3)的台阶面抵紧。

5.根据权利要求4所述的刹车间隙自动调整臂,其特征在于,所述蜗杆(3)的外侧一端与所述壳体(1)之间设有卡簧(11),所述凸台(1005)穿过所述卡簧(11)的内孔与所述蜗杆(3)的台阶面抵紧。

6.根据权利要求3或4或5所述的刹车间隙自动调整臂,其特征在于,所述油封圈(10)还包括金属骨架(1007),所述金属骨架(1007)具有带孔的端壁(1008)及环形壁(1009),所述端壁(1008)固定在所述唇圈(1001)与所述支撑圈(1002)连接部位的外端面,所述环形壁(1009)包裹在所述支撑圈(1002)的外周壁。

7.根据权利要求6所述的刹车间隙自动调整臂,其特征在于,所述环形壁(1009)的端部设有朝向轴心的翻边(1010),所述翻边(1010)嵌入固定在所述支撑圈(1002)内。

技术总结本技术公开了一种刹车间隙自动调整臂。包括壳体、蜗轮、蜗杆及限向件,壳体一端经蜗轮的内花键与刹车凸轮轴联动,壳体另一端以销轴联结联结套;联结套的一端与刹车推杆相联,另一端以连杆连接滑块以及棘轮,棘轮以内花键与蜗杆配合连接,且棘轮与壳体上的棘爪啮合;限向件作用在蜗杆上,单向旋转的蜗杆带动蜗轮及刹车凸轮轴旋转,使得刹车间隙趋向于变小。本技术利用棘轮与棘爪的相对转动,带动蜗杆及蜗轮转动相应角度,实现刹车间隙的自动调节;而且为蜗杆配置有专门的限向件,使蜗杆只能单向旋转,避免蜗杆因外界干扰而反转,确保蜗杆及蜗轮能使刹车间隙趋向于变小,从而提高刹车间隙自动调整臂及整个刹车系统的稳定性与可靠性。技术研发人员:巩高雄,邢涛,薛朱伟受保护的技术使用者:嘉兴润通汽车配件有限公司技术研发日:20231222技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240729/163838.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表