压缩机电气性能检测系统的制作方法

- 国知局

- 2024-07-30 14:46:57

本发明涉及压缩机,具体是压缩机电气性能检测系统。

背景技术:

1、压缩机,一种用来压缩空气借以提高空气压力的机械,空气压缩机在机车上主要用于制动,其性能的好坏,直接影响列车运行的安全;

2、空气压缩机在压缩空气时,由于压缩空气扩散不均匀,也会产生压力损耗,流量越大的空气压缩机压力损耗就越大,空气压缩机压缩的数量越多产生的压力损耗就越大,空气压缩机必须更多的额外做功进行补偿,使得空气压缩机功率消耗增大,同时也会缩短空气压缩机的使用寿命,增加使用成本;同时空气压缩机运行过程中,缺乏对压缩机电气性能的实时检测,以致压缩机的部分故障在较为轻微时并不能直接的反映出来,从而不能及时被操作人员发现,有可能会导致严重的后果,为此,本发明提出压缩机电气性能检测系统。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一;为此,本发明提出了压缩机电气性能检测系统。

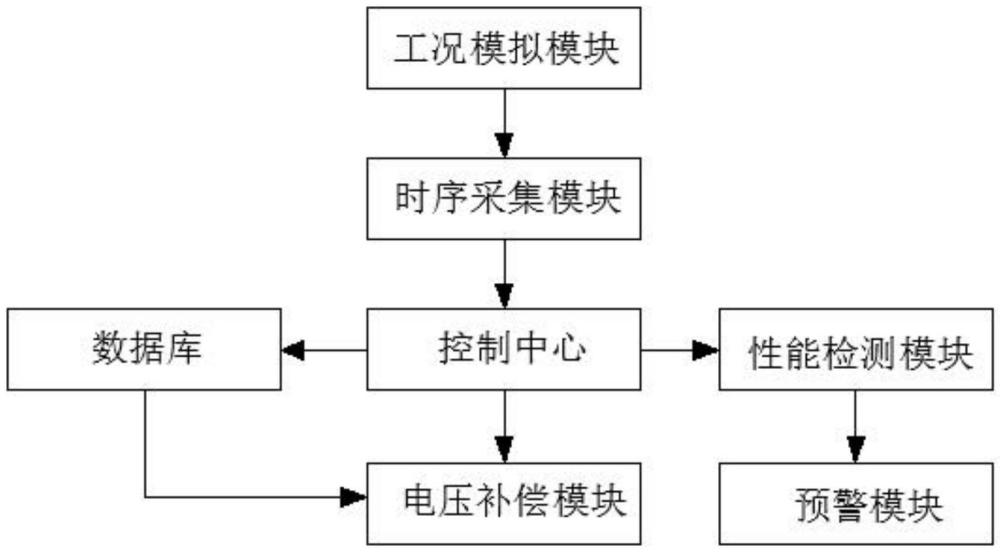

2、为实现上述目的,本发明的第一方面提供了压缩机电气性能检测系统,包括工况模拟模块、时序采集模块、控制中心、电压补偿模块、数据库、性能检测模块以及预警模块;

3、所述工况模拟模块用于制定压缩机运行循环工况,并进行工况测试;然后重复压缩机运行循环工况测试的步骤,直到达到终止条件为止;

4、在压缩机循环运行过程中,所述时序采集模块用于通过安装在压缩机上的采集传感器组实时采集运行时序数据;所述运行时序数据包括压缩机的进气流量信息、出口气压信息、转速信息、温度信息以及流经压缩机的实时电压;

5、所述控制中心接收到运行时序数据后,利用电压补偿模块结合进气流量和相同时刻压缩机的实际转速对压缩机进行电压补偿;

6、所述性能检测模块用于追踪压缩机的运行时序数据进行性能预警分析,计算得到压缩机的运行性能系数xn;根据同一时刻获取的运行性能系数xn和实时温度wy建立预警分析数组;基于预警分析数组计算得到拐变间隔gt;

7、若拐变间隔gt<预设间隔阈值,且实时温度wy满足(wr-μ)≤wy≤(wr+μ)时,则判定此时压缩机电气性能反复异常,生成预警信号;其中wr为压缩机对应的温度阈值,μ为预设补偿因子;

8、所述性能检测模块用于将预警信号和对应的压缩机位置信息反馈至控制中心,所述控制中心接收到预警信号后控制对应压缩机断电,并驱动控制报警模块发出警报,以提醒管理人员对压缩机进行检修;

9、本发明能够追踪压缩机的运行时序数据进行性能预警分析,根据同一时刻获取的运行性能系数xn和实时温度wy建立预警分析数组,以判断压缩机电气性能是否正常,及时提醒管理人员对压缩机进行检修,找出电气异常的原因,进而改善压缩机电气性能,提高压缩机工作效率。

10、进一步地,所述电压补偿模块的具体补偿步骤包括:

11、压缩机上电运行后,实时获取压缩机的进气流量信息并标记为jl;

12、从预设的固定压差补偿曲线得到进气流量jl对应的补偿值并标记为第一补偿值;其中补偿值用于对压缩机的电压值进行补偿;

13、此处的固定压差补偿曲线可通过指定的压差补偿公式计算得出,每个进气流量jl均能从固定压差补偿曲线中获取到其对应的补偿值;

14、获取进气流量jl相同时刻的压缩机实际转速并标记为zs;利用公式sz=ɑ1×(zs-zy)3计算得到损耗系数sz;其中ɑ1为预设均衡系数,zy为预设转速阈值;

15、根据损耗系数sz修正补偿值形成压差修正补偿曲线;需要说明的是:根据空气压缩机内部压力、压缩空气扩散不均匀等变化导致压差补偿曲线变化的影响,可以实时的根据损耗系数sz自动修正固定压差补偿曲线,以达到消除固定压差补偿曲线下随空气压缩机负载变化带来的补偿数据不适用的现象;

16、将修正后的补偿值标记为第二补偿值;获取压缩机上电运行时间,根据压缩机上电运行时间确定第三补偿值;

17、判断压缩机上电运行时间是否大于设定时间阈值;若上电运行时间大于设定时间阈值,则依次比较第一补偿值、第二补偿值、第三补偿值,取最低的为最终的补偿值;否则取第二补偿值为最终的补偿值;

18、本发明能够根据进气流量jl相同时刻的损耗系数sz自动修正固定压差补偿曲线的补偿值,同时根据压缩机上电运行时间确定第三补偿值,依次比较第一补偿值、第二补偿值、第三补偿值,实时找到符合当前运行工况的补偿值,提高了压差补偿的准确性。

19、进一步地,运行性能系数xn的具体计算方法如下:

20、获取压缩机的运行时序数据,将压缩机的出口气压信息、温度信息以及流经压缩机的实时电压依次标记为qy、wy以及dy;

21、获取压缩机的单位耗电量为et,其中单位时间由管理员预设;

22、利用公式xn=jl×(qy×b2+dy×b3+zs×b4)/(et×b1)计算得到压缩机的运行性能系数xn,其中b1、b2、b3、b4均为预设系数因子。

23、进一步地,基于预警分析数组计算得到拐变间隔gt,具体过程如下:

24、以运行性能系数xn为自变量,以实时温度wy为因变量建立压缩机运行性能曲线,对运行性能曲线进行求导获取性能导数曲线;

25、将性能导数曲线中导数为0的点标记为拐点,将相邻两个拐点对应的运行性能系数的采集时刻进行时间差计算得到拐变间隔gt。

26、进一步地,根据损耗系数sz修正补偿值形成压差修正补偿曲线,具体为:

27、当损耗系数sz大于预设损耗阈值时,则对补偿值进行正向修正,使其增大;

28、当损耗系数sz小于预设损耗阈值时,则对补偿值进行反向修正,使其减小;

29、当损耗系数sz等于预设损耗阈值时,对补偿值不进行操作。

30、进一步地,所述采集传感器组包括流量传感器、压力传感器、转速传感器、温度传感器以及电压互感器,分别用于采集压缩机的进气流量信息、出口气压信息、转速信息、温度信息以及流经压缩机的实时电压。

31、进一步地,获取压缩机上电运行时间,根据压缩机上电运行时间确定第三补偿值,具体为:

32、数据库中存储有上电运行时间与压差补偿值的映射关系表;基于所述映射关系表,确定所述上电运行时间对应的压差补偿值并标记为第三补偿值。

33、进一步地,压差修正补偿曲线上的补偿值处于固定压差补偿曲线上相同进气流量jl的补偿值的0.8倍到1.2倍之间。

34、进一步地,所述模拟工况模块的具体测试过程如下:

35、s11:发动机启动至压缩机设定怠速,切换到工作模式;

36、s12:打开压缩机气体出口,使压缩机气体出口的压力达到压缩机设定的最大值,运行第一时间段;第一时间段被设定为3min;

37、s13:调节压缩机气体出口的压力至最高压力值的90%,运行第二时间段;

38、s14:调节压缩机气体出口的压力至最高压力值的80%,运行第三时间段;

39、s15:调节压缩机气体出口的压力至最高压力值的70%,运行第四时间段;

40、s16:调节压缩机气体出口的压力至最高压力值的60%,运行第五时间段;其中,第一时间段被设定为3min;第二时间段、第三时间段、第四时间段和第五时间段被设定为相等的时间,均被设定为5min;

41、s17:怠速第六时间段,完成一个工作循环;第六时间段被设定为1min。

42、进一步地,所述终止条件为发动机所输出的总功达到发动机nrtc循环功的5-7倍,并且完成一个完整工作循环。

43、与现有技术相比,本发明的有益效果是:

44、1、本发明中所述工况模拟模块用于制定压缩机运行循环工况,并进行压缩机运行循环工况测试,为后续压缩机电气性能检测提供运行支撑基础;在压缩机循环运行过程中,所述时序采集模块用于通过安装在压缩机上的采集传感器组实时采集运行时序数据,所述控制中心接收到运行时序数据后,利用电压补偿模块结合进气流量和相同时刻压缩机的实际转速对压缩机进行电压补偿,以减小压缩机功率消耗,降低工作成本;

45、2、本发明中所述性能检测模块用于追踪压缩机的运行时序数据进行性能预警分析,判断压缩机的电气性能是否正常;建立预警分析数组,预警分析数组包括同一时刻获取的压缩机的运行性能系数xn和实时温度wy,计算得到拐变间隔gt;若拐变间隔gt<预设间隔阈值,且实时温度wy满足(wr-μ)≤wy≤(wr+μ)时,则判定此时压缩机电气性能反复异常,生成预警信号;以提醒管理人员对压缩机进行检修,提高设备运行安全。

本文地址:https://www.jishuxx.com/zhuanli/20240729/168257.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表