钟表擒纵机构的制作方法

- 国知局

- 2024-07-30 09:40:16

1.本实用新型涉及钟表技术领域,特别是涉及一种结构简单并能改善摩擦性能的钟表擒纵机构。背景技术:2.传统钟表的时分显示机构设置在机芯中心,通过指针进行时间指示,随着钟表款式设计多样化的发展,传统钟表的时分显示方式已不能满足新设计的要求。在采用行星式显示方式或其他偏心结构的时分显示方式时,需要设置擒纵机构来确保钟表机芯的精准运行,但是在传统钟表的机芯中,齿轮之间以及齿轮与各运动部件之间的润滑问题亟待解决。在此情况下,擒纵机构的引入将带来新的摩擦损耗问题,钟表内零部件的磨损加剧,进一步缩短了钟表的使用寿命;另外,传统钟表的擒纵机构结构复杂,零部件使用量较多,在自锁过程中,易发生因碰撞产生的零部件损坏问题,难以保证钟表时间指示的可靠性。技术实现要素:3.基于此,有必要针对传统钟表中擒纵机构摩擦损耗较大以及结构复杂的技术问题,提供一种结构简单并能改善摩擦性能的钟表擒纵机构。4.一种钟表擒纵机构,该钟表擒纵机构包括:5.硅擒纵叉,所述硅擒纵叉包括叉身和位于叉身头部的叉头,叉身尾部的一边侧向远离叉头的方向凸起以形成进瓦部,叉身尾部的另一边侧向远离叉头的方向凸起以形成出瓦部;所述进瓦部上背向出瓦部的边侧向靠近叉头的方向凹陷,以形成进瓦限位面和与进瓦限位面钝角相接的进瓦锁面;所述出瓦部上邻近进瓦部的边侧向靠近出瓦部另一边侧的方向凹陷,以形成出瓦限位面和与出瓦限位面钝角相接的出瓦锁面;以及6.硅擒纵轮,所述硅擒纵轮包括轮身和连接轮身周缘的若干轮齿,所述轮齿呈凸棱状结构,包括与进瓦锁面或与出瓦锁面抵接配合的轮齿锁面,以及与进瓦限位面或与出瓦限位面抵接配合、且与轮齿锁面钝角相接的轮齿冲面。7.在其中一个实施例中,所述进瓦部上背向叉头的一侧设有与进瓦锁面连接的进瓦前棱、与进瓦前棱连接且与进瓦锁面呈钝角设置的进瓦前冲面、与进瓦前冲面钝角相接的进瓦后冲面以及分别与进瓦部上邻近出瓦部的一边侧和进瓦后冲面连接的进瓦后棱。8.在其中一个实施例中,所述进瓦限位面与进瓦锁面之间设有第一弧形过渡部。9.在其中一个实施例中,所述出瓦部上背向进瓦部的一边侧设有斜坡面,出瓦部上邻近叉身部位的宽度大于出瓦部上远离叉身的宽度。10.在其中一个实施例中,所述斜坡面的底部设有出瓦后棱、与出瓦后棱连接并与斜坡面锐角设置的出瓦冲面以及与出瓦冲面连接的出瓦前棱,所述出瓦前棱与出瓦锁面连接,且出瓦锁面与出瓦冲面之间形成钝角。11.在其中一个实施例中,所述出瓦限位面与出瓦锁面之间设有第二弧形过渡部。12.在其中一个实施例中,所述轮齿还包括与轮齿冲面连接的轮齿后棱、与轮齿后棱连接且与轮齿锁面平行的轮齿背面;轮齿锁面与轮齿冲面的连接部形成有轮齿前棱。13.在其中一个实施例中,所述叉头上远离叉身的一端设有叉头钉,所述叉头钉与所述叉身一体成型。14.在其中一个实施例中,所述叉头上邻近所述叉头钉的部位凹陷并形成叉口。15.在其中一个实施例中,所述叉口的深度介于150-200μm,叉口的宽度介于100-150μm。16.实施本实用新型的钟表擒纵机构,由硅擒纵叉与硅擒纵轮构成,其结构简单,无需额外零部件,避免了因部件碰撞造成的零部件损坏问题,在擒纵机构的工作过程中,进瓦部的进瓦限位面与轮齿的轮齿冲面抵接、进瓦锁面与轮齿锁面抵接以进行自锁,出瓦部的出瓦限位面与轮齿的轮齿冲面抵接、出瓦锁面与轮齿锁面抵接以进行自锁,实现了硅擒纵轮与硅擒纵叉的进瓦部与出瓦部的协同接触,确保了钟表计时的可靠性;采用硅材料制作擒纵叉和擒纵轮,降低了擒纵叉和擒纵轮的摩擦系数,减小了擒纵机构工作过程中产生的摩擦力,延缓了擒纵机构的磨损进程,有利于延长钟表的使用寿命。附图说明17.图1为本实用新型的一个实施例中钟表擒纵机构一状态的结构示意图;18.图2为图1所示实施例中a部分的局部放大结构示意图;19.图3为图1所示实施例中b部分的局部放大结构示意图;20.图4为图1所示实施例中c部分的局部放大结构示意图;21.图5为本实用新型的一个实施例中钟表擒纵机构另一状态的结构示意图;22.图6为图5所示实施例中d部分的局部放大结构示意图;23.图7为图1所示实施例中e部分的局部放大结构示意图。具体实施方式24.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。25.请参阅图1,本实用新型公开了一种结构简单并能改善摩擦性能的钟表擒纵机构10,该钟表擒纵机构10通过采用硅材料,具体采用氧化硅材料来制作钟表擒纵机构10的零部件,氧化硅材料的摩擦系数小于0.2,可以使得具有较宽力-速度范围(1mn-100mn和1cm/s-10cm/s)的力系的摩擦系数降低,即降低钟表擒纵机构10零部件表面的摩擦系数,减小零部件相互配合时的摩擦力,以延缓擒纵机构的磨损进程。26.请结合图1至图6,本实施例的钟表擒纵机构10包括硅擒纵叉100和硅擒纵轮200,其中,硅擒纵叉100通过外部枢轴可旋转地安装在机芯中,硅擒纵轮200与对其提供旋转转矩的动力机构连接,如此,动力机构驱动硅擒纵轮200转动,并拨动与硅擒纵轮200配合的硅擒纵叉100摆动,从而带动机芯中的零部件(如指针或与指针连接的齿轮等)转动或摆动,各零部件协同工作,以达到计时的目的。硅擒纵叉100包括叉身110和位于叉身110头部的叉头120,也就是说,叉头120与叉身110的头部连接,叉身110尾部的一边侧向远离叉头120的方向凸起以形成进瓦部130,叉身110尾部的另一边侧向远离叉头120的方向凸起以形成出瓦部140,也可以理解为,叉身110整体呈倒置的c形结构,叉身110与叉头120的连接部位设有光滑圆弧过渡部150。进瓦部130上背向出瓦部140的边侧向靠近叉头120的方向凹陷,以形成进瓦限位面131和与进瓦限位面131钝角相接的进瓦锁面132,即进瓦部130的外侧设有凹台;出瓦部140上邻近进瓦部130的边侧向靠近出瓦部140另一边侧的方向凹陷,以形成出瓦限位面141和与出瓦限位面141钝角相接的出瓦锁面142,即出瓦部140的内侧面设有凹槽。硅擒纵轮200包括轮身210和连接轮身210周缘的若干轮齿220,轮齿220呈凸棱状结构,包括与进瓦锁面132或与出瓦锁面142抵接配合的轮齿锁面221,以及与进瓦限位面131或与出瓦限位面141抵接配合、且与轮齿锁面221钝角相接的轮齿冲面222。27.在钟表擒纵机构10的工作过程中,硅擒纵轮200在动力机构的驱动下转动,轮身210上的轮齿220依次经过进瓦部130和出瓦部140,当其中一个轮齿220与进瓦部130接触时,轮齿220上的轮齿锁面221首先与进瓦部130上的进瓦锁面132抵接,以推动硅擒纵叉100摆动。本实施例中,硅擒纵轮200顺时针转动,这样,硅擒纵叉100在硅擒纵轮200的轮齿220带动下将逆时针摆动,如此,进瓦限位面131逐渐靠近轮齿冲面222,轮齿锁面221逐渐离开进瓦锁面132,直至进瓦限位面131与轮齿冲面222贴合,且轮齿锁面221与轮齿冲面222的连接部同进瓦锁面132点接触,轮齿220与进瓦部130在力的作用下即实现自锁。当硅擒纵轮200转动至其中一个轮齿220与出瓦部140接触时,轮齿220上的;轮齿冲面222首先与出瓦部140的出瓦限位面141抵接,以进一步推动硅擒纵叉100摆动,当轮齿锁面221与出瓦锁面142贴合,且轮齿锁面221与轮齿冲面222的连接部同出瓦限位面141点接触时,轮齿220与出瓦部140在力的作用下实现自锁。28.请参阅图2,进瓦部130上背向叉头120的一侧设有与进瓦锁面132连接的进瓦前棱133、与进瓦前棱133连接且与进瓦锁面132呈钝角设置的进瓦前冲面134、与进瓦前冲面134钝角相接的进瓦后冲面135以及分别与进瓦部130上邻近出瓦部140的一边侧和进瓦后冲面135连接的进瓦后棱136。在硅擒纵轮200与硅擒纵叉100相对转动的过程中,轮齿220沿着进瓦限位面131、进瓦锁面132、进瓦前棱133、进瓦前冲面134以及进瓦后冲面135依次滑动,轮齿220与进瓦部130自锁时,轮齿锁面221与轮齿冲面222的连接部首先同进瓦锁面132点接触,随后进瓦前棱133与轮齿锁面221点接触,直至轮齿220经过进瓦后棱136离开进瓦部130。通过使进瓦前冲面134与进瓦锁面132钝角设置,并使进瓦前冲面134与进瓦后冲面135钝角设置,便于轮齿220与进瓦部130相对转动时平缓过渡,以减小摩擦力。进一步的,进瓦限位面131与进瓦锁面132之间设有第一弧形过渡部137,这样,在轮齿220与进瓦部130接触时,轮齿220将嵌入第一弧形过渡部137内,避免出现打滑问题,从而提高钟表擒纵机构10工作的可靠性。本实施例中,轮齿220与硅擒纵叉100配合的进瓦全锁值0.04至0.08mm。29.请参阅图3,出瓦部140上背向进瓦部130的一边侧设有斜坡面143,出瓦部140上邻近叉身110部位的宽度大于出瓦部140上远离叉身110的宽度,也就是说,出瓦部140的外侧向靠近进瓦部130的方向倾斜,以形成斜坡面143。斜坡面143的底部设有出瓦后棱144、与出瓦后棱144连接并与斜坡面143锐角设置的出瓦冲面145以及与出瓦冲面145连接的出瓦前棱146,出瓦前棱146与出瓦锁面142连接,且出瓦锁面142与出瓦冲面145之间形成钝角。这样,在轮齿220与出瓦部140配合的过程中,轮齿220沿着出瓦限位面141、出瓦锁面142、出瓦前棱146以及出瓦冲面145依次滑动,最后经由出瓦后棱144离开出瓦部140,避免出瓦部140的外侧面对轮齿220的转动造成干扰。进一步的,出瓦限位面141与出瓦锁面142之间设有第二弧形过渡部147,这样,在轮齿220与出瓦部140接触时,轮齿220将嵌入第二弧形过渡部147内,避免出现打滑问题,从而提高钟表擒纵机构10工作的可靠性。出瓦限位面141与叉身110的底面之间设有第三弧形过渡部148。30.请参阅图4,轮齿220还包括与轮齿冲面222连接的轮齿后棱223、与轮齿后棱223连接且与轮齿锁面221平行的轮齿背面224;轮齿锁面221与轮齿冲面222的连接部形成有轮齿前棱225。在硅擒纵轮200与硅擒纵叉100转动配合的过程中,当进瓦限位面131与轮齿冲面222贴合、轮齿前棱225与进瓦锁面132点接触时,轮齿220与进瓦部130在力的作用下即实现自锁;当轮齿锁面221与出瓦锁面142贴合,且轮齿前棱225与出瓦限位面141点接触时,轮齿220与出瓦部140在力的作用下实现自锁。本实施例中,轮身210上均匀设置有20个轮齿220,各轮齿220沿着硅擒纵轮200转动的方向偏转,且轮齿220根部与轮身210中心的连线与轮齿220呈钝角,以增大轮齿220与进瓦部130和出瓦部140的接触面积,提升硅擒纵轮200与硅擒纵叉100连接的稳定性。相邻两个轮齿220之间设有倾斜连接部230,通过设置在倾斜连接部230,使得轮齿锁面221的长度小于轮齿背面224的长度,以提高轮齿220的强度。31.请结合图1与参阅图7,本实施例中,叉头120上远离叉身110的一端设有叉头钉160,叉头钉160与叉身110一体成型,具体的,叉头钉160与叉身110采用微细加工技术形成,例如采用干法蚀刻制造技术,包括lpcvd(低压化学气相沉积)、pecvd(等离子体增强化学气相沉积)、cvd(化学气相沉积)、ald(离子层沉积)等制造技术。本实施例中叉头120与叉头钉160的连接方式,取代了传统叉头钉160铆接固定到叉体上的方法,提高了硅擒纵叉100结构的稳定性。进一步的,叉头120上邻近叉头钉160的部位凹陷并形成叉口170。优选的,叉口170的深度介于150-200μm,叉口170的宽度介于100-150μm。32.实施本实用新型的钟表擒纵机构10,由硅擒纵叉100与硅擒纵轮200构成,其结构简单,无需设置限位钉作为锁接结构,零部件数量少,避免了因部件碰撞造成的零部件损坏问题,在擒纵机构的工作过程中,进瓦部130的进瓦限位面131与轮齿220的轮齿冲面222抵接、进瓦锁面132与轮齿锁面221抵接以进行自锁,出瓦部140的出瓦限位面141与轮齿220的轮齿冲面222抵接、出瓦锁面142与轮齿锁面221抵接以进行自锁,无需采用限位钉,即实现硅擒纵轮200与硅擒纵叉100的进瓦部130与出瓦部140的协同接触,确保了钟表计时的可靠性;采用硅材料制作擒纵叉和擒纵轮,降低了擒纵叉和擒纵轮的摩擦系数,减小了擒纵机构工作过程中产生的摩擦力,延缓了擒纵机构的磨损进程,有利于延长钟表的使用寿命。33.此外,本实用新型还提供了一种用于加工上述钟表擒纵机构10的方法,具体包括以下步骤:34.s1:对单晶硅片采用干法刻蚀,获得坯体;35.s2:对坯体进行解离清洗,获得原材;36.s3:在原材上进行机加工,以获得硅擒纵叉100和硅擒纵轮200。37.本实施例中,步骤s1中通过热氧氧化在硅片衬底表面形成二氧化硅氧化层,得到以单晶硅作为衬底,氧化硅作为镀层的坯体。对于包括氧化硅或由氧化硅形成的层的沉积而言,可使用mems领域普通技术人员已知的一种或多种技术。在干法刻蚀过程中,采用o2作为氧化剂,硅片采用普通的硅衬底即可;作业中所采用的温度为900-1000℃的高温。进一步的,本实施例中,得到的坯体中,氧化硅层的厚度在0.75-1.00μm之间。由于氧化硅层超过100nm的厚度,因此,本实用新型的硅擒纵叉100和硅擒纵轮200的摩擦系数由该氧化硅层确定。38.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。39.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

本文地址:https://www.jishuxx.com/zhuanli/20240730/150392.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

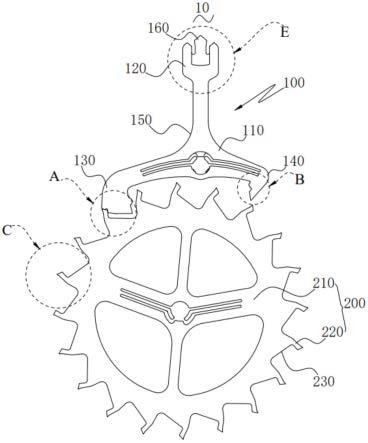

返回列表