一种基于智能跟随的移动机器人形式的整车下线工艺的制作方法

- 国知局

- 2024-07-31 23:43:51

本发明涉及,具体为一种基于智能跟随的移动机器人形式的整车下线工艺。

背景技术:

1、汽车总装生产线一般有一、二次内饰线、底盘线、静态调整线、四轮定位检测线及淋雨线等,其中在静态调整线线上汽车已经完成全部装配作业流程,在调整线线位会配置多名驾驶员将汽车进行驾驶下线至检测线后人员继续返回,人员劳动强度大;

2、同时汽车生产装配过程因为供应商零部件质量、装配工艺等,汽车下线有无法打火、缺件等异常情况引起故障无法下线时,常常需要产线停止运行后人工干预将车辆拖下产线,占用大量生产时间降低了生产的开动率影响整体效益,且上述状况时有发生。

3、综上,提出一种基于智能跟随的移动机器人形式的整车下线工艺,替代驾驶员往返作业,同时针对异常情况也可将整车自动下线不影响产线节拍。

技术实现思路

1、本发明的目的在于提供一种基于智能跟随的移动机器人形式的整车下线工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种基于智能跟随的移动机器人形式的整车下线工艺,包括以下步骤:

4、(1)建立汽车总装双板链产线;

5、(2)设定移动机器人及其形式;

6、(3)调整移动机器人参数;

7、(4)动态调整和跟随功能;

8、(5)整车自动下线;

9、(6)优化调试。

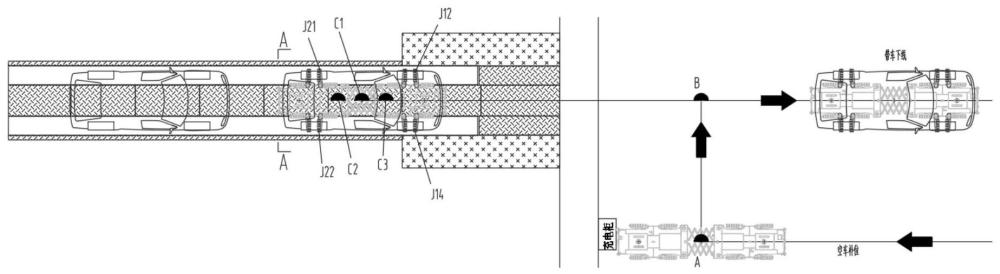

10、优选的,所述步骤(1)建立汽车总装双板链产线的步骤如下:设置可拆卸静态钢板并划分移动机器人行走区域。

11、优选的,所述步骤(2)设定移动机器人及其形式的步骤如下:

12、(2.1)设置承载轮、车体、电池、电控、导航以及夹持模组;

13、(2.2)设置两车柔性连接的整体形式、分体式双车形式或单一整体式中的任意一种,其中夹持模组可在整体式车架上进行轴距调整,夹持模组为电动或液压驱动形式中的任意一种;

14、(2.3)夹持模组与装配时汽车轮胎接触的承载轮部分为滚轮、轴承或滚筒形式中的任意一种,承载轮为不锈钢材质。

15、优选的,所述步骤(3)调整移动机器人参数的步骤如下:

16、(3.1)设定移动机器人高度设置小于装配时汽车最小离地间隙;

17、(3.2)设定夹持模组的中心距等于装配时汽车车轴距的中心位置;

18、(3.3)设定夹持模组收拢状态下宽度小于装配时汽车内轮距,承载轮的运动范围小于双板链中间静态钢板的宽度。

19、优选的,所述步骤(4)动态调整和跟随功能的步骤为:基于汽车特征,通过激光传感器在汽车轮胎边缘进行检测,保持和输送线同步运行并进行速度动态调整的跟随功能。

20、优选的,所述步骤(5)整车自动下线的具体步骤为:

21、(5.1)移动机器人在充电位置通过网络数据的整车信息调整自身轴距后并行等待充电;

22、(5.2)待整车运行到下线区域后,移动机器人横向或斜向拐弯插入到板链中间;

23、(5.3)等待整车运行到位,移动机器人通过wi f i获取到板链初始速度,并开始跟随整车运动;

24、(5.4)当整车运行到位后,移动机器人开始从零开始加速到检测到汽车轮边缘处,然后开始匀速运动,最后提速快速驶离板链。

25、优选的,所述测试与调试的步骤为:

26、(6.1)引入自动识别和纠正机制,通过机器视觉来监测整车下线过程中零部件未正确安装、零部件缺失的异常情况;

27、(6.2)引入实时监控机制实时记录数据,包括整车下线的时间、速度、零部件状态信息;

28、(6.3)设置异常报警机制,在异常情况时发出声光警报信号,声音信号包括异常类型、具体位置播报;

29、(6.4)在移动机器人和夹持模组安装中引入双重检测,确保夹持器状态正确,并建立设计急停和紧急回退机制。

30、与现有技术相比,本发明的有益效果是:本发明通过建立汽车总装双板链产线,整车下线过程实现自动化,减少人工操作,从而提高生产效率,移动机器人的自动下线和跟随功能使得整车的运输和下线过程更加顺畅,避免了潜在的操作延误,采用两车柔性连接的整体形式、分体式双车形式或单一整体式的移动机器人以及可调整轴距的夹持模组,更具灵活性,能够适应不同车型的生产线,通过调整移动机器人的参数,包括高度、夹持器宽度和位置,确保移动机器人能够准确地与汽车进行匹配,从而提高整车的夹持精度和稳定性,通过基于汽车特征的激光传感器,实现对汽车轮胎边缘的动态检测和跟随功能,使得移动机器人能够准确地跟随汽车的运动,确保夹持器始终与整车保持同步,从而提高整车下线的安全性和稳定性,引入自动识别和纠正机制、实时监控机制以及异常报警机制,通过机器视觉监测整车下线过程中的异常情况,实时记录数据并在异常情况发生时进行报警,有助于提高整车装配质量,减少因零部件未正确安装或缺失而引起的问题,同时在移动机器人和夹持模组安装中引入双重检测,确保夹持器状态正确,并建立设计急停和紧急回退机制,增加了整个系统的安全性,减少潜在的危险和事故发生的可能性。

技术特征:1.一种基于智能跟随的移动机器人形式的整车下线工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于智能跟随的移动机器人形式的整车下线工艺,其特征在于,所述步骤(1)建立汽车总装双板链产线的步骤如下:设置可拆卸静态钢板并划分移动机器人行走区域。

3.根据权利要求2所述的一种基于智能跟随的移动机器人形式的整车下线工艺,其特征在于,所述步骤(2)设定移动机器人及其形式的步骤如下:

4.根据权利要求3所述的一种基于智能跟随的移动机器人形式的整车下线工艺,其特征在于,所述步骤(3)调整移动机器人参数的步骤如下:

5.根据权利要求4所述的一种基于智能跟随的移动机器人形式的整车下线工艺,其特征在于,所述步骤(4)动态调整和跟随功能的步骤为:基于汽车特征,通过激光传感器在汽车轮胎边缘进行检测,保持和输送线同步运行并进行速度动态调整的跟随功能。

6.根据权利要求5所述的一种基于智能跟随的移动机器人形式的整车下线工艺,其特征在于,所述步骤(5)整车自动下线的具体步骤为:

7.根据权利要求6所述的一种基于智能跟随的移动机器人形式的整车下线工艺,其特征在于,所述步骤(6)优化调试包括引入自动识别和纠正机制、引入实时监控机制实时记录数据、设置异常报警机制以及在移动机器人和夹持模组安装中引入双重检测,确保夹持器状态正确,并建立设计急停和紧急回退机制。

8.根据权利要求7所述的一种基于智能跟随的移动机器人形式的整车下线工艺,其特征在于,所述步骤(6)自动识别和纠正机制用于通过机器视觉来监测整车下线过程中零部件未正确安装、零部件缺失的异常情况。

9.根据权利要求8所述的一种基于智能跟随的移动机器人形式的整车下线工艺,其特征在于,所述步骤(6)引入实时监控机制用于实时记录数据,包括整车下线的时间、速度、零部件状态信息。

10.根据权利要求9所述的一种基于智能跟随的移动机器人形式的整车下线工艺,其特征在于,所述步骤(6)异常报警机制用于在异常情况时发出声光警报信号,声音信号包括异常类型、具体位置播报。

技术总结本发明公开了一种基于智能跟随的移动机器人形式的整车下线工艺,一种基于智能跟随的移动机器人形式的整车下线工艺,其特征在于,包括以下步骤:(1)建立汽车总装双板链产线;(2)设定移动机器人及其形式;(3)调整移动机器人参数;(4)动态调整和跟随功能;(5)整车自动下线;(6)优化调试;本发明通过建立汽车总装双板链产线,整车下线过程实现自动化,减少人工操作,从而提高生产效率,移动机器人的自动下线和跟随功能使得整车的运输和下线过程更加顺畅,避免了潜在的操作延误,采用两车柔性连接的整体形式、分体式双车形式或单一整体式的移动机器人以及可调整轴距的夹持模组,更具灵活性,能够适应不同车型的生产线。技术研发人员:叶宋,肖祖发,殷章校,张坤鹏,张想成,黄开钊,徐杭,於承云,牛牧原,洪佳华,黄裕康受保护的技术使用者:湖北三丰机器人有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240730/198311.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。