一种用于塑焊一体机的设备智能控制系统及方法与流程

- 国知局

- 2024-07-31 23:44:28

本发明涉及设备控制,更具体地说,本发明涉及一种用于塑焊一体机的设备智能控制系统及方法。

背景技术:

1、塑焊一体机指的是将塑料件焊接在一起的设备,它利用特定的技术如热板焊接、振动焊接或激光焊接等,使塑料件在接触面融合形成结实的连接,塑焊一体机在很多行业中非常重要,比如汽车、电子、医疗设备和消费品包装。

2、现有技术存在的不足:

3、新型塑料材料具有多样性、轻便性、以及定制性强的特点,新型塑料材料能应用在多个方面,比如,汽车行业中被用于生产仪表板、内饰、外壳、灯具和各种引擎部件,能源行业中作为输送石油、天然气的管道,使用新型塑料材料例如高分子聚乙烯管材代替金属材料作为管道材质,新型高分子聚乙烯管材加工工艺简易、焊接设备简单、替换性好、管材内部不易产生腐蚀缺陷,但在不同使用场景下的焊接过程中,塑焊一体机的焊接接头可能无法达到与母材相同的强度,尤其是在高负荷或长期应用下塑焊接头内部更容易发生破裂或变形,而缺少对塑焊机接头内部质量分析,造成塑焊一体机焊接质量不达标,进而使得焊接失效风险的增加,影响焊接质量以及效率。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明提供一种用于塑焊一体机的设备智能控制系统及方法,通过使用超声波检测与红外热像技术对塑焊一体机焊接接头进行无损检测得到超声波检测数据和红外热像数据,将超声波检测数据与红外热像数据进行对比,确定缺陷位置热分布,并分析相关性以及进行状态初步判断,然后,根据超声波检测数据与红外热像数据对塑焊一体机的工作状态进行分析,获取分析过程中产生的数据融合信息,确定塑焊一体机的焊接状态是否正常,根据生成的不同型号,对塑焊一体机选择合适控制策略,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种用于塑焊一体机的设备智能控制方法,包括如下步骤:

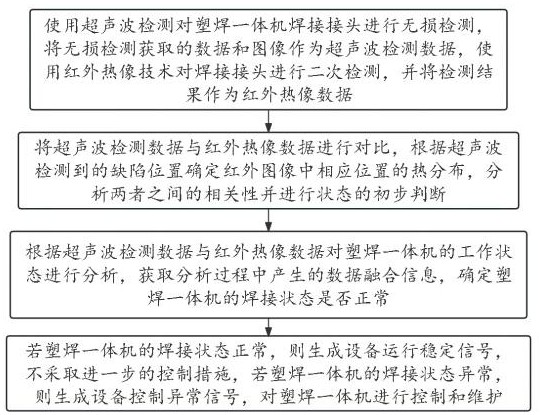

4、使用超声波检测对塑焊一体机焊接接头进行无损检测,将无损检测获取的数据和图像作为超声波检测数据,使用红外热像技术对焊接接头进行二次检测,并将检测结果作为红外热像数据;

5、将超声波检测数据与红外热像数据进行对比,根据超声波检测到的缺陷位置确定红外图像中相应位置的热分布,分析两者之间的相关性并进行状态的初步判断;

6、根据超声波检测数据与红外热像数据对塑焊一体机的工作状态进行分析,获取分析过程中产生的数据融合信息,确定塑焊一体机的焊接状态是否正常;

7、若塑焊一体机的焊接状态正常,则生成设备运行稳定信号,不采取进一步的控制措施,若塑焊一体机的焊接状态异常,则生成设备控制异常信号,对塑焊一体机进行控制和维护。

8、在一个优选的实施方式中,使用超声波检测对塑焊一体机焊接接头进行无损检测,将无损检测获取的数据和图像作为超声波检测数据,使用红外热像技术对焊接接头进行二次检测,并将检测结果作为红外热像数据,具体过程如下:

9、使用超声相控阵技术进行超声波检测分析,确定扫描模式,包括线性扫描、扇形扫描、旋转扫描;

10、根据被检材料的厚度和预期缺陷位置设定波束的焦距,调整波束的角度范围,并设定扫描速度,对接头或检测区域进行预处理后进行扫描,保存扫描的数据和图像作为超声波检测数据;

11、使用红外热像相机扫描接头焊接区域,记录热图像信息,并将扫描的热图像信息作为红外热像数据。

12、在一个优选的实施方式中,根据超声波检测数据与红外热像数据对塑焊一体机的工作状态进行分析,获取分析过程中产生的数据融合信息,具体过程如下:

13、数据融合信息包括焊接适配信息、变化响应信息;

14、焊接适配信息中包括焊接结构热稳定指数,变化响应信息中包括动态热声响应指数;

15、将获取到焊接结构热稳定指数、动态热声响应指数进行联立计算得到质量控制波动系数,并将生成的质量控制波动系数与设备调控阈值进行对比,生成不同信号。

16、在一个优选的实施方式中,焊接结构热稳定指数的获取方式为:

17、获取超声波检测数据中单位时间内的扫描次数c,获取焊接区域的总面积zmj,获取每次扫描得到的缺陷数量sl和缺陷面积mj,建立缺陷数量集合:和缺陷面积集合:,获取缺陷数量均值和缺陷面积均值,计算结构完整值:,计算扫描缺陷偏差值:;

18、获取焊接区域的温度值集合,n表示采集次数,获取温度值集合最大温度值与最小温度值,计算得到热一致值,计算表达式为:,计算焊接结构热稳定指数,计算表达式为:。

19、在一个优选的实施方式中,动态热声响应指数的获取方式如下:

20、在焊接过程中实时采集超声波信号,并记录各焊接区域的反射强度qd和传播时间以及焊接区域范围,获取焊接区域范围内超声波在不同焊接区域的传播时间,建立传播时间集合,s表示总区域数目,计算得到声波值,计算表达式为:;

21、获取监测的测量距离jl,获取热像相机输出的数据中提取每个像素点的温度值t,计算像素点平均温度:,式中,是第t个像素的温度,z是焊接区域内温度测量点的总数,计算温度梯度值,计算表达式为:,式中,分别表示温度在水平和垂直方向上的空间导数,表示偏微分,计算动态热声响应指数,计算表达式为:。

22、在一个优选的实施方式中,若塑焊一体机的焊接状态正常,则生成设备运行稳定信号,不采取进一步的控制措施,若塑焊一体机的焊接状态异常,则生成设备控制异常信号,对塑焊一体机进行控制和维护,具体过程如下:

23、将质量控制波动系数与设备调控阈值进行对比;

24、若质量控制波动系数大于或等于设备调控阈值,则生成设备控制异常信号,表明塑焊一体机焊接过程状态出现异常,需要立即采取措施调整焊接参数或检查设备;

25、若质量控制波动系数小于设备调控阈值,则生成设备运行稳定信号,进行塑焊一体机工作状态正常,不需要采取进一步的控制措施。

26、一种用于塑焊一体机的设备智能控制系统,用于上述一种用于塑焊一体机的设备智能控制方法,包括:

27、无损检测数据采集模块,使用超声波检测对塑焊一体机焊接接头进行无损检测,将无损检测获取的数据和图像作为超声波检测数据,使用红外热像技术对焊接接头进行二次检测,并将检测结果作为红外热像数据;

28、状态初判模块,将超声波检测数据与红外热像数据进行对比,根据超声波检测到的缺陷位置确定红外图像中相应位置的热分布,分析两者之间的相关性并进行状态的初步判断;

29、状态控制分析模块,根据超声波检测数据与红外热像数据对塑焊一体机的工作状态进行分析,获取分析过程中产生的数据融合信息,确定塑焊一体机的焊接状态是否正常;

30、控制模块,若塑焊一体机的焊接状态正常,则生成设备运行稳定信号,不采取进一步的控制措施,若塑焊一体机的焊接状态异常,则生成设备控制异常信号,对塑焊一体机进行控制和维护。

31、本发明的技术效果和优点:

32、本发明通过使用超声波检测与红外热像技术对塑焊一体机焊接接头进行无损检测得到超声波检测数据和红外热像数据,将超声波检测数据与红外热像数据进行对比,确定缺陷位置热分布,并分析相关性以及进行状态初步判断,然后,根据超声波检测数据与红外热像数据对塑焊一体机的工作状态进行分析,获取分析过程中产生的数据融合信息,确定塑焊一体机的焊接状态是否正常,根据生成的不同型号,对塑焊一体机选择合适控制策略,进而提高了焊塑一体机的控制准确性,提高了塑焊的质量。

本文地址:https://www.jishuxx.com/zhuanli/20240730/198378.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表