车身连接工艺监测装置、设备及系统的制作方法

- 国知局

- 2024-07-31 23:44:28

本技术涉及车辆智能化生产,尤其涉及车身连接工艺监测装置、方法、设备及系统。

背景技术:

1、在焊装车间中的车身连接工艺种类多、数量庞大。以某车型的车身为例,自动化焊点数量超过4000个,机械连接点数量超过1700个。在实际生产中,当设备故障、程序修改调试、人工误操作时,都可能发生工艺点的缺失或遗漏,工艺缺失或遗漏产生的质量缺陷及返工成本远高于工艺质量缺陷,这是车身制造的痛点问题之一。

2、目前,传统的车身连接工艺监测方式中,面对工艺点的缺失或遗漏的问题,主要依靠各质量环节的人工抽检方法,其效率低,数量庞大时易出错。重要的是,这些检查都是生产工艺后的离线检测,不但存在滞后性,也属于非在线的、且非100%的抽检。因此,当离线发现工艺点缺失或遗漏时,需要人工向前追溯,找出缺陷产品返修处理。但对于高自动化率、高线速的生产线,这种传统的方法追车数量庞大,效率低,返修成本高。

技术实现思路

1、鉴于此,本技术实施例提供了车身连接工艺监测装置、设备及系统,以消除或改善现有技术中存在的一个或更多个缺陷。

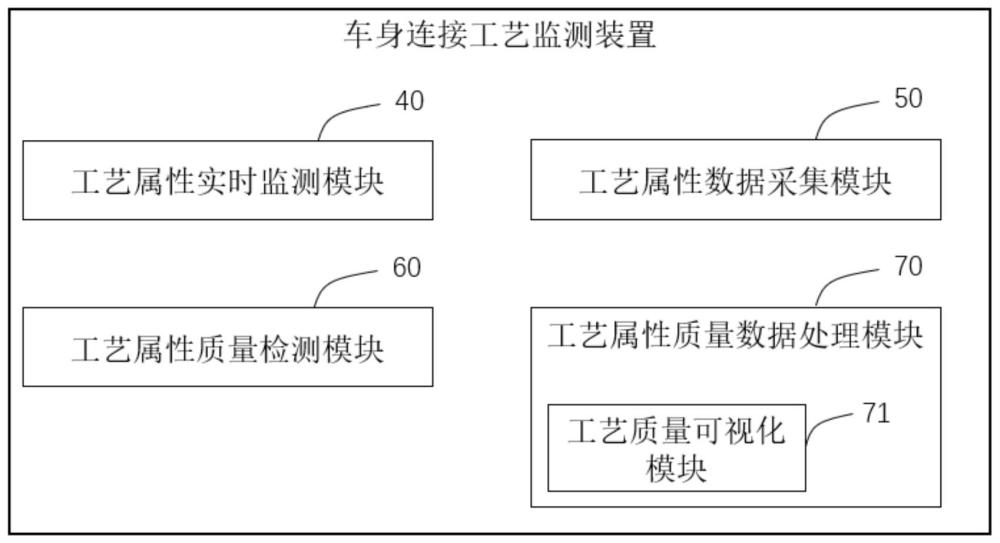

2、本技术的一个方面提供了一种车身连接工艺监测装置,其特征在于,包括:

3、工艺属性实时监测模块,用于监测对目标连接工艺的各个作业端针对目标车身所实施的工艺点数量、图像和/或工艺点周围环境参数进行实时监测;

4、工艺属性数据采集模块,用于采集所述目标连接工艺的各个作业端针对目标车身所实施的工艺点属性数据;

5、工艺属性质量检测模块,用于根据所述工艺点属性数据检测工艺属性的质量;

6、工艺属性质量数据处理模块,用于根据所述工艺点属性数据检测工艺属性的质量结果进行数据处理,其中,所述工艺属性质量数据处理模块,又包括工艺质量可视化模块,用于对所述工艺点属性数据检测工艺属性的质量结果进行可视化数据处理。

7、在本技术车身连接工艺监测装置的一实施例中,所述工艺属性实时监测模块,又包括:

8、工艺点数量监测模块,用于对目标连接工艺的各个作业端针对目标车身所实施的工艺点数量进行实时监测,并根据监测到的当前工艺点数量以及预设的自诊断标准工艺点数量对所述目标车身进行工艺点丢失检测,以生成对应的连接工艺数量监测结果数据。

9、在本技术车身连接工艺监测装置的一实施例中,所述工艺属性数据采集模块包括:

10、工艺点作业数据采集模块,用于采集各个所述作业端针对目标车身所实施的所述工艺点的作业数据,其中,所述作业数据至少包括工艺过程数据。

11、在本技术车身连接工艺监测装置的一实施例中,所述工艺属性质量检测模块,又包括:

12、工艺质量检测模块,用于基于各个所述工艺点各自的所述工艺过程数据分别对各个所述工艺点进行连接工艺质量检测,生成各个所述工艺点各自对应的连接工艺质量监测结果数据。

13、在本技术车身连接工艺监测装置的一实施例中,所述工艺质量可视化模块,用于进一步根据各个所述工艺点各自对应的连接工艺质量监测结果数据进行可视化处理。

14、在本技术车身连接工艺监测装置的一实施例中,所述工艺过程数据进一步包括:所述作业端在所述目标车身实施工艺点的过程中产生的工艺参数的数值。

15、在本技术车身连接工艺监测装置的一实施例中,所述工艺质量检测模块,进一步包括:工艺参数管理模块,用于判断各个所述工艺点当前对应的所述工艺参数的数值是否超出预设的标准工艺参数阈值范围,并根据对应的判断结果生成针对各个所述工艺点的工艺参数监测结果数据。

16、在本技术车身连接工艺监测装置的一实施例中,所述工艺质量检测模块,进一步包括:工艺过程曲线监测模块,用于根据各个所述工艺点当前对应的所述工艺参数的数值分别更新各个工艺点各自对应的工艺过程曲线,判断各个所述工艺过程曲线在预设时间周期内的波动范围是否超过预设的第一相对阈值范围和第一绝对阈值范围,并根据对应的判断结果生成针对各个所述工艺点的工艺过程监测结果数据,其中,所述第一相对阈值范围包含在所述第一绝对阈值范围内。

17、在本技术车身连接工艺监测装置的一实施例中,所述工艺过程数据进一步包括:所述作业端在所述目标车身实施工艺点的过程中输出能量的数值。

18、在本技术车身连接工艺监测装置的一实施例中,所述工艺质量检测模块,进一步包括:输出能量曲线监测模块,用于根据各个所述工艺点当前对应的所述输出能量的数值分别更新各个工艺点各自对应的输出能量曲线,判断各个所述输出能量曲线在预设时间周期内的波动范围是否超过预设的第二相对阈值范围和第二绝对阈值范围,并根据对应的判断结果生成针对各个所述工艺点的输出能量监测结果数据,其中,所述第二相对阈值范围包含在所述第二绝对阈值范围内。

19、在本技术车身连接工艺监测装置的一实施例中,所述工艺过程数据,还包括:经维护后的所述作业端的损耗数据。

20、在本技术车身连接工艺监测装置的一实施例中,所述工艺质量检测模块,进一步包括:维护损耗监测模块,用于判断经维护后的所述作业端的损耗数据是否超出预设的损耗阈值范围,并根据对应的判断结果生成针对经维护后的所述作业端的维护损耗监测结果数据。

21、在本技术车身连接工艺监测装置的一实施例中,所述工艺点数量监测模块,进一步包括:

22、收发模块,用于向连接至各个所述作业端的控制器模块发送工艺点完成请求消息,以接收该控制器模块自各个所述作业端采集的工艺点完成信息;

23、工艺点数量更新模块,用于根据所述工艺点完成信息更新各个所述作业端针对目标车身所实施的工艺点数量;

24、监测结果数据生成模块,用于判断各个所述作业端针对目标车身所实施的工艺点数量是否满足当前的自诊断标准工艺点数量,以生成对应的连接工艺数量监测结果数据;

25、异常提示模块,若所述连接工艺数量监测结果数据显示所述工艺点数量不满足预设的标准工艺数量要求,则输出对应的工艺数量异常提示信息;和/或者,

26、自诊断标准更新模块,用于根据自生产线投产规划文件中提取的标准工艺点数量、预获取的所述作业端的程序设计工艺点数量以及所述目标车身所属车型的总工艺点数量,周期性对所述自诊断标准工艺点数量进行更新。

27、在本技术车身连接工艺监测装置的一实施例中,所述工艺属性质量数据处理模块,又包括:

28、质量评价模块,用于根据各个所述工艺点各自对应的连接工艺质量监测结果数据,以及预获取的各个所述工艺点各自对应的测试数据,分别生成针对各个所述工艺点的质量状态评价数据。

29、在本技术车身连接工艺监测装置的一实施例中,所述质量评价模块,又包括:

30、质量分析模型构建单元,在各个所述工艺点各自对应的连接工艺质量监测结果数据中统计各个所述工艺点各自对应的质量异常提示数据,其中,所述连接工艺质量监测结果数据包括:各个所述工艺点的工艺参数监测结果数据、工艺过程监测结果数据和输出能量监测结果数据,以及针对经维护后的所述作业端的维护损耗监测结果数据;根据各个所述工艺点各自对应的质量异常提示数据、预获取的各个所述工艺点各自对应的测试数据以及预获取的各个所述工艺点各自对应的历史质量监测信息和工艺要求数据,分别构建各个所述工艺点各自对应的质量分析模型,其中,所述测试数据包括:外部质量环测试的质量反馈数据和/或历次破坏性剔试的工艺参数数据;和/或者,

31、评分单元,基于预设的评分标准数据对各个所述质量分析模型进行评分,以得到针对各个所述工艺点的质量状态评价数据。

32、在本技术车身连接工艺监测装置的一实施例中,所述作业数据还包括:所述工艺点的唯一标识以及工艺作业追溯信息。

33、在本技术车身连接工艺监测装置的一实施例中,所述工艺质量检测模块,还包括:可视化追溯模块,用于根据各个所述工艺点的唯一标识对各个所述工艺点各自的工艺作业追溯信息、工艺过程数据、所述连接工艺质量监测结果数据以及所述质量状态评价数据进行关联,以形成各个所述工艺点各自对应的联动数据;

34、若在显示有所述目标车身对应的3d可视化模型的人机交互界面中,接收到针对所述3d可视化模型中的任一工艺点的数据查看请求,则根据该工艺点的唯一标识调取该工艺点的所述联动数据;

35、将所述数据查看请求对应的工艺点的所述联动数据输出至所述人机交互界面以进行显示。

36、在本技术车身连接工艺监测装置的一实施例中,所述工艺作业追溯信息进一步包括:

37、所述目标车身所属的车型、目标连接工艺所属的工艺类型和/或所述目标车身对应的生产线的唯一标识,各个所述生产线中包含的生产区的唯一标识,各个所述生产区中分别包含有的各个所述作业端的唯一标识和/或各个所述作业端分别针对所述目标车身实施的工艺点的唯一标识。

38、在本技术车身连接工艺监测装置的一实施例中,所述目标连接工艺有多个,各个所述目标连接工艺包括:电阻点焊、螺柱焊、激光焊、涂胶、铆接和流钻中的至少两种。

39、本技术的第二个方面提供了一种车身连接工艺监测设备,包括处理器及与处理器连接的存储器和显示器,所述存储器至少包括上述任意一项的车身连接工艺监测装置。

40、本技术的第三个方面提供了一种车身连接工艺监测系统,包括至少一焊装车间,与所述焊装车间连接的车间控制中心,所述车间控制中心进一步包括车身连接工艺监测设备。

41、本技术的第四个方面提供了一种存储介质,用于存储计算机程序,该计算机程序被处理器执行时实现所述车身连接工艺监测装置。

42、本技术提供的车身连接工艺监测装置、设备及系统,通过对目标连接工艺的各个作业端针对目标车身所实施的工艺点数量进行实时监测,并根据监测到的当前工艺点数量以及预设的自诊断标准工艺点数量对所述目标车身进行工艺点丢失检测,以生成对应的连接工艺数量监测结果数据;以及,采集各个所述作业端针对目标车身所实施的所述工艺点的作业数据,其中,所述作业数据中包括工艺过程数据;基于各个所述工艺点各自的所述工艺过程数据分别对各个所述工艺点进行连接工艺质量检测,并生成各个所述工艺点各自对应的连接工艺质量监测结果数据并进行可视化处理,能够有效避免车身连接工艺数量的缺失或遗漏,并能够在连接工艺的实施过程实现车身连接工艺数量和质量的双重检测,并能够有效提高车身连接工艺数量和质量检测的全面性、效率及自动化程度,能够有效提高车身连接工艺数量和质量双重检测结果的时效性、可靠性及可追溯性,进而能够有效降低车身连接工艺返修成本。

43、本技术的附加优点、目的,以及特征将在下面的描述中将部分地加以阐述,且将对于本领域普通技术人员在研究下文后部分地变得明显,或者可以根据本技术的实践而获知。本技术的目的和其它优点可以通过在说明书以及附图中具体指出的结构实现到并获得。

44、本领域技术人员将会理解的是,能够用本技术实现的目的和优点不限于以上具体所述,并且根据以下详细说明将更清楚地理解本技术能够实现的上述和其他目的。

本文地址:https://www.jishuxx.com/zhuanli/20240730/198377.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。