基于云边协同的氧化铝溶出过程苛性比值控制方法与系统

- 国知局

- 2024-07-31 23:52:27

本发明涉及氧化铝溶出过程控制,尤其涉及一种基于云边协同的氧化铝溶出过程苛性比值控制方法与系统。

背景技术:

1、目前工业现场主要采用人工方式来进行溶出过程苛性比值的控制,这种控制方式不但达不到理想的控制效果,还会耗费大量劳动力,甚至产生不必要的安全事故。而在过程控制领域有很多先进控制算法,例如模型预测控制(mpc)。现有技术公开了基于数据驱动的焙烧炉运行优化显式mpc控制解决方案,平衡了控制的准确性和实时性,为mpc在工业焙烧炉方面的应用提供了样本。但是氧化铝溶出过程的工业现场普遍依赖于分布式控制系统(dcs)进行底层自动化控制,该系统仅具备基本逻辑处理的能力,无法有效部署复杂算法,致使先进控制策略难以直接实施。因此需要考虑合适的控制部署方案实现工业氧化铝溶出过程苛性比值的高精度控制。

2、传统的,申请号为cn202210841238.1的一件中国专利申请公开了一种氧化铝溶出过程智能检测设定系统,通过运行指标智能检测和智能运行控制,得到dcs控制系统中的下一控制周期底层流量控制回路的设定值,从而通过该设定值,将氧化铝溶出过程的溶出苛性比值控制在目标范围内,虽然该专利有效提高了氧化铝溶出过程的控制精度以及合格率,但在工业实际中,氧化铝溶出过程存在不确定因素,工况也会产生变化,在发生较大工况变化时,该专利提供的控制方案不能保持氧化铝溶出过程苛性比值的高精度、高安全性控制。

3、因此,亟需一种基于云边协同的氧化铝溶出过程苛性比值控制方法与系统,能够实现工业氧化铝溶出过程苛性比值的高精度稳定安全控制。

技术实现思路

1、本发明的目的是提供一种基于云边协同的氧化铝溶出过程苛性比值控制方法与系统,旨在解决传统的工业氧化铝溶出过程控制无法实现苛性比值的精度稳定安全控制的技术问题。

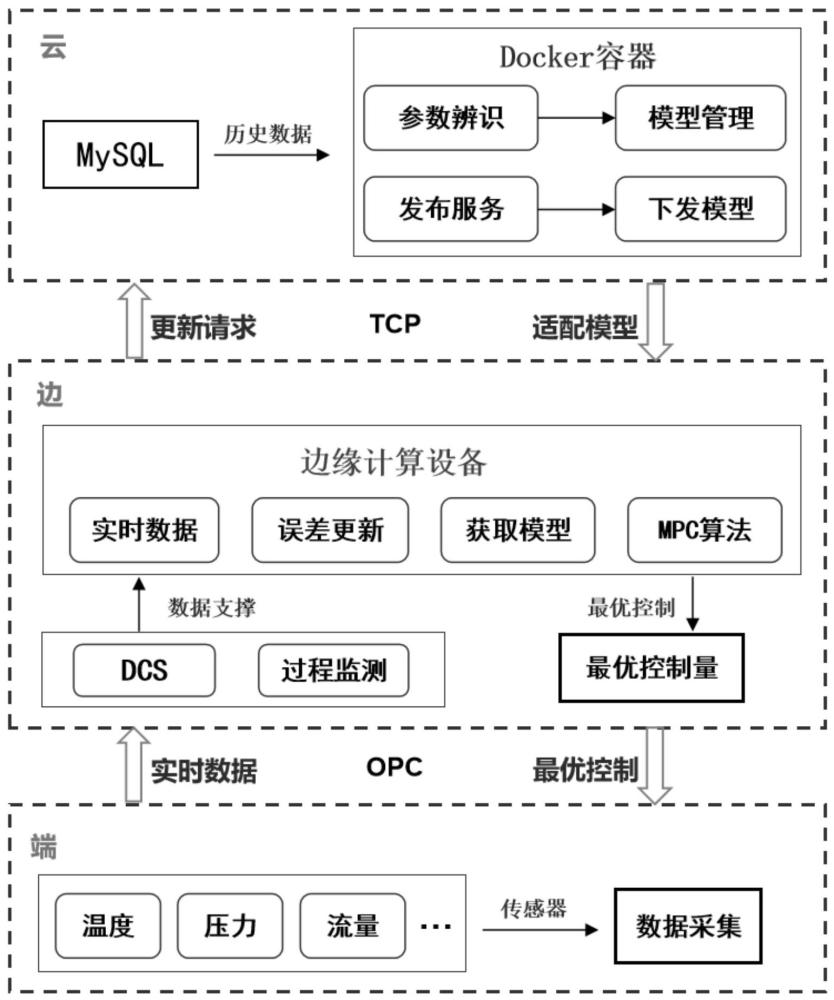

2、为实现上述目的,第一方面,本发明提供一种基于云边协同的氧化铝溶出过程苛性比值控制系统,包括:依次串联通讯连接的端侧、边侧和云侧;所述端侧,即为被控对象,实时产生氧化铝溶出过程的数据信息;

3、边侧,其包括通讯连接的dcs控制系统和边缘计算设备,所述dcs控制系统用于集中采集所述端侧产生的数据信息并反馈给所述边缘计算设备;

4、所述边缘计算设备上部署有所述云侧下发的苛性比值软测量模型和受约于所述苛性比值软测量模型的mpc(模型预测控制,model-based predictive control)算法,以及模型参数更新请求策略;

5、云侧,其上部署有苛性比值软测量模型和对应的模型参数求解算法,所述模型参数求解算法用于对当前苛性比值软测量模型进行参数辨识,在接收到边缘侧发出的模型更新请求信号后更新模型参数;

6、所述云侧包括模型下发模块,用于将更新后的苛性比值软测量模型下发给所述边缘计算设备;所述mpc算法根据接收的最新苛性比值软测量模型计算最优控制量以精确稳定控制所述端侧。

7、作为上述方案进一步的改进,所述mpc算法的优化目标函数具体如下所示:

8、 (5)

9、其中为苛性比值软测量模型,为控制系统安全性因素,为预测步长,为控制步长,一般情况下取,本发明中为了平衡准确度和复杂度,选取;和分别表示控制输出值和控制目标设定值,表示范数;为输出权重矩阵,为执行器变动权重矩阵,两者均用于优化目标加权,表示对输入控制量,输出量和状态量的约束。

10、作为上述方案进一步的改进,所述控制系统安全性因素具体如下式所示:

11、 (4)

12、其中,为跳变系数,为控制量的增量;实际工业过程中,控制量的改变通过执行器阀门的改变来实现,假设两者之间为线性关系,用跳变系数来表示,则即代表阀门变动的情况,描述了工业生产实际中零部件服役失效带来的系统安全性隐患。

13、作为上述方案进一步的改进,所述云侧部署有mysql数据库和模型参数辨识算法,所述mysql数据库用于保存所述端侧的历史数据,并为所述模型参数辨识算法提供当前辨识周期的数据信息;

14、所述模型参数辨识算法利用docker容器技术进行模型管理和下发,所述docker容器中会进行模型参数辨识更新并开放模型下发服务,同时将历史苛性比值软测量模型存储到另一个新开辟的docker容器中实现模型管理。

15、作为上述方案进一步的改进,所述边缘计算设备包括实时数据模块、误差触发更新模块、苛性比值软测量模型接收模块和用于存储所述mpc算法的mpc算法模块,

16、所述实时数据模块用于与所述dcs控制系统进行实时数据通信;

17、所述误差触发更新模块存储有所述模型参数更新请求策略,用于根据控制误差和触发阈值的关系判断是否向所述云侧请求更新所述苛性比值软测量模型的模型参数;

18、苛性比值软测量模型接收模块用于接收和存储所述云侧下发的所述苛性比值软测量模型。

19、作为上述方案进一步的改进,所述dcs控制系统通过opc通信协议与所述端侧的氧化铝溶出过程之间进行实时数据通信。

20、作为上述方案进一步的改进,所述模型参数更新请求策略具体如下所示:

21、当控制误差连续n次超过触发阈值,判断当前苛性比值软测量模型失配,向所述云侧发出模型参数更新请求。

22、作为上述方案进一步的改进,所述触发阈值通过下式求解获得,具体如下所示:

23、 (3)

24、其中为预测误差的概率密度函数,为置信水平。

25、作为上述方案进一步的改进,获得所述概率密度函数的方法步骤具体如下所示:

26、设时刻的模型预测误差为

27、 (1)

28、其中和分别表示时刻的真实数据和预测数据,表示范数;

29、通过核密度估计方法分析窗口内的误差数据,得到预测误差的概率密度函数,具体如下式所示:

30、 (2)

31、其中为数据量,表示带宽,为高斯核函数,为所求阈值变量。

32、作为上述方案进一步的改进,所述边缘计算设备上部署有mysql数据库,用于保存所述端侧的氧化铝溶出过程对象的运行数据,所述mysql数据库通过tcp协议与所述dcs控制系统通信连接,用于为所述边侧的实时控制提供实时数据支撑。

33、第二方面,本发明还提供一种上述基于云边协同的氧化铝溶出过程苛性比值控制系统的控制方法,其步骤包括:

34、初始状态下,云侧辨识出苛性比值软测量模型的模型参数并下发到边侧,所述边侧依靠当前下发的苛性比值软测量模型和实时数据输出最优控制量对端侧进行高精度控制;

35、氧化铝溶出过程的控制过程中,若工况不变,控制误差持续小于等于触发阈值,所述边侧仅依据初次获取的苛性比值软测量模型和实时数据输出最优控制量对所述端侧进行高精度控制;

36、当工况变化,控制误差连续n次超过触发阈值,判断当前苛性比值软测量模型失配,向所述云侧发出模型参数更新请求,所述云侧依据所述端侧当前辨识周期的数据信息辨识所述苛性比值软测量模型的模型参数,并将更新后的苛性比值软测量模型下发给所述边侧,所述边侧依据更新后的苛性比值软测量模型和实时数据输出最优控制量对所述端侧进行高精度控制。

37、由于本发明采用了以上技术方案,使本技术具备的有益效果在于:

38、本发明提供一种基于云边协同的氧化铝溶出过程苛性比值控制系统,包括:依次串联通讯连接的端侧、边侧和云侧;

39、所述端侧,即为被控对象,实时产生氧化铝溶出过程的数据信息;边侧,其包括通讯连接的dcs控制系统和边缘计算设备,所述dcs控制系统用于集中采集所述端侧产生的数据信息并反馈给所述边缘计算设备;所述边缘计算设备上部署有所述云侧下发的苛性比值软测量模型和受约于所述苛性比值软测量模型的mpc(模型预测控制,model-basedpredictive control)算法,以及模型参数更新请求策略;云侧,其上部署有苛性比值软测量模型和对应的模型参数求解算法,所述模型参数求解算法用于对当前苛性比值软测量模型进行参数辨识,在接收到边缘侧发出的模型更新请求信号后更新模型参数;所述云侧包括模型下发模块,用于将更新后的苛性比值软测量模型下发给所述边缘计算设备;所述mpc算法根据接收的最新苛性比值软测量模型计算最优控制量以精确稳定控制所述端侧;如此的设置,首先本发明有效的将先进的mpc算法控制与传统的dcs控制系统相结合,能够提高工业氧化铝溶出工程控制的高准确性和实时性;其次在本发明中为实现苛性比值的高精度控制,在所述边缘计算设备上部署有模型参数更新请求策略,在所述云侧部署有苛性比值软测量模型和对应的模型参数求解算法,从而能够对采用的苛性比值软测量模型的模型参数根据不同工况进行更新,并将更新的模型参数下发给边缘计算设备,使得部署在所述边缘计算设备上的mpc算法能够基于适配的模型,输出最优控制量以精确稳定控制所述端侧;如此的设置,即便工况发生变化,仍旧能够获得符合工业实际的苛性比值软测量模型,从而使得整个氧化铝溶出过程控制更加准确和稳定;

40、另外,在本发明中利用云侧和边侧协同的控制方法,将苛性比值软测量模型和对应的模型参数求解算法部署在云侧,利用其充沛的算力计算获得更加符合实际工业工况的模型参数;将mpc算法部署在边侧以对端侧输出最优控制量,使得云侧和边侧协同控制,相对于单一的边侧控制或单一云侧控制,充分利用云侧强大的计算力和边侧快速响应的优势,从而实现了工业氧化铝溶出过程现场苛性比值的高精度稳定控制。

41、2、本发明还提供一种上述基于云边协同的氧化铝溶出过程苛性比值控制系统的控制方法,初始状态下,云侧辨识出苛性比值软测量模型的模型参数并下发到边侧,所述边侧依靠当前下发的苛性比值软测量模型和实时数据输出最优控制量对端侧进行高精度控制;氧化铝溶出过程的控制过程中,若工况不变,控制误差持续小于等于触发阈值,所述边侧依据初次获取的苛性比值软测量模型和实时数据输出最优控制量对所述端侧进行高精度控制;当工况变化,控制误差连续n次超过触发阈值,判断当前苛性比值软测量模型失配,向所述云侧发出模型参数更新请求,所述云侧依据所述端侧当前辨识周期的数据信息辨识所述苛性比值软测量模型的模型参数,并将更新后的苛性比值软测量模型下发给所述边侧,所述边侧依据更新后的苛性比值软测量模型和实时数据输出最优控制量对所述端侧进行高精度控制;如此的设置,使得最优控制量能够根据工况的变化实时调整,从而保证整个氧化铝溶出过程的稳定控制,同时所述苛性比值软测量模型的模型参数也能够根据工况实时调整,从而实现整个氧化铝溶出过程的高精度苛性比控制。

本文地址:https://www.jishuxx.com/zhuanli/20240730/198923.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表