一种基于物联网的工业大数据智能焦化平台的制作方法

- 国知局

- 2024-08-01 00:04:30

本发明涉及到焦化厂智能制造,尤其涉及一种基于物联网的工业大数据智能焦化平台。

背景技术:

1、焦化企业具有较完善的基础自动化系统和比较成熟的过程控制应用经验。基本情况是,主体生产线基础自动化plc或dcs控制率按近100%,辅助和支持系统plc或dcs控制率不高,部分plc或dcs无法实现数据采集。大型焦化公司构建了管理类信息系统及子企业层级专业信总系统,并且已经或正在集团公司层级开展人力资源管理、统一核算管理、资金管理、采购管理等信息化建设,目标是实现“人、财、物”为核心的统-管控;生产子企业层级开展erp系统、销售管理系统等项目建设,满足了单元企业精细化生产、一体化管理的目标。

2、但普遍存在的问题是焦化企业信息化与工业化融合、智能工厂建设的工作缺少整体规划和统一标准;自动化水平参差不齐,部分单位基础薄弱:自动化数据采集率不高,自动化与信息化集成度不高;部分自动化设备陈旧、老化严重;多地资源整合不足,存在信息孤岛;数据中心、网络等基础设施与需求不适应;信息安全防护基础较差:在智能生产方面探索不够深入。

3、《焦化行业“十四五”发展规划纲要》提出焦化行业存在的核心问题是适应国家数字经济发展的基础条件和动能转换还有较大差距,全面推进焦化产业信息化、智能化流程制造与管控的工程应用仍处于起步阶段,据此提出持续推进“两化”融合,开发焦化工艺流程信息化与智能化技术,提高智能制造水平,推广自动化、信息化管控技术在焦化行业生产组织与经营管理中的应用,提高投入产出效果,提高行业信息化管理水平,使全流程信息化管控系统应用不断建设、智能制造在焦化行业有所突破。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种基于物联网的工业大数据智能焦化平台。

2、本发明通过以下技术方案来实现上述目的:

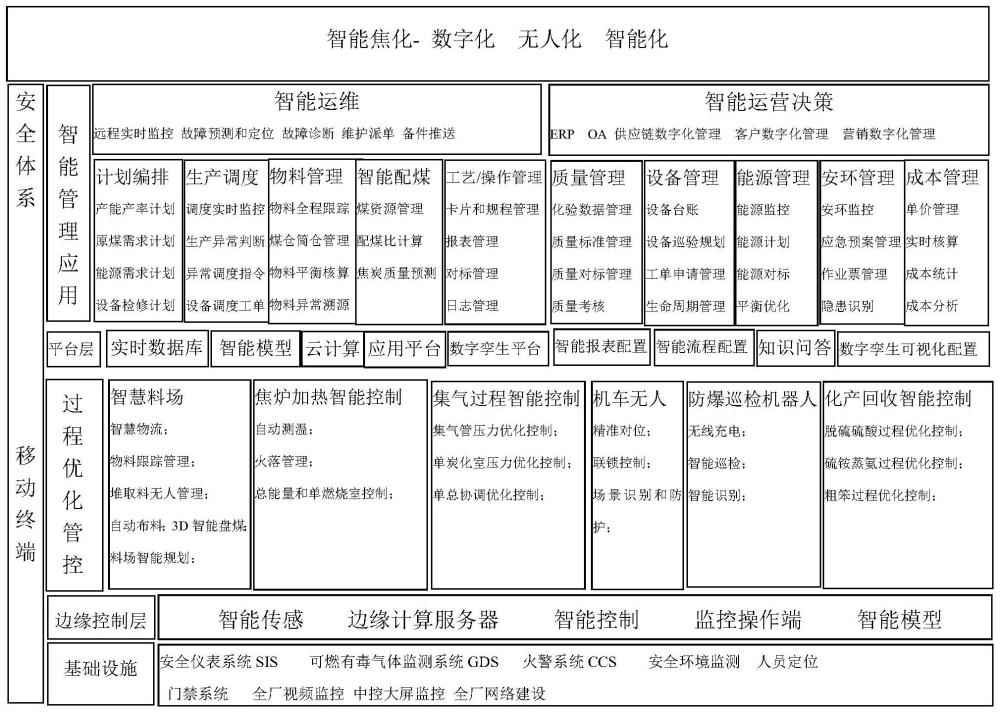

3、一种基于物联网的工业大数据智能焦化平台,包括大数据基础智能平台层和以所述大数据基础智能平台层为基础建的立多个智能管理应用;其中,所述的大数据基础智能平台层主要包括数据采集、数据处理、数据知识、数据管理;所述的多个智能管理应用包括:智能调度、生产计划智能编排、智能配煤、质量管理、工艺管理、物料全流程跟踪和焦炭质量溯源、生产实绩与报表、操作管理、订单管理、能源管理、设备管理;其中该平台通过连接企业物联网与产业互联网,建立计算中心和大数据中心,将企业物联网中的工业大数据采集、存储、计算,实现企业研发、生产、质量、管控智能化。

4、进一步的,所述的数据采集主要功能有数据标准化归档、数据库驱动适配、多协议数据转换、异构数据对接等,采集数据类型有:异构数据、关系型数据库数据、设备仪表实时数据、文件日志数据等,数据采集包含工业文本数据采集、实时数据采集、第三方系统webapi数据采集。

5、进一步的,所述的数据采集实时数据流程包括如下步骤:

6、步骤1:采集模块采用生产者消费者模式,生产者根据不同的数据源,使用相应的工业通讯协议(如:opc、modbus、socket、web api等)连接;

7、步骤2:通讯连接成功后,根据点位标签,调用获取数据,根据写入消费队列及实时数据队列;

8、步骤3:消费者采用多线程消费消息队列中的数据并存储到mongodb数据库。

9、进一步的,所述的数据采集关系型数据库,采用客户端+服务端的模式,具体流程包括如下步骤:

10、步骤1:服务端界面有可视化数据库采集页面配置信息,客户端与服务端建立长链接,发送连接指令,服务器验证客户端访问权限,验证成功返回需要采集的数据库表字段元信息;

11、步骤2:根据采集配置的元信息,调用相应数据库驱动,获取数据库表字段;

12、步骤3:客户端将获取到的数据库数据,发送推送指令到服务端;

13、步骤4:服务端接收推送的数据并根据数据库表元信息,写入到相应的数据库表字段中。

14、进一步的,所述的数据处理主要功能有数据点位管理、数据预处理、数据压缩、数据流式处理、数据批处理;所述的数据点位管理,主要包含数据点位导入,配置,点位扩展等;所述的数据预处理,主要提供的功能有数据清洗、数据归一化、数据对齐、数据默认值处理、缺省值处理等;所述的数据压缩,主要提供的功能指定压缩算法、压缩比等;所述的数据流式处理,针对实时性要求高的数据流程,提供数据流处理计算引擎,如:sparkstreaming;所述的数据批处理,针对历史离线任务,对计算实时性要求不高的数据,提供批处理计算,如:map reduce。

15、进一步的,所述的数据知识主要有人工智能模型库、规则知识库、工业领域分词库、算法基理模型库、知识图谱等;所述的模型库,通过焦炉全流程的动态仿真实现工厂模拟,不同输入和不同工况变化,模拟不同输出焦炭质量(焦炭的灰分、硫分、冷态机械强度m40/m10)、荒煤气产量、废烟气量、各部分换热量及相关流程节点温度等,以及对人员、设备的图像识别,主要包括机理模型、预测模型和视觉图像模型。

16、进一步的,所述的数据管理可视化应用主要有数据可视化、数据报表;所述的数据可视化包含数字孪生、全景可视化看板、ai视频分析;所述的数据报表主要包含原料消耗报表、能源消耗报表、产品产量报表、设备检修报表、生产操作报表及生产进度绩效报表等。

17、进一步的,所述的数字孪生,充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程,直观清晰了解现场实际运行状态和实时数据,与关键设备进行交互;提高运维管理效率和体验。通过零代码组态技术,使用内置丰富的模型,轻松便捷构建2d/3d可视化数字场景界面,可导入外部模型实现厂级车间级等1:1数字化映射展示,按需构建应用并灵活部署到不同平台及多端。使用内置电子地图基础组件,配合多种手段建模技术,可创建高还原度可视化gis画面。

18、进一步的,所述的全景可视化看板,通过平台内置丰富组件库,构建各区域或不同需求模块的2d/3d可视化看板,3d模型导入和轻量化处理,形成焦化行业模型;厂级-车间级-设备级全要素展示和交互,以及工艺流程仿真,可配置各种数据源及算法规则库等对数据及功能进行处理展示,可部署投射到大屏等多种显示介质平台。

19、进一步的,所述的ai视频分析,通过对重点位置监控的危险情况检测采取固定式相机,巡检机器人等设备,对包括人员数量、人员安全帽佩戴情况、工服穿戴情况、烟雾报警、设备状态检测、运煤皮带检测等;将智能实时分析出的异常情况反馈至大数据平台,并对关键点位进行直播转发;所述的ai视频分析,皮带检测主要分为三个部分:皮带跑偏检测,异物堵料检测,皮带撕裂检测。都通过固定式相机对特定位置皮带进行相应任务的检测,在出现跑偏情况、异物堵料、撕裂等情况时,与相应位置电机进行交互,停止皮带运行,并上报警报;所述的ai视频分析,巡检机器人在进入检测设备阶段时,开始对设备进行检测,主要分析识别设备状态和对应设备的编号、灾害等,并将检测结果反馈至上位机,同时,可另定制训练的视频ai算法,如:火灾识别、危险区域入侵等任务。达到较强的适配性和泛用性。

20、本发明的有益效果在于:

21、本发明通过连接企业物联网与产业互联网,建立计算中心和大数据中心,将企业物联网中的工业大数据采集、存储、计算,实现企业研发、生产、质量、管控智能化。

本文地址:https://www.jishuxx.com/zhuanli/20240730/199596.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表