一种适用于燃料电池膜电极边框贴合结构的制作方法

- 国知局

- 2024-07-31 18:22:43

本技术涉及燃料电池领域,尤其是燃料电池膜电极边框贴合结构。

背景技术:

1、燃料电池是一种把燃料所具有的化学能直接转换成电能的化学装置,又称电化学发电器。

2、作为燃料电池的核心零部件,膜电极是由质子交换膜、催化剂层、边框以及扩散层组成,膜电极的制备工艺包括边框制备和催化剂涂敷。

3、传统的喷涂方式是在质子交换膜上直接进行喷涂作业,在喷涂阴极的时候,阳极有保护膜可以对阴极的质子交换膜起到支撑的作用,防止产生溶胀现象,喷涂完阴极后,先撕去阳极上的保护膜后再喷涂阳极,但在喷涂阳极的时候,由于在高温质子交换膜会产生热胀现象,从而导致出现有效区域偏离或者浆料的浪费,在边框贴合时,热胀产生的细小折痕会贯穿边框的密封区域,并且质子交换膜的表面喷有催化剂,导致质子交换膜的表面附着力明显下降,在进行边框贴合时会出现边框与ccm之间粘贴不牢的现象,降低了ccm与边框之间的气密性,同时,质子交换膜和保护膜的剥离也是一个难题,因此需要寻找一种解决的方式或结构。

技术实现思路

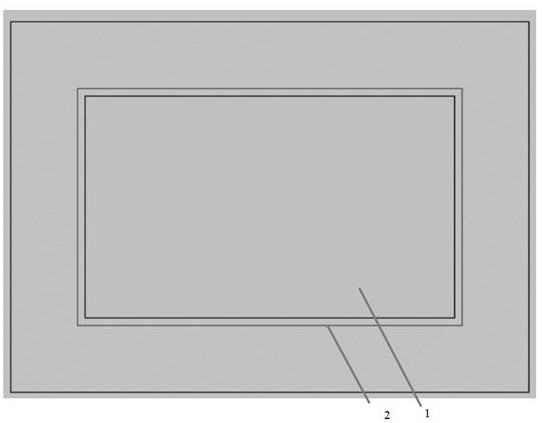

1、有鉴于此,需要克服现有技术中的上述缺陷中的至少一个,本实用新型提供了一种适用于燃料电池膜电极边框贴合结构,其特征在于,包括具有三层结构、半切槽的辅助框,其中辅助框具有为镂空的中间区域,具有贴合保护膜的质子交换膜,所述质子交换膜粘贴在所述半切槽上。

2、进一步地,所述辅助框包括上边框和下边框,所述上边框和是下边框之间具有胶层,所述中间区域为中空结构,所述上边框相对所述胶层和所述下边框向外侧半切,形成所述上边框相对所述胶层和所述下边框的半切槽,所述质子交换膜通过所述胶层贴合在所述半切槽中。

3、更进一步地,所述质子交换膜由所述保护膜和质子交换膜层组成,所述质子交换膜层与所述胶层贴合,所述保护膜朝向非贴合一面。

4、更进一步地,所述质子交换膜由所述保护膜和质子交换膜层组成,所述保护膜的上表面高于所述上边框的上表面,所述质子交换膜层的上表面低于上述上边框的下表面。

5、更进一步地,所述质子交换膜的尺寸和所述上边框的内侧边一致。

6、进一步地,所述半切槽的宽度为3-7mm。

7、更进一步地,所述宽度为3mm或5mm或7mm。

8、本实用新型还揭示了相应的适用于燃料电池膜电极的制备方法 ,包括:

9、s1,将质子交换膜裁切成预定形状,将辅助框材料模切成预定尺寸;

10、s2,将制得的所述质子交换膜置于用于贴合的冷贴设备上,使得所述质子交换膜无保护膜的一面边缘与制得的所述辅助框进行贴合;把质子膜放在上吸盘的固定方框内、辅助框放在下吸盘,使得质子交换膜无保护膜的一面边缘与制得的辅助框进行贴合,所述冷贴设备所用胶水为耐高温压敏胶粘剂,在贴合的过程中,贴合机的滚轮压力为0.6mpa;由于质子交换膜自身表面光滑平整,所以与辅助框的粘合效果会非常贴合牢固;

11、s3,将贴合后的所述质子交换膜固定于第一夹具上;

12、s4,对所述第一夹具上的所述质子交换膜无保护膜的所述一面进行阴极的喷涂作业;由于质子交换膜的两面分别有保护膜和辅助框的支撑,有效防止质子交换膜出现溶胀和褶皱的现象;

13、s5,将所述第一夹具上阴极喷涂作业后的所述质子交换膜取下,去除所述质子交换膜另一面上的保护膜;

14、s6,将s5中贴合后的所述质子交换膜固定于第二夹具上;

15、s8,对所述第二夹具上的所述质子交换膜的所述另一面进行阳极喷涂作业;

16、由于质子交换膜的有辅助框的支撑,有效防止质子交换膜出现溶胀和褶皱的现象;为了保证生产效率,准备三套夹具,提前将几十片生产所需要用到的质子交换膜与辅助框贴合好,然后依次进行阴极喷涂和阳极喷涂,三个夹具可进行轮转作业,保证了生产效率;

17、s9,将所述第二夹具上阳极喷涂作业后的质子交换膜取下,制得带有边框的ccm。

18、根据本专利背景技术中对现有技术所述,在边框贴合时,热胀产生的细小折痕会贯穿边框的密封区域,并且质子交换膜的表面喷有催化剂,导致质子交换膜的表面附着力明显下降,在进行边框贴合时会出现边框与ccm之间粘贴不牢的现象,降低了ccm与边框之间的气密性;而本实用新型公开的适用于燃料电池膜电极的制备方法,通过采用辅助框的三层边框结构(上边框、中间用于粘结质子交换膜薄的胶层,下边框,其中,上边框切出3-7mm的半切槽)中的胶层贴合两层结构的质子交换膜,其中具有保护膜的另一面高出上边框上表面,质子交换膜下表面和胶层贴合,上表面低于上边框的上表面,本案的技术方案能够避免质子交换膜在喷涂时出现溶胀和褶皱的现象,确保质子交换膜与边框紧密贴合,提高了两者贴合的气密性,从而提高了膜电极的生产质量和生产效率;本方法完成了膜电极的五合一集成(ccm与边框贴合),还能够解决如下问题:当制得带有边框的ccm出现气密性问题,可排除边框和ccm结合处漏气所引起的气密性问题,从而确认是原材料质子交换膜本身有漏气的现象,大大提高了漏气检测效率。

19、进一步地,在步骤s1和步骤s2之间还包括将中间区域裁切成预定的镂空结构。

20、更进一步地,在步骤s2中还包括用半切工艺将所述镂空结构四周留有3-7mm半切槽。

21、可选地,所述3-7mm半切槽为宽度为3mm或5mm7mm的半切槽。。

22、进一步地,通过所述冷贴设备将所述质子交换膜与所述辅助框进行贴合,所述冷贴设备的滚轮压力为0.6mpa。

23、更进一步地,所述冷贴设备为滚轴膜贴机。

24、进一步地,所述辅助框材料为耐高温材料,所述冷贴设备所用胶水为耐高温压敏胶粘剂。

25、进一步地,所述耐高温材料为pi,所述耐高温压敏胶粘剂为硅胶、3m胶水。

26、进一步地,通过贴合机对质子膜进行固定。

27、本实用新型附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:1.一种适用于燃料电池膜电极边框贴合结构,其特征在于,包括

2.根据权利要求1所述的适用于燃料电池膜电极边框贴合结构,其特征在于,所述辅助框包括上边框和下边框,所述上边框和是下边框之间具有胶层,所述中间区域为中空结构,所述上边框相对所述胶层和所述下边框向外侧半切,形成所述上边框相对所述胶层和所述下边框的半切槽,所述质子交换膜通过所述胶层贴合在所述半切槽中。

3.根据权利要求2所述的适用于燃料电池膜电极边框贴合结构,其特征在于,所述质子交换膜由所述保护膜和质子交换膜层组成,所述质子交换膜层与所述胶层贴合,所述保护膜朝向非贴合一面。

4.根据权利要求2所述的适用于燃料电池膜电极边框贴合结构,其特征在于,所述质子交换膜由所述保护膜和质子交换膜层组成,所述保护膜的上表面高于所述上边框的上表面,所述质子交换膜层的上表面低于上述上边框的下表面。

5.根据权利要求2所述的适用于燃料电池膜电极边框贴合结构,其特征在于,所述质子交换膜的尺寸和所述上边框的内侧边一致。

6.根据权利要求1所述的适用于燃料电池膜电极边框贴合结构,其特征在于,所述半切槽的宽度为3-7mm。

7.根据权利要求6所述的适用于燃料电池膜电极边框贴合结构,其特征在于,所述宽度为3mm或5mm或7mm。

技术总结本技术公开了一种适用于燃料电池膜电极边框贴合结构,包括具有三层结构、半切槽的辅助框,其中辅助框具有为镂空的中间区域,具有贴合保护膜的质子交换膜,所述质子交换膜粘贴在所述半切槽上;本技术能够避免质子交换膜在喷涂时出现溶胀和褶皱的现象,确保质子交换膜与边框紧密贴合,提高了两者贴合的气密性,从而提高了膜电极的生产质量和生产效率;本方法完成了膜电极的五合一集成(CCM与边框贴合),还能够解决如下问题:当制得带有边框的CCM出现气密性问题,可排除边框和CCM结合处漏气所引起的气密性问题,从而确认是原材料质子交换膜本身有漏气的现象,大大提高了漏气检测效率。技术研发人员:仲舒畅,王冰,姚颖方,邹志刚受保护的技术使用者:江苏投特新能源有限公司技术研发日:20231128技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240731/178922.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表