复合电极制造方法与流程

- 国知局

- 2024-07-31 18:24:02

本公开涉及制造复合电极的方法,并且更具体地,涉及制造复合电极的方法,其中使用无害的极性非质子溶剂来制备电活性材料颗粒、导电剂和粘合剂的电极前体混合物。

背景技术:

1、本节中提供的信息是为了一般性地呈现本公开的背景的目的。当前署名的发明人的工作,就其在本节中描述的程度上,以及在提交时可能不以其它方式构成现有技术的描述的各方面,既不明示地也不暗示地被承认为针对本公开的现有技术。

2、本公开涉及制造复合电极的方法,并且更具体地,涉及制造复合电极的方法,其中使用无害的极性非质子溶剂来制备电活性材料颗粒、导电剂和粘合剂的电极前体混合物。

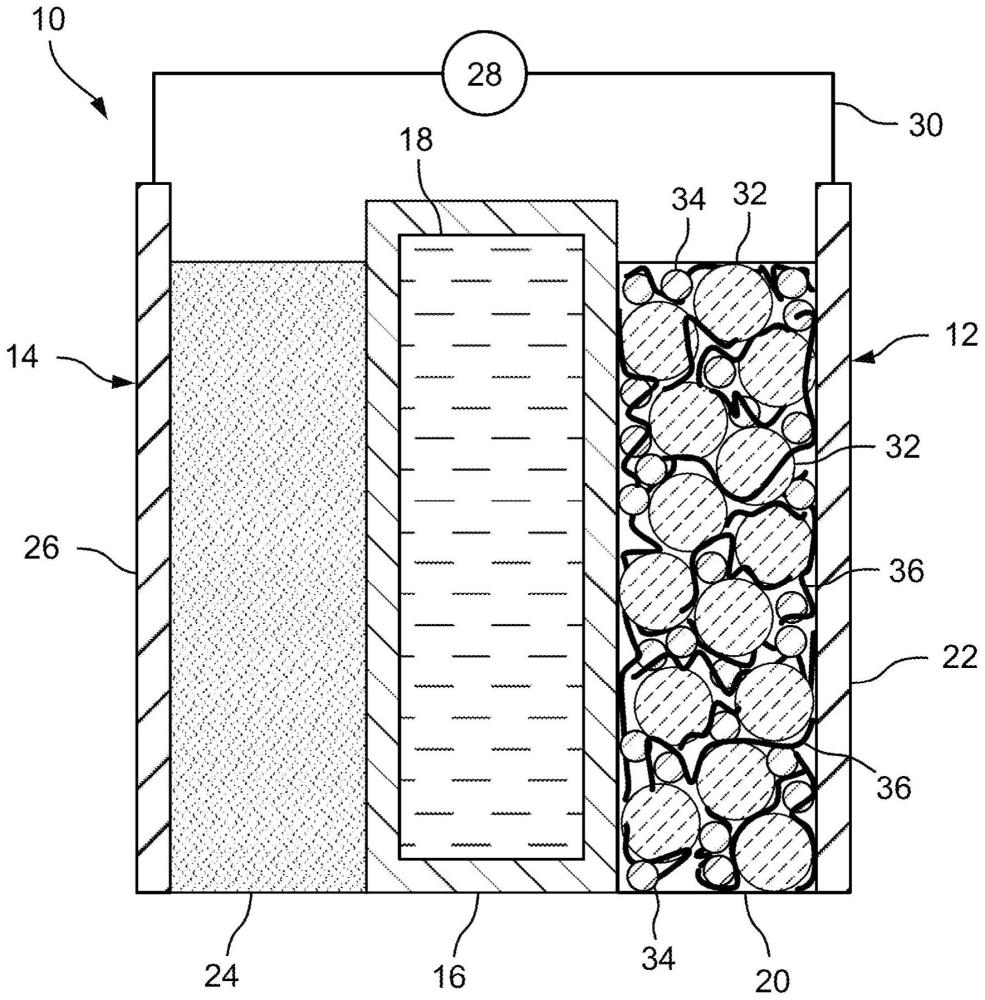

3、循环锂离子的电化学电池通常包括负电极、正电极和电解质,所述电解质在电化学电池的放电和再充电过程中为锂离子在负电极和正电极之间的传导提供介质。电极通常是复合材料,并且在其制造过程中,以薄层的形式沉积在导电金属集流体上。复合电极可以包含电活性材料颗粒、导电添加剂和粘合剂的混合物。导电添加剂为复合电极提供良好的导电性,并确保电活性材料颗粒之间的充分电接触。粘合剂为复合电极提供良好的机械稳定性,例如通过帮助复合电极粘附到金属集流体的表面上并在复合电极的组分之间提供足够的内聚力来实现。

4、在复合电极的制造过程中,通常制备电活性材料颗粒、导电添加剂和粘合剂溶解和/或悬浮在极性非质子溶剂中的浆料,并且使用狭缝式(slot die)或转移辊(transfer-roll)涂布工艺将其浇铸或沉积在金属集流体上。聚偏二氟乙烯(pvdf)由于其高热稳定性、化学稳定性和电化学稳定性、优异的内聚和粘附性质以及机械柔性而通常用作锂电池的正电极中的粘合剂。n-甲基-2-吡咯烷酮(nmp)由于其高化学稳定性和热稳定性以及其有效溶解pvdf的能力而通常用作溶剂。然而,nmp可被认为是有毒的,并且可能引发某些监管要求和/或审查。

技术实现思路

1、公开了一种制造用于循环锂离子的电化学电池的复合电极的方法。该方法包括多个步骤。在步骤(a)中,将包含极性非质子溶剂和粘合剂的溶剂混合物引入到螺杆挤出机中。在步骤(b)中,将电活性材料颗粒和导电剂引入到螺杆挤出机中的溶剂混合物中以形成电极前体混合物。在步骤(c)中,将电极前体混合物从螺杆挤出机中排出并沉积在金属基材的表面上,以在金属基材上形成电极前体层。电极前体层具有背对金属基材的面对表面。在步骤(d)中,通过使电极前体层在第一组辊之间通过来压延电极前体层以使电极前体层粘附到金属基材上并且使电极前体层均匀地分布在金属基材之上。在步骤(e)中,干燥电极前体层以从电极前体层中移除溶剂并且在金属基材的表面上形成包含电活性材料颗粒、导电剂和粘合剂的固体电极层。

2、极性非质子溶剂可以包含γ-戊内酯、二氢左旋葡萄糖酮、或其组合。电极前体混合物可以基本上不合n-甲基吡咯烷酮。粘合剂可以包含聚偏二氟乙烯(pvdf)或其共聚物。

3、电极前体混合物可以具有按重量计大于或等于约80%的固体含量。

4、电活性材料颗粒可以构成电极前体混合物的按重量计大于或等于约60%至小于或等于约85%。极性非质子溶剂可以构成电极前体混合物的按重量计大于或等于约10%至小于约40%。粘合剂可以构成电极前体混合物的按重量计大于或等于约0.1%至小于或等于约8%。导电剂可以构成电极前体混合物的按重量计大于或等于约0.4%至小于或等于约4%。

5、螺杆挤出机可以包括固定机筒(stationary barrel)和可旋转螺杆,所述固定机筒限定了在其第一端和相对的第二端之间延伸的圆柱形通道,所述可旋转螺杆设置在圆柱形通道内。在这样的情况下,可旋转螺杆可以具有相对于由金属基材的表面限定的平面以大于或等于约0度至小于或等于约180度的角度延伸的旋转轴。

6、固定机筒可以包括与圆柱形通道流体连通并且位于其第一端和第二端之间的第一进料开口(inlet opening)和至少一个第二进料开口。在这样的情况下,第一进料开口可以相对于电极前体混合物通过圆柱形通道的流动方向位于至少一个第二进料开口的上游,溶剂混合物可以经由第一进料开口被引入到圆柱形通道中,并且电活性材料颗粒和导电剂可以经由至少一个第二进料开口被引入到圆柱形通道中。

7、在步骤(c)中,可以在大于或等于约25摄氏度至小于或等于约80摄氏度的温度下将电极前体混合物沉积在金属基材上。

8、第一组辊可以彼此间隔开大于或等于约200微米至小于或等于约250微米的间隙。

9、在步骤(e)中,可以通过在大于或等于约50℃至小于或等于约150℃的温度下将电极前体层加热大于或等于约30秒至小于或等于约10分钟的持续时间以从其中蒸发溶剂来干燥电极前体层。

10、该方法还可以包括,在步骤(d)之前,将离型膜(release film)施加到电极前体层的面对表面以形成包括金属基材、电极前体层和离型膜的层合结构。在这样的情况下,在步骤(d)中可以通过使层合结构在第一组辊之间通过来压延电极前体层。

11、该方法还可以包括,在步骤(d)之后且在步骤(e)之前,从电极前体层的面对表面上移除离型膜。

12、该方法还可以包括,在步骤(e)之后,通过使固体电极层和金属基材在第二组辊之间通过来压延固体电极层,以固结固体电极层中的电活性材料颗粒、导电剂和粘合剂,并形成复合电极。

13、第二组辊可以彼此间隔开大于或等于约100微米至小于或等于约200微米的间隙。

14、在压延固体电极层之前,固体电极层可以表现出大于或等于约40%的孔隙率。在压延固体电极层之后,固体电极层可以表现出大于或等于约20%至小于或等于约35%的孔隙率。

15、电活性材料颗粒可以构成固体电极层的按重量计大于或等于约90%至小于或等于约99%。粘合剂可以构成固体电极层的按重量计大于或等于约0.1%至小于或等于约9%。导电剂可以构成固体电极层的按重量计大于或等于约0.5%至小于或等于约5%。

16、公开了一种制造用于循环锂离子的电化学电池的复合正电极的方法。该方法包括多个步骤。在步骤(a)中,将包含极性非质子溶剂和粘合剂的溶剂混合物引入到螺杆挤出机中。极性非质子溶剂包含γ-戊内酯、二氢左旋葡萄糖酮、或其组合。粘合剂包含聚偏二氟乙烯或其共聚物。在步骤(b)中,将电活性材料颗粒和导电剂引入到螺杆挤出机中的溶剂混合物中,以形成固体含量为按重量计大于或等于约80%的电极前体混合物。电活性材料颗粒包含至少一种过渡金属氧化物,其可以经历锂离子的可逆嵌入。在步骤(c)中,将电极前体混合物从螺杆挤出机中排出并沉积在金属基材的表面上,以在金属基材上形成电极前体层。电极前体层具有背对金属基材的面对表面。在步骤(d)中,将离型膜施加到电极前体层的面对表面以形成包括金属基材、电极前体层和离型膜的层合结构。在步骤(e)中,通过使层合结构在第一组辊之间通过来压延电极前体层以使电极前体层粘附到金属基材上并且使电极前体层均匀地分布在金属基材之上。在步骤(f)中,从电极前体层的面对表面上移除离型膜。在步骤(g)中,干燥电极前体层以从电极前体层中移除溶剂并且在金属基材的表面上形成包含电活性材料颗粒、导电剂和粘合剂的固体电极层。在步骤(h)中,通过使固体电极层和金属基材在第二组辊之间通过来压延固体电极层,以固结固体电极层中的电活性材料颗粒、导电剂和粘合剂,并形成复合正电极。

17、该方法可以使用卷对卷(roll-to-roll)技术连续进行。在这样的情况下,金属基材可以是在进料卷(inlet roll)和出料卷(outlet roll)之间延伸的连续卷材(web)的形式,并且其中,在压延固体电极层之后,可以将复合正电极卷绕在出料卷上。

18、螺杆挤出机可以包括固定机筒和可旋转螺杆,所述固定机筒限定了在其第一端和相对的第二端之间延伸的圆柱形通道,所述可旋转螺杆设置在圆柱形通道内。在这样的情况下,可旋转螺杆可以具有相对于由金属基材的表面限定的平面以大于或等于约0度至小于或等于约180度的角度延伸的旋转轴。

19、固定机筒可以包括与圆柱形通道流体连通并且位于其第一端和第二端之间的第一进料开口和至少一个第二进料开口。在这样的情况下,第一进料开口可以相对于电极前体混合物通过圆柱形通道的流动方向位于至少一个第二进料开口的上游,溶剂混合物可以经由第一进料开口被引入到圆柱形通道中,并且电活性材料颗粒和导电剂可以经由至少一个第二进料开口被引入到圆柱形通道中。

20、可以在大于或等于约25摄氏度至小于或等于约80摄氏度的温度下将电极前体混合物沉积在金属基材上。

21、本发明公开了以下实施方案:

22、方案1.一种制造用于循环锂离子的电化学电池的复合电极的方法,所述方法包括以下步骤:

23、(a)将包含极性非质子溶剂和粘合剂的溶剂混合物引入到螺杆挤出机中;

24、(b)将电活性材料颗粒和导电剂引入到所述螺杆挤出机中的所述溶剂混合物中以形成电极前体混合物;

25、(c)将所述电极前体混合物从所述螺杆挤出机中排出并且将所述电极前体混合物沉积在金属基材的表面上,以在所述金属基材上形成电极前体层,所述电极前体层具有背对所述金属基材的面对表面;

26、(d)通过使所述电极前体层在第一组辊之间通过来压延所述电极前体层以使所述电极前体层粘附到所述金属基材上并且使所述电极前体层均匀地分布在所述金属基材之上;以及

27、(e)干燥所述电极前体层以从所述电极前体层中移除所述溶剂,并且在所述金属基材的表面上形成包含所述电活性材料颗粒、所述导电剂和所述粘合剂的固体电极层。

28、方案2.根据方案1所述的方法,其中所述极性非质子溶剂包含γ-戊内酯、二氢左旋葡萄糖酮、或其组合,所述电极前体混合物基本上不含n-甲基吡咯烷酮,并且所述粘合剂包含聚偏二氟乙烯(pvdf)或其共聚物。

29、方案3.根据方案1所述的方法,其中所述电极前体混合物具有按重量计大于或等于约80%的固体含量。

30、方案4.根据方案1所述的方法,其中,按重量计,所述电活性材料颗粒构成所述电极前体混合物的大于或等于约60%至小于或等于约85%,所述极性非质子溶剂构成所述电极前体混合物的大于或等于约10%至小于约40%,所述粘合剂构成所述电极前体混合物的大于或等于约0.1%至小于或等于约8%,所述导电剂构成所述电极前体混合物的大于或等于约0.4%至小于或等于约4%。

31、方案5.根据方案1所述的方法,其中所述螺杆挤出机包括固定机筒和可旋转螺杆,所述固定机筒限定了在其第一端和相对的第二端之间延伸的圆柱形通道,所述可旋转螺杆设置在所述圆柱形通道内,并且其中所述可旋转螺杆具有相对于由所述金属基材的表面限定的平面以大于或等于约0度至小于或等于约180度的角度延伸的旋转轴。

32、方案6.根据方案5所述的方法,其中所述固定机筒包括与所述圆柱形通道流体连通并且位于其第一端和第二端之间的第一进料开口和至少一个第二进料开口,其中所述第一进料开口相对于所述电极前体混合物通过所述圆柱形通道的流动方向位于所述至少一个第二进料开口的上游,所述溶剂混合物经由所述第一进料开口被引入到所述圆柱形通道中,并且所述电活性材料颗粒和所述导电剂经由所述至少一个第二进料开口被引入到所述圆柱形通道中。

33、方案7.根据方案1所述的方法,其中在步骤(c)中在大于或等于约25摄氏度至小于或等于约80摄氏度的温度下将所述电极前体混合物沉积在所述金属基材上。

34、方案8.根据方案1所述的方法,其中所述第一组辊彼此间隔开大于或等于约200微米至小于或等于约250微米的间隙。

35、方案9.根据方案1所述的方法,其中干燥所述电极前体层包括在大于或等于约50℃至小于或等于约150℃的温度下将所述电极前体层加热大于或等于约30秒至小于或等于约10分钟的持续时间以从其中蒸发所述溶剂。

36、方案10.根据方案1所述的方法,还包括:

37、在步骤(d)之前,将离型膜施加到所述电极前体层的所述面对表面以形成包括所述金属基材、所述电极前体层和所述离型膜的层合结构,

38、其中在步骤(d)中通过使所述层合结构在所述第一组辊之间通过来压延所述电极前体层。

39、方案11.根据方案10所述的方法,还包括:

40、在步骤(d)之后且在步骤(e)之前,从所述电极前体层的所述面对表面上移除所述离型膜。

41、方案12.根据方案1所述的方法,还包括:

42、在步骤(e)之后,通过使所述固体电极层和所述金属基材在第二组辊之间通过来压延所述固体电极层,以固结所述固体电极层中的电活性材料颗粒、导电剂和粘合剂,并形成所述复合电极。

43、方案13.根据方案12所述的方法,其中所述第二组辊彼此间隔开大于或等于约100微米至小于或等于约200微米的间隙。

44、方案14.根据方案12所述的方法,其中,在压延所述固体电极层之前,所述固体电极层表现出大于或等于约40%的孔隙率,并且其中,在压延所述固体电极层之后,所述固体电极层表现出大于或等于约20%至小于或等于约35%的孔隙率。

45、方案15.根据方案1所述的方法,其中,按重量计,所述电活性材料颗粒构成所述固体电极层的大于或等于约90%至小于或等于约99%,所述粘合剂构成所述固体电极层的大于或等于约0.1%至小于或等于约9%,所述导电剂构成所述固体电极层的大于或等于约0.5%至小于或等于约5%。

46、方案16.一种制造用于循环锂离子的电化学电池的复合正电极的方法,所述方法包括以下步骤:

47、(a)将包含极性非质子溶剂和粘合剂的溶剂混合物引入到螺杆挤出机中,其中所述极性非质子溶剂包含γ-戊内酯、二氢左旋葡萄糖酮、或其组合,并且其中所述粘合剂包含聚偏二氟乙烯或其共聚物;

48、(b)将电活性材料颗粒和导电剂引入到所述螺杆挤出机中的所述溶剂混合物中,以形成固体含量为按重量计大于或等于约80%的电极前体混合物,所述电活性材料颗粒包含至少一种过渡金属氧化物,其可以经历锂离子的可逆嵌入;

49、(c)将所述电极前体混合物从所述螺杆挤出机中排出并且将所述电极前体混合物沉积在金属基材的表面上,以在所述金属基材上形成电极前体层,所述电极前体层具有背对所述金属基材的面对表面;

50、(d)将离型膜施加到所述电极前体层的所述面对表面以形成包括所述金属基材、所述电极前体层和所述离型膜的层合结构;

51、(e)通过使所述层合结构在第一组辊之间通过来压延所述电极前体层,以使所述电极前体层粘附到所述金属基材上并且使所述电极前体层均匀地分布在所述金属基材之上;

52、(f)从所述电极前体层的所述面对表面上移除所述离型膜;

53、(g)干燥所述电极前体层以从所述电极前体层中移除溶剂并且在所述金属基材的表面上形成包含所述电活性材料颗粒、所述导电剂和所述粘合剂的固体电极层;以及

54、(h)通过使所述固体电极层和所述金属基材在第二组辊之间通过来压延所述固体电极层,以固结所述固体电极层中的电活性材料颗粒、导电剂和粘合剂,并形成所述复合正电极。

55、方案17.根据方案16所述的方法,其中所述方法使用卷对卷技术连续进行,其中所述金属基材是在进料卷和出料卷之间延伸的连续卷材的形式,并且其中,在压延所述固体电极层之后,将所述复合正电极卷绕在所述出料卷上。

56、方案18.根据方案16所述的方法,其中所述螺杆挤出机包括固定机筒和可旋转螺杆,所述固定机筒限定了在其第一端和相对的第二端之间延伸的圆柱形通道,所述可旋转螺杆设置在所述圆柱形通道内,并且其中所述可旋转螺杆具有相对于由所述金属基材的表面限定的平面以大于或等于约0度至小于或等于约180度的角度延伸的旋转轴。

57、方案19.根据方案18所述的方法,其中所述固定机筒包括与所述圆柱形通道流体连通并且位于其第一端和第二端之间的第一进料开口和至少一个第二进料开口,其中所述第一进料开口相对于所述电极前体混合物通过所述圆柱形通道的流动方向位于所述至少一个第二进料开口的上游,所述溶剂混合物经由所述第一进料开口被引入到所述圆柱形通道中,并且所述电活性材料颗粒和所述导电剂经由所述至少一个第二进料开口被引入到所述圆柱形通道中。

58、方案20.根据方案16所述的方法,其中在大于或等于约25摄氏度至小于或等于约80摄氏度的温度下将所述电极前体混合物沉积在所述金属基材上。

59、从具体实施方式、权利要求书和附图中,本公开的进一步的应用领域将变得显而易见。具体实施方式和具体实例旨在仅用于说明的目的,而不是旨在限制本公开的范围。

本文地址:https://www.jishuxx.com/zhuanli/20240731/178999.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表