沟槽型功率器件结构及其制造方法与流程

- 国知局

- 2024-07-31 18:26:27

本发明涉及半导体制造,尤其涉及一种沟槽型功率器件结构及其制造方法。

背景技术:

1、常规的沟槽型功率器件结构,例如,igbt(insulated gate bipolar transistor,绝缘栅双极型晶体管)、trench mosfet (沟槽型金属氧化物晶体管)等,在制作接触孔时,由于设计规则和器件物理模型的限制,需要严格控制接触孔与栅极沟槽之间的对准精度,通常光刻机能力在50~100nm左右。

2、随着器件尺寸的不断缩小,器件单元间距也随之缩小,如图1所示,当器件单元间距(cell pitch)d缩小到1um左右时,接触孔200到沟槽100之间的自然间距已不足200nm,需求将对准精度限制在50nm以内,显然通常的光刻机无法保证对准精度,从而导致接触孔会发生偏移。接触孔200底部注入的杂质离子在一定的激活温度下向两侧横扩,接触孔200发生偏移导致两侧离子浓度不同而导致不能同时开启。另外,现有技术中,在接触孔200刻蚀完成之后,位于相邻沟槽之间的发射极区300的面积大幅减小,存在阈值电压正常开启困难的问题。

技术实现思路

1、本发明的目的在于提供一种沟槽型功率器件结构及其制造方法,以解决现有技术中存在的一个或多个问题。

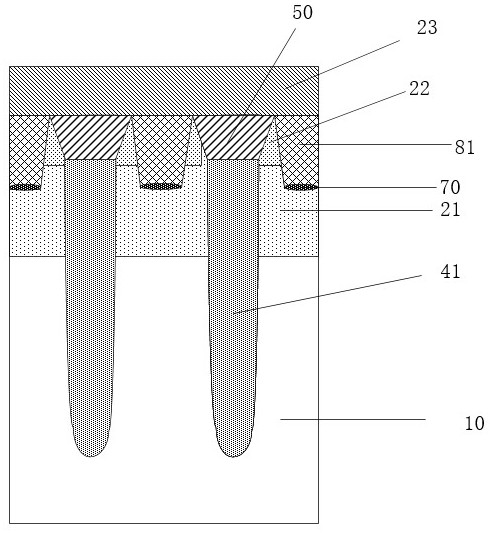

2、为解决上述问题,本发明提供一种沟槽型功率器件结构,包括:

3、半导体衬底,所述半导体衬底具有栅极沟槽,所述栅极沟槽包括第一沟槽和自所述第一沟槽的底部向下延伸的第二沟槽,所述第一沟槽包括缩口区段,所述缩口区段从顶部至底部开口宽度逐渐减小;

4、栅极,所述栅极形成于所述第二沟槽内;

5、介质层,所述介质层填充所述第一沟槽且覆盖所述栅极;以及,

6、金属插塞,所述金属插塞形成于所述半导体衬底位于相邻两个所述栅极沟槽之间的区域。

7、可选的,在所述的沟槽型功率器件结构中,所述第二沟槽自所述缩口区段的底部向下延伸,所述缩口区段的侧壁与所述半导体衬底表面所成角度为第一角度,所述第二沟槽的侧壁与所述半导体衬底表面所成角度为第二角度,所述第一角度小于所述第二角度。

8、可选的,在所述的沟槽型功率器件结构中,所述缩口区段从所述第一沟槽的顶部延伸至底部。

9、可选的,在所述的沟槽型功率器件结构中,所述第二角度与所述第一角度的差值为6°~7°。

10、可选的,在所述的沟槽型功率器件结构中,所述第一沟槽的顶部开口宽度与底部开口宽度之差为0.3μm ~0.32μm。

11、可选的,在所述的沟槽型功率器件结构中,所述第二沟槽的顶部开口宽度与底部开口宽度之差为0.20μm ~0.28μm。

12、可选的,在所述的沟槽型功率器件结构中,所述第一沟槽与所述第二沟槽相接于一参考面,所述栅极的上表面与所述参考面重合,或者,所述栅极的上表面低于所述参考面。

13、可选的,在所述的沟槽型功率器件结构中,所述栅极上表面与所述栅极沟槽顶部开口之间的距离为0.4μm ~0.5μm。

14、可选的,在所述的沟槽型功率器件结构中,所述半导体衬底于相邻两个所述栅极沟槽之间的区域具有体区和发射极区,所述发射极区覆盖所述体区,所述金属插塞贯穿所述发射极区并延伸至所述体区内,所述发射极区的底表面低于所述栅极的顶表面。

15、本发明还提供一种沟槽型功率器件结构的制造方法,包括:

16、提供半导体衬底,对所述半导体衬底进行刻蚀以形成栅极沟槽,所述栅极沟槽包括第一沟槽和自所述第一沟槽的底部向下延伸的第二沟槽,所述第一沟槽包括缩口区段,所述缩口区段从顶部至底部开口宽度逐渐减小;

17、在所述第二沟槽内形成栅极;

18、在所述第一沟槽内填充介质层,所述介质层覆盖所述栅极;以及,

19、以所述介质层为掩膜,刻蚀所述半导体衬底位于相邻两个所述栅极沟槽之间的区域以形成接触孔,并于所述接触孔内形成金属插塞。

20、可选的,在所述的沟槽型功率器件结构的制造方法中,所述第二沟槽自所述缩口区段的底部向下延伸,所述缩口区段的侧壁与所述半导体衬底表面所成角度为第一角度,所述第二沟槽的侧壁与所述半导体衬底表面所成角度为第二角度,所述第一角度小于所述第二角度。

21、可选的,在所述的沟槽型功率器件结构的制造方法中,在所述第二沟槽内形成栅极的步骤包括:

22、在所述栅极沟槽内填充栅极材料,并回刻所述栅极材料停止在所述第一沟槽与所述第二沟槽相接所形成的参考面,或停止在所述参考面的下方。

23、可选的,在所述的沟槽型功率器件结构的制造方法中,所述制造方法还包括:

24、对所述半导体衬底位于相邻两个所述第一沟槽之间的区域通过离子注入形成体区和发射极区,所述发射极区覆盖所述体区,所述金属插塞贯穿所述发射极区并延伸至所述体区内,所述发射极区的底表面低于所述栅极的顶表面。

25、综上所述,本发明提供的沟槽型功率器件结构及其制造方法,与现有技术相比具有如下优势:

26、(1)在半导体衬底内形成第一沟槽和自所述第一沟槽的底部向下延伸的第二沟槽,第一沟槽用于填充栅极,第二沟槽用于填充介质层,后续在对相邻栅极沟槽之间的区域进行刻蚀形成接触孔时,第一沟槽内填充的介质层起到掩膜的作用,如此,无需光罩掩膜版辅助即可刻蚀接触孔,继而可以省去一张光罩掩膜版,降低生产成本,同时也可以提高对准精度;

27、(2)第一沟槽包括缩口区段,缩口区段从顶部至底部开口宽度逐渐减小,如此,可使得相邻栅极沟槽之间通过离子注入所形成的发射极区的面积增大,从而可以解决现有技术中因发射极区面积过小而影响阈值电压正常开启的问题;

28、(3)进一步的,缩口区段的侧壁与所述半导体衬底表面所成角度为第一角度,第二沟槽的侧壁与所述半导体衬底表面所成角度为第二角度,所述第一角度小于所述第二角度,不同的倾斜角设计使得第一沟槽和第二沟槽分界处具有明显拐角,在通过回刻栅极材料形成栅极时,该拐角可起到指示回刻深度的作用,提高回刻精度,避免栅极凸出第二沟槽而具有尖角。

技术特征:1.一种沟槽型功率器件结构,其特征在于,包括:

2.如权利要求1所述的沟槽型功率器件结构,其特征在于,所述第二沟槽自所述缩口区段的底部向下延伸,所述缩口区段的侧壁与所述半导体衬底表面所成角度为第一角度,所述第二沟槽的侧壁与所述半导体衬底表面所成角度为第二角度,所述第一角度小于所述第二角度。

3.如权利要求2所述的沟槽型功率器件结构,其特征在于,所述缩口区段从所述第一沟槽的顶部延伸至底部。

4.如权利要求2或3所述的沟槽型功率器件结构,其特征在于,所述第二角度与所述第一角度的差值为6°~7°。

5.如权利要求4所述的沟槽型功率器件结构,其特征在于,所述第一沟槽的顶部开口宽度与底部开口宽度之差为0.3μm ~0.32μm。

6.如权利要求5所述的沟槽型功率器件结构,其特征在于,所述第二沟槽的顶部开口宽度与底部开口宽度之差为0.20μm ~0.28μm。

7.如权利要求1所述的沟槽型功率器件结构,其特征在于,所述第一沟槽与所述第二沟槽相接于一参考面,所述栅极的上表面与所述参考面重合,或者,所述栅极的上表面低于所述参考面。

8.如权利要求1或7所述的沟槽型功率器件结构,其特征在于,所述栅极上表面与所述栅极沟槽顶部开口之间的距离为0.4μm ~0.5μm。

9.如权利要求1所述的沟槽型功率器件结构,其特征在于,所述半导体衬底于相邻两个所述栅极沟槽之间的区域具有体区和发射极区,所述发射极区覆盖所述体区,所述金属插塞贯穿所述发射极区并延伸至所述体区内,所述发射极区的底表面低于所述栅极的顶表面。

10.一种沟槽型功率器件结构的制造方法,其特征在于,包括:

11.如权利要求10所述的沟槽型功率器件结构的制造方法,其特征在于,所述第二沟槽自所述缩口区段的底部向下延伸,所述缩口区段的侧壁与所述半导体衬底表面所成角度为第一角度,所述第二沟槽的侧壁与所述半导体衬底表面所成角度为第二角度,所述第一角度小于所述第二角度。

12.如权利要求10所述的沟槽型功率器件结构的制造方法,其特征在于,在所述第二沟槽内形成栅极的步骤包括:

13.如权利要求10所述的沟槽型功率器件结构的制造方法,其特征在于,所述制造方法还包括:

技术总结本发明提供一种沟槽型功率器件结构及其制造方法,在半导体衬底内形成第一沟槽和自所述第一沟槽的底部向下延伸的第二沟槽,第一沟槽用于填充栅极,第二沟槽用于填充介质层,所述第一沟槽包括缩口区段,缩口区段从顶部至底部开口宽度逐渐减小,如此,可使得相邻栅极沟槽之间通过离子注入所形成的发射极区的面积增大,从而可以解决现有技术中因发射极区面积过小而影响阈值电压正常开启的问题。技术研发人员:周旭,吴荣成,张海波,李远哲受保护的技术使用者:芯联集成电路制造股份有限公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240731/179185.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表