晶圆制造方法与流程

- 国知局

- 2024-07-31 19:03:09

本公开涉及晶圆制造方法。

背景技术:

1、专利文献1提供能够从锭高效地生成晶圆的晶圆的生成方法。具体而言,专利文献1所记载的晶圆的生成方法包含分离起点形成步骤和晶圆剥离步骤。分离起点形成步骤将对于六方晶单晶锭具有透过性的波长的激光束的聚光点定位在距表面相当于生成的晶圆的厚度的深度,并且使聚光点与锭相对地移动来将激光束照射至表面。由此,形成与表面平行的改质层以及从该改质层沿着c面伸长的裂痕,形成分离起点。晶圆剥离步骤将形成有分离起点的六方晶单晶锭浸渍到水中并且施加超声波振动,来将板状物从六方晶单晶锭剥离。

2、专利文献1:日本专利第6391471号公报

3、在专利文献1所记载的晶圆的生成方法中,在通过超声波振动而解理发展时,在锭的高度方向上的剥离位置产生偏差。于是,在剥离后形成的表面产生阶梯差而磨削、研磨的加工余量变大,或产生剥离不良,由此制造效率变差。

技术实现思路

1、本公开是鉴于上述例示的情况等而完成的。即,本公开例如提供与以往相比制造效率较高的晶圆制造方法。

2、根据本公开的一个观点,晶圆制造方法是从锭得到晶圆的方法,包含:

3、剥离层形成,通过对上述锭的高度方向上的一端侧的表面照射具有透过性的激光束,在距离上述表面与上述晶圆的厚度对应的深度形成剥离层;

4、晶圆剥离,前躯体在上述剥离层从上述锭剥离晶圆前躯体,所述晶圆前躯体上述表面与上述剥离层之间的部分的;以及

5、晶圆平坦化,使通过上述晶圆剥离而得到的板状的剥离体的主面平坦化,

6、上述锭中的c轴以将与上述表面正交的中心轴向偏离角方向倾斜超过0度的偏离角后的状态设置,

7、通过在上述偏离角方向上的上述锭的一端沿一个方向施加负载,来进行上述晶圆剥离。

8、在该晶圆制造方法中,首先,通过对上述锭的上述高度方向上的上述一端侧的上述表面照射具有透过性的上述激光束,从而在距离上述表面与上述晶圆的厚度对应的深度形成上述剥离层。接下来,将作为上述锭的上述表面与上述剥离层之间的部分的上述晶圆前躯体在上述剥离层从上述锭剥离。接着,通过使通过从上述锭剥离上述晶圆前躯体而得到的板状的上述剥离体的上述主面平坦化,而得到上述晶圆。

9、这里,在该晶圆制造方法中,为了将上述晶圆前躯体在上述剥离层从上述锭剥离,在上述偏离角方向上的上述锭的上述一端沿一个方向施加负载。即,使负载集中于上述偏离角方向上的上述剥离层的一端。于是,剥离以形成于上述偏离角方向上的上述锭的上述一端侧的端部的裂纹为起点进行。由此,能够减少施加负载并且使断裂在上述剥离层的整个面稳定地进行,并且通过稳定地设定断裂产生位置,能够减少剥离后的表面粗糙度。因此,可以良好地减少剥离中的不良产生率、剥离后的磨削、研磨中的加工余量。因此,根据该晶圆制造方法,能够提供与以往相比制造效率较高的晶圆制造方法。

10、此外,在申请书中的各栏中,有对各要素标注带括号的参照附图标记的情况。在该情况下,参照附图标记仅表示该要素与后述的实施方式所记载的具体的结构的对应关系的一个例子。由此,本公开不受参照附图标记的记载任何限定。

技术特征:1.一种晶圆制造方法,是从由单晶sic构成并具有相互正交的c轴(lc)和c面(pc)的锭(2)得到晶圆(1)的晶圆制造方法,其中,包含:

2.根据权利要求1所述的晶圆制造方法,其中,

3.根据权利要求1或2所述的晶圆制造方法,其中,

4.根据权利要求2所述的晶圆制造方法,其中,

5.根据权利要求1~3中任一项所述的晶圆制造方法,其中,

6.根据权利要求1~5中任一项所述的晶圆制造方法,其中,

7.根据权利要求1~6中任一项所述的晶圆制造方法,其中,

8.根据权利要求7所述的晶圆制造方法,其中,

9.根据权利要求1~8中任一项所述的晶圆制造方法,其中,

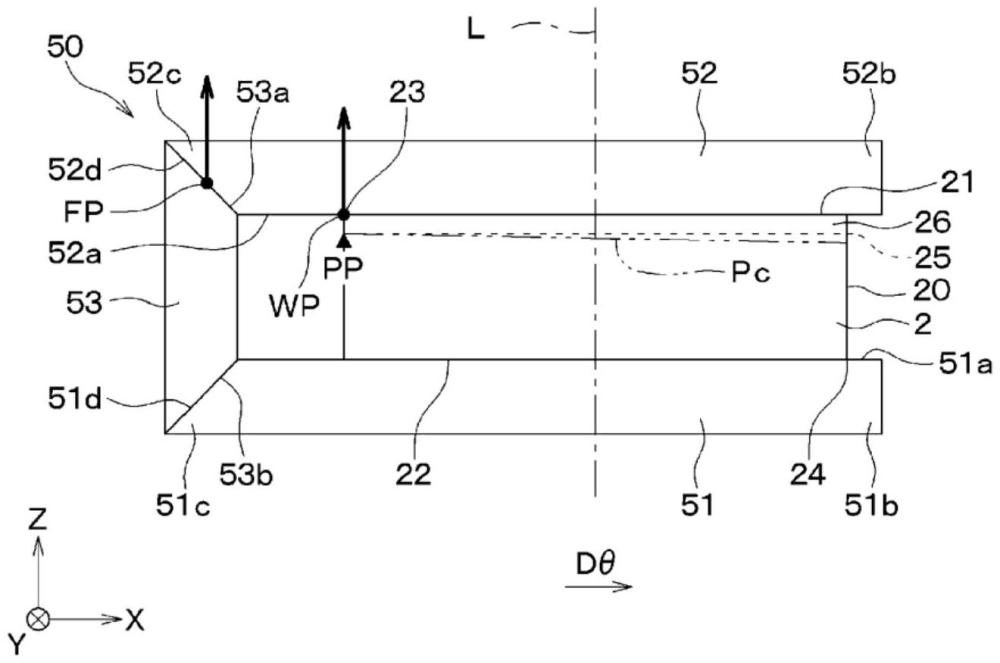

技术总结本发明涉及晶圆制造方法。从c轴以将中心轴(L)向偏离角方向(Dθ)上倾斜超过0度的偏离角后的状态设置的锭(2)得到晶圆的晶圆制造方法包含以下的过程、工序、或处理。通过对锭的高度方向上的一端侧的表面(21)照射具有透过性的激光束,在从表面起与晶圆的厚度对应的深度形成剥离层(25)。通过在偏离角方向上的锭的一端(23)沿一个方向施加负载,从而将作为锭的表面与剥离层之间的部分的晶圆前躯体(26)在剥离层从锭剥离。通过使通过从锭剥离晶圆前躯体从而得到的板状的剥离体的主面平坦化,从而得到晶圆。技术研发人员:安田浩一朗,高木亮汰,河津知树,野村飒大,白井秀彰,巴赫曼·苏丹尼,傍岛骏介受保护的技术使用者:株式会社电装技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/181496.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表