布线板的制造方法与流程

- 国知局

- 2024-08-02 15:52:51

本发明涉及使用了树脂片材的布线板的制造方法。

背景技术:

1、作为印刷布线板的制造技术,已知基于将绝缘层和导体层(电路层)交替重叠的堆叠方式的制造方法。在基于堆叠方式的制造方法中,绝缘层一般通过使用包含树脂组合物层的粘接片等将树脂组合物层层叠在内层基板上并使树脂组合物层固化而形成,形成绝缘层后,在绝缘层上形成电路。

2、在使用在金属箔上形成有树脂组合物层的粘接片的情况下,可以利用金属箔,按照减成法或改良型半加成法来形成电路。例如,在专利文献1中公开了包含铜箔和由形成于铜箔上的特定的树脂组合物形成的树脂组合物层的粘接片。

3、在使用减成法或改良型半加成法的情况下,能够简便地进行布线板的制造,另一方面,以往必须使用带有金属箔的树脂片材,而且需要应对包含真空热压的工艺。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2002-359444号公报。

技术实现思路

1、发明所要解决的技术问题

2、例如,考虑了以下方法:使将带有金属箔的树脂片材卷绕成卷筒状而成的带有金属箔的树脂片材粘接于电路基板上,进行裁切,对裁切后的带有金属箔的树脂片材进行真空热压处理。但是可知,在用临时安装机将带有金属箔的树脂片材临时安装于电路基板上,并对临时安装的带有金属箔的树脂片材进行裁切时,由于金属箔与树脂片材的硬度差等原因,有在切断面容易产生树脂缺损的倾向。另外,为了抑制上述树脂缺损的问题等,在将树脂组合物层的最低熔体粘度设定得较低的情况下,在利用真空热压进行加热压接后,有树脂组合物层(绝缘层)的厚度降低的倾向。在厚度的变动较大的情况下,绝缘层厚度的均匀性降低,因此抑制厚度的降低成为课题。另外,在使最低熔体粘度较低的情况下,也产生绝缘层的玻璃化转变温度降低的课题。另一方面,如果最低熔体粘度过高,则除了上述树脂缺损的问题之外,还产生金属箔与树脂组合物层的密合性降低的问题。

3、本发明课题在于提供一种制造方法,其中,在利用金属箔并按照减成法或改良型半加成法形成电路的布线板的制造方法中,能够抑制上述的树脂缺损、真空热压后的树脂组合物层(绝缘层)的厚度的变化、金属箔密合性的降低、以及玻璃化转变温度的降低。

4、用于解决技术问题的手段

5、本发明人等进行了深入研究,结果发现,通过将具有支承体和树脂组合物层的树脂片材层叠于基板上,剥离支承体,并将金属箔加热压接于树脂组合物层,从而能够解决伴随树脂片材的裁切而产生的树脂缺损的课题,进而通过使加热压接前的树脂组合物层的最低熔体粘度为2,000泊~20,000泊,从而能够抑制绝缘层的厚度的变化,实现良好的金属箔密合性以及玻璃化转变温度,由此完成了本发明。

6、即,本发明包含以下的内容。

7、[1]布线板的制造方法,其是包括下述工序(1)~(3)的布线板的制造方法,

8、工序(1),以树脂片材的树脂组合物层与基板接合的方式,将具有支承体和设置于该支承体上的树脂组合物层的树脂片材进行加热并层叠于基板;

9、工序(2),从树脂组合物层剥离支承体;以及

10、工序(3),通过真空热压将金属箔进行加热并压接于树脂组合物层,

11、在所述工序(3)中,在60℃至200℃的温度范围内进行测定时,加热压接前的树脂组合物层的最低熔体粘度为2,000~20,000泊。

12、[2]根据上述[1]所述的布线板的制造方法,其中,作为在所述工序(1)之后且在所述工序(2)之前实施的工序、或者在所述工序(2)之后且在所述工序(3)之前实施的工序,进一步包括:

13、工序(a),使树脂组合物层干燥。

14、[3]根据上述[1]或[2]所述的布线板的制造方法,其中,所述工序(1)中的层叠前的树脂组合物层的最低熔体粘度值比所述工序(3)中的加热压接前的树脂组合物的最低熔体粘度值低。

15、[4]根据上述[1]~[3]中任一项所述的布线板的制造方法,其中,所述工序(1)中的层叠时的加热温度为80~140℃。

16、[5]根据上述[1]~[4]中任一项所述的布线板的制造方法,其中,所述工序(3)中的加热压接时的加热温度为170~230℃。

17、[6]根据上述[1]~[5]中任一项所述的布线板的制造方法,其中,所述工序(3)中的加热压接时的加压条件为0.5~2.0mpa。

18、[7]根据上述[1]~[6]中任一项所述的布线板的制造方法,其中,所述工序(1)中的层叠前的树脂组合物层的厚度为40μm以下。

19、[8]根据上述[1]~[7]中任一项所述的布线板的制造方法,其中,所述工序(3)中的加热压接后的树脂组合物层的玻璃化转变温度为140℃以上。

20、[9]根据上述[1]~[8]中任一项所述的布线板的制造方法,其中,所述工序(3)中的加热压接后的树脂组合物层的厚度超过10μm。

21、[10]根据上述[1]~[9]中任一项所述的布线板的制造方法,其中,所述工序(3)中的加热压接后的树脂组合物层的厚度相对于所述工序(1)中的层叠前的树脂组合物层的厚度的减少率为40%以下。

22、[11]根据上述[1]~[10]中任一项所述的布线板的制造方法,其中,将树脂组合物层中的全部成分设为100质量%时,所述工序(3)中的加热压接前的树脂组合物层中的有机溶剂的含量为0.3~2.5质量%。

23、[12]根据上述[1]~11]中任一项所述的布线板的制造方法,其中,支承体为塑料膜。

24、[13]根据上述[1]~[12]中任一项所述的布线板的制造方法,其中,包括:

25、工序(4),通过减成法由金属箔形成电路图案。

26、[14]根据上述[1]~[13]中任一项所述的布线板的制造方法,其中,包括:

27、工序(4'),通过改良型半加成法由金属箔形成电路图案。

28、[15]根据上述[1]~14]中任一项所述的布线板的制造方法,其中,树脂组合物层包含热固性树脂。

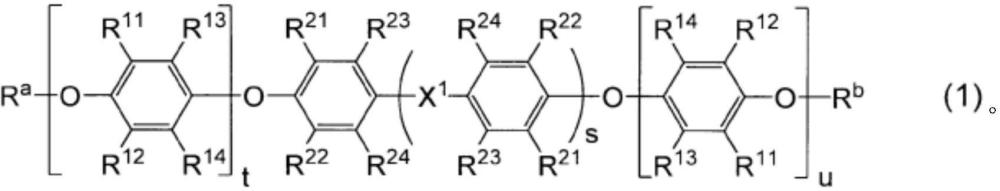

29、[16]根据上述[15]所述的布线板的制造方法,其中,热固性树脂包含选自环氧树脂、氰酸酯树脂、马来酰亚胺树脂和热固性改性聚苯醚树脂中的热固性树脂。

30、[17]根据上述[1]~16]中任一项所述的布线板的制造方法,其中,树脂组合物层包含无机填充材料。

31、[18]根据上述[17]所述的布线板的制造方法,其中,将树脂组合物层中的不挥发成分设为100质量%时,树脂组合物层中的无机填充材料的含量为40~75质量%。

32、[19]根据上述[1]~18]中任一项所述的布线板的制造方法,其中,树脂组合物层包含热塑性树脂。

33、[20]根据上述[19]所述的布线板的制造方法,其中,热塑性树脂包含选自热塑性聚酰亚胺树脂、聚碳酸酯树脂、苯氧基树脂、聚乙烯醇缩醛树脂和共聚物类中的热塑性树脂。

34、[21]根据上述[20]所述的布线板的制造方法,其中,共聚物类是将选自苯乙烯、乙烯、丙烯、异戊二烯、丁二烯、丙烯酸酯和甲基丙烯酸酯中的两种以上的单体进行聚合而得的共聚物或其氢化物。

35、[22]根据上述[19]~[21]中任一项所述的布线板的制造方法,其中,热塑性树脂的重均分子量为5,000~100,000。

36、发明效果

37、根据本发明的布线板的制造方法,能够抑制伴随树脂片材的裁切的树脂缺损的产生,即使经过包含真空热压的工艺,也能够抑制绝缘层的厚度的变化,实现良好的金属箔密合性以及玻璃化转变温度。

本文地址:https://www.jishuxx.com/zhuanli/20240801/248343.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表