用于安全壳极限承载能力验证试验的系统的制作方法

- 国知局

- 2024-08-02 12:28:06

本申请涉及核电工程的,具体涉及一种用于安全壳极限承载能力验证试验的系统。

背景技术:

1、主流压水堆核电厂一般设置预应力钢筋混凝土安全壳,作为除核燃料包壳、压力容器外的第三道屏障,其作为防止大规模放射性物质释放的最后一道物理屏障起到至关重要的作用。

2、在设计实践中,一般通过设计基准事故、严重事故等一系列需要应对事故的分析,确定安全壳需要包容的事故压力,作为安全壳的基准设计压力。在此压力下,安全壳被设计为处于弹性状态,24小时或一定时间内的壳内气体泄漏量需满足法律法规相关规定要求。而作为严重事故下的应对,安全壳在超过设计压力的第二阶段,仍具有一定的抵抗能力,该阶段的极限点称为安全壳的极限承载力,是判断安全壳结构本体是否出现大破口的重要技术指标。目前对于极限承载力,一般通过原理性试验、数值模拟计算、大比例尺的模型试验等估计其数值范围。

3、由此可见,预应力安全壳极限承载能力验证试验无论在局部的构件原理性还是大比例尺的缩比模型试验,都要进入到材料的开裂、屈服、破坏阶段。而在进入极限的初始阶段,伴随壳体开裂,内部气体可能产生泄漏无法维持对壳体的内压加载,无法达到持续内压加载破坏壳体模型来考核结构本体最终的极限承载能力的目的。此外,在达到内压极限时,安全壳可能会突然破裂,从而对外部环境、人员产生伤害。

技术实现思路

1、有鉴于此,本申请提供了一种用于安全壳极限承载能力验证试验的系统,以解决安全壳在极限承载能力试验的初期阶段会发生开裂泄气,无法维持内压加载,难以完成对安全壳极限承载能力考核的问题。

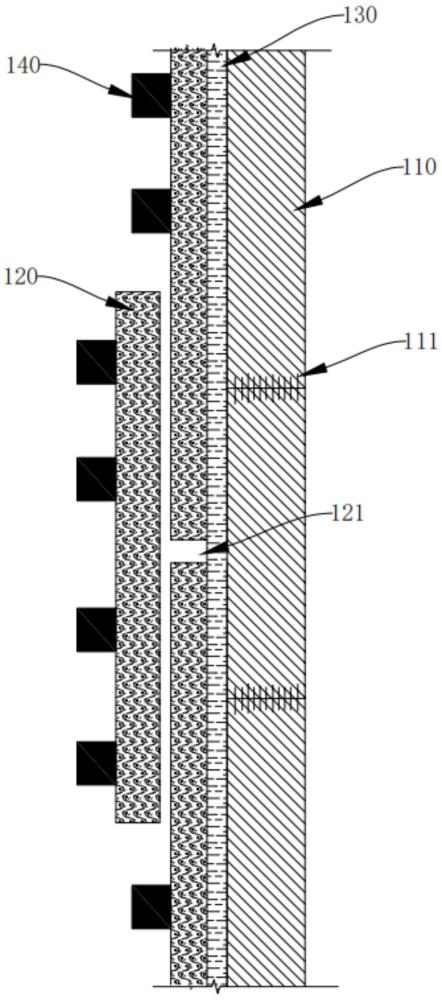

2、本申请提供的一种用于安全壳极限承载能力验证试验的系统,包括内衬钢板、密封膜片和密封油层。其中内衬钢板具有多块,多块内衬钢板拼接构成密封内壳,相邻两块内衬钢板之间具有第一接缝。另外,密封膜片具有多张,多张密封膜片铺设于壳体的内壁,且至少覆盖第一接缝。密封油层涂覆于密封内壳与密封膜片之间。

3、在一些实施例中,用于安全壳极限承载能力验证试验的系统还包括磁体组,磁体组压设于密封膜片,且与内衬钢板磁吸连接。

4、在一些实施例中,密封膜片为层叠设置的双层结构。第一层密封膜片与密封油层抵接,且该层相邻两张密封膜片之间具有第二接缝。第二层密封膜片铺设于第一层密封膜片,且至少覆盖第二接缝。

5、在一些实施例中,至少在第二层密封膜片的边沿设置磁体组。

6、在一些实施例中,密封膜片为单层结构,且相邻两张密封膜片的边沿相互搭接,并形成搭接部。

7、在一些实施例中,至少在搭接部设有磁体组。

8、在一些实施例中,搭接部的两张密封膜片之间为胶层粘接或者熔接。

9、在一些实施例中,磁体组具有多套,每套磁体组包括至少两块磁体。

10、在一些实施例中,第一接缝包括横向接缝和纵向接缝,相邻两条横向接缝对齐设置,相邻两条纵向接缝错位设置。

11、在一些实施例中,用于安全壳极限承载能力验证试验的系统还包括安全壳壳壁,安全壳壳壁浇筑于密封内壳的外壁,安全壳壳壁设有多束钢筋,以及分别固定多束钢筋的多个预应力锚具。各个预应力锚具罩设有防护筒,相邻防护筒通过第一绳索连接。

12、在一些实施例中,安全壳壳壁预埋有系挂件,第一绳索穿设系挂件。

13、在一些实施例中,安全壳壳壁设有闸门,闸门设有第一道防护网。

14、在一些实施例中,安全壳壳壁外侧围设有防护结构。

15、在一些实施例中,防护结构包括沿安全壳壳壁周向间隔设置的多个支撑架,相邻两个支撑架之间通过第二绳索连接。

16、在一些实施例中,支撑架朝向安全壳的一侧设有第二道防护网,支撑架背向安全壳的一侧设有第三道防护网。

17、在一些实施例中,防护结构与安全壳壳壁之间的距离不小于安全壳的突然破裂泄露高压气体的毁伤半径。

18、有益效果:

19、本方案通过在内衬钢板构成的壳体内壁设置密封油层和密封膜片双层密封结构,加强安全壳密封效果;在安全壳进行极限承载能力试验时,内衬钢板的第一接缝在试验的初期阶段可能会发生开裂,密封油层和密封膜片双层密封结构避免气体泄露,维持内压加载,直至内压增加破坏安全壳,完成最终试验考核。本方案布置合理,构思巧妙,实用性强。

20、附图说明

21、为了更清楚地说明本申请具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本申请的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

技术特征:1.一种用于安全壳极限承载能力验证试验的系统,其特征在于,包括:

2.根据权利要求1所述的用于安全壳极限承载能力验证试验的系统,其特征在于,所述用于安全壳极限承载能力验证试验的系统还包括:

3.根据权利要求2所述的用于安全壳极限承载能力验证试验的系统,其特征在于,所述密封膜片(120)为层叠设置的双层结构;

4.根据权利要求3所述的用于安全壳极限承载能力验证试验的系统,其特征在于,至少在第二层所述密封膜片(120)的边沿设置所述磁体组(140)。

5.根据权利要求2所述的用于安全壳极限承载能力验证试验的系统,其特征在于,所述密封膜片(120)为单层结构,且相邻两张所述密封膜片(120)的边沿相互搭接,并形成搭接部(122)。

6.根据权利要求5所述的用于安全壳极限承载能力验证试验的系统,其特征在于,至少在所述搭接部(122)设有所述磁体组(140)。

7.根据权利要求5所述的用于安全壳极限承载能力验证试验的系统,其特征在于,所述搭接部(122)的两张所述密封膜片(120)之间通过胶层(123)粘接或者熔接。

8.根据权利要求2至7任一项所述的用于安全壳极限承载能力验证试验的系统,其特征在于,所述磁体组(140)具有多套,每套所述磁体组(140)包括至少两块磁体。

9.根据权利要求1至7任一项所述的用于安全壳极限承载能力验证试验的系统,其特征在于,所述第一接缝(111)包括横向接缝(1111)和纵向接缝(1112),相邻两条所述横向接缝(1111)对齐设置,相邻两条所述纵向接缝(1112)错位设置。

10.根据权利要求1至7任一项所述的用于安全壳极限承载能力验证试验的系统,其特征在于,所述用于安全壳极限承载能力验证试验的系统还包括安全壳壳壁(150),所述安全壳壳壁(150)筑设于所述密封内壳的外壁,所述安全壳壳壁(150)设有多束钢筋(151),以及分别固定多束所述钢筋(151)的多个预应力锚具(152);

11.根据权利要求10所述的用于安全壳极限承载能力验证试验的系统,其特征在于,所述安全壳壳壁(150)预埋有系挂件(155),所述第一绳索(154)穿设所述系挂件(155)。

12.根据权利要求10所述的用于安全壳极限承载能力验证试验的系统,其特征在于,所述安全壳壳壁(150)设有闸门(160),所述闸门(160)设有第一道防护网(161)。

13.根据权利要求12所述的用于安全壳极限承载能力验证试验的系统,其特征在于,所述安全壳壳壁(150)的外侧围设有防护结构(200)。

14.根据权利要求13所述的用于安全壳极限承载能力验证试验的系统,其特征在于,所述防护结构(200)包括沿所述安全壳壳壁(150)周向间隔设置的多个支撑架(210),相邻两个所述支撑架(210)之间通过第二绳索连接。

15.根据权利要求14所述的用于安全壳极限承载能力验证试验的系统,其特征在于,所述支撑架(210)朝向所述安全壳壳壁(150)的一侧设有第二道防护网(220),所述支撑架(210)背向所述安全壳壳壁(150)的一侧设有第三道防护网(230)。

16.根据权利要求13所述的用于安全壳极限承载能力验证试验的系统,其特征在于,所述防护结构(200)与所述安全壳壳壁(150)之间的距离不小于安全壳高气压泄露毁伤半径。

技术总结本申请涉及核电工程的技术领域,具体公开了一种用于安全壳极限承载能力验证试验的系统,能够对安全壳在出现局部裂缝后保持内部密封并仍可进行加压,且在达到内压极限破裂后进行外部防护,包括内衬钢板、密封膜片和密封油层。内衬钢板具有多块,多块内衬钢板拼接构成壳体,相邻两块内衬钢板之间具有第一接缝。密封膜片具有多张,多张密封膜片铺设于壳体的内壁,且至少覆盖第一接缝。密封油层涂覆于壳体与密封膜片之间。本方案通过在内衬钢板内壁设置密封油层和密封膜片双层密封结构,加强安全壳密封效果;内衬钢板的第一接缝在试验的初期阶段发生开裂,双层密封结构避免气体泄露,维持内压加载,直至内压增加破坏安全壳,完成最终试验考核。技术研发人员:姚迪,李荣鹏,郝晓文,严佳川,赵金涛,杨青屿,姚芹芹,高经纬,马晓荣,杨志全,彭凌燕,刘昱,陈丹,唐铭浩,张宇烁受保护的技术使用者:中国核电工程有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240802/236231.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表