一种基于5G封装的管壳与盖板装配结构及其方法与流程

- 国知局

- 2024-08-05 11:37:09

本发明涉及电子封装,具体涉及一种基于5g封装的管壳与盖板装配结构及其方法。

背景技术:

1、5g基站是5g网络的核心设备,实现有线通信网络与无线终端之间无线信号传输。其中封装芯片是基站重要组成部分,负责信号的放大处理。

2、随着5g基站的发展,5g基站封装芯片的需求量也越来越大,功率越来越大,同时封装技术的要求也会越来越高。其中,封装芯片的管壳与盖板的密封是5g基站封装芯片制作的最后一道工序,也是比较重要的一道工序,管壳和盖板密封之后可以保护内部芯片免受外部异物、水汽的污染及损坏,所以密封的好或坏直接决定了封装芯片的成品良率。

3、传统封装芯片采用平行封焊的形式进行管壳和盖板的焊接,传统的焊接方式如图8和9所示,包括可伐合金底座1、可伐合金围框18、可伐合金盖板19,可伐合金底座1与可伐合金围框18为一体结构,通过平行封焊焊缝17把可伐合金盖板19固定在可伐合金围框18上,从而完成对芯片的封装焊接,生产过程中容易出现盖板放置不到位,压伤内部芯片或金丝的情况,或者出现密封不良导致封装芯片报废的情况,且难于返修,生产效率和成品率都会受到影响。平行封焊而且对盖板与管壳的材质有限制要求,且材料表面需要金属镀层(通常是度镍金),综合成本较高。

4、还有一种方法是采用预制环氧胶进行盖板粘贴,是在盖板上预制胶体,将盖板放在管壳上后,加热加压固化。不需要进行熔焊,对封装材料的材质适用性广泛,且容易返修。但对于盖板放置要求较高,手工放置困难,一致性差,且固化过程中需要加压,而大批量生产需要单独配置上盖设备,成本相对较高,且加压的压块也无法实现自动放置。

5、因此,亟需设计一种基于5g封装的管壳与盖板装配结构及其方法来解决上述问题。

技术实现思路

1、本发明的目的是提供一种基于5g封装的管壳与盖板装配结构及其方法,以解决现有技术中的上述不足之处。

2、为了实现上述目的,本发明提供如下技术方案:

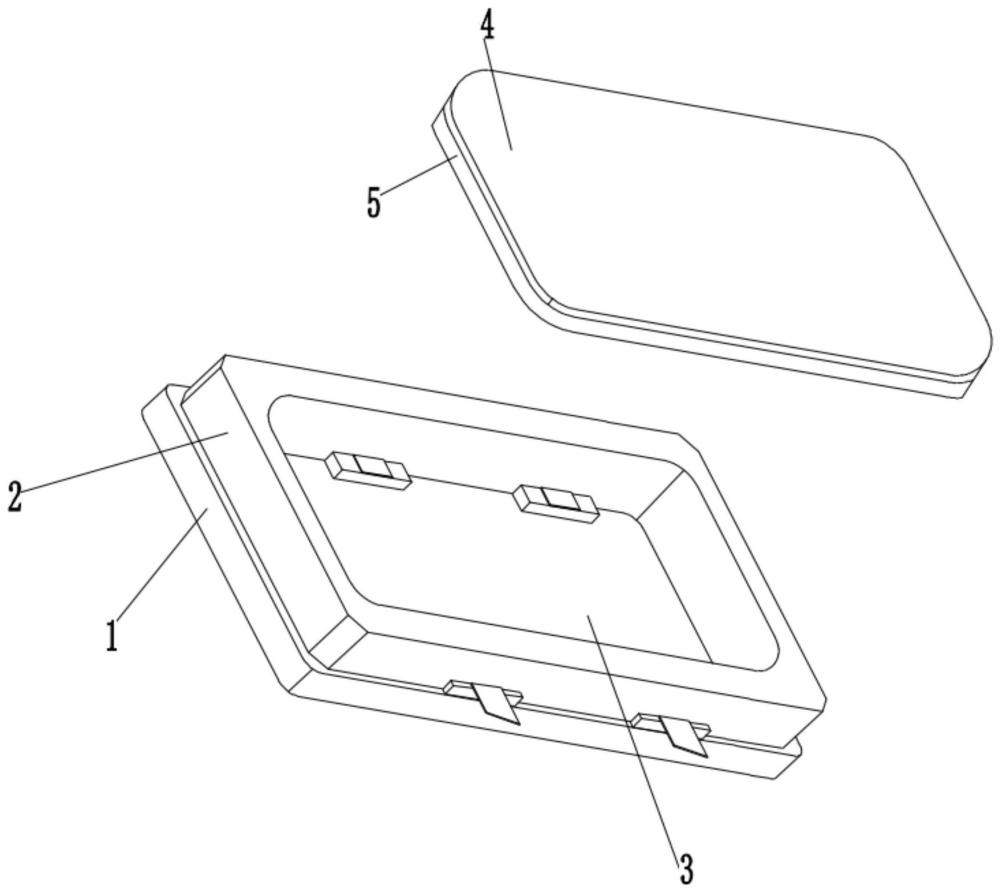

3、一种基于5g封装的管壳与盖板装配结构,包括可伐合金底座,所述可伐合金底座顶部外壁的边缘处固定安装有密封结构的陶瓷围框,且陶瓷围框的内部贴装有芯片,所述陶瓷围框顶端的内部插接有陶瓷盖板,所述陶瓷盖板的外边缘设置有预制胶体,且陶瓷盖板通过预制胶体与陶瓷围框形成密封的封装连接,所述可伐合金底座和陶瓷围框共同组成管壳;

4、还包括管壳上料盘,所述管壳上料盘的外表面设置有若干个管壳上料盘定位孔,所述管壳上料盘的上表面设置有若干个管壳固定区;

5、还包括盖板上料盘,所述盖板上料盘的上表面设置有若干个盖板上料盘定位孔,且盖板上料盘的上表面是作用若干个与管壳固定区对应位置的盖板固定区。

6、优选地,所述管壳上料盘的每个管壳固定区的下方设置有工件放置区指示箭头,且管壳上料盘的上表面一角处设置有上料盘指示箭头。

7、优选地,所述盖板上料盘的每个盖板固定区的下方也设置有工件放置区指示箭头,且盖板上料盘的上表面一角也设置有上料盘指示箭头。

8、优选地,所述管壳上料盘的顶部外壁上设置有连续分布的凹槽和凸起,且管壳固定卡接在凹槽的内部。

9、优选地,所述盖板上料盘的顶部外壁上也设置有连续分布的凹槽和凸起,所述陶瓷盖板和预制胶体固定卡接在凸起上方。

10、优选地,所述管壳与凹槽的单边间隙为0.05mm。

11、优选地,所述陶瓷盖板上的预制胶体为悬空状态。

12、一种基于5g封装的管壳与盖板装配的方法,包括以下步骤:

13、s1:材料准备,管壳采用可伐合金底座和陶瓷围框烧结而成,在陶瓷盖板的四周粘结预制胶体;

14、s2:制作管壳上料盘,根据管壳的尺寸,贴片机轨道宽度及可贴装的区域范围,制作一个管壳上料盘,并在管壳上料盘上设置凹槽和凸起,并在管壳上料盘上制作上料盘指示箭头和工件放置区指示箭头;

15、s3:制作盖板上料盘,根据陶瓷盖板的尺寸及贴片机的上料区尺寸,制作一个盖板上料盘,盖板上料盘一次性可以放置多个陶瓷盖板,并在盖板上料盘上设置凹槽和凸起,并在盖板上料盘上制作上料盘指示箭头和工件放置区指示箭头;

16、s4:根据管壳和陶瓷盖板的装配要求,分别把管壳安装在管壳上料盘上,并在管壳的内部放入芯片,再把陶瓷盖板安装在盖板上料盘上,并对贴片机进行贴片编程;

17、s5:通过贴片机的吸嘴从盖板上料盘上把带有预制胶体的陶瓷盖板吸附,然后贴装在管壳上料盘上对应位置的管壳上,贴装完成之后,随着贴片机的轨道流入到下一站的贴片机内,在陶瓷盖板上加放压块,压块的重量在300-400g;

18、s6:将s5中封装之后的管壳和陶瓷盖板送入轨道式固化炉内部进行加热固化,轨道式固化炉的参数是各温区设置175℃,链速9cm/min,从轨道式固化炉加热之后,进行冷却,从而实现对管壳和陶瓷盖板的封装。

19、优选地,所述预制胶体采用环氧树脂,且预制胶条为半干状态。

20、优选地,在s5中,贴片机的吸嘴选用方形吸嘴,吸嘴的长度比例与陶瓷盖板的长度比例一致。

21、在上述技术方案中,本发明提供的一种基于5g封装的管壳与盖板装配结构及其方法,采用的管壳上料盘,能够对许多个管壳进行定位和安装,通过盖板上料盘,能够对多个盖板进行定位和安装,然后通过贴片机的吸嘴,把盖板依次吸附并贴装在背壳上,从而实现对管壳和陶瓷盖板的封装作业,整个陶瓷盖板与管壳的贴装使用两个贴片机、一个回流炉可以完成流水式生产作业,生产效率高,生产合格率和一致性大幅提高,节省了大量人工。

技术特征:1.一种基于5g封装的管壳与盖板装配结构,包括可伐合金底座(1),其特征在于,所述可伐合金底座(1)顶部外壁的边缘处固定安装有密封结构的陶瓷围框(2),且陶瓷围框(2)的内部贴装有芯片(3),所述陶瓷围框(2)顶端的内部插接有陶瓷盖板(4),所述陶瓷盖板(4)的外边缘设置有预制胶体(5),且陶瓷盖板(4)通过预制胶体(5)与陶瓷围框(2)形成密封的封装连接,所述可伐合金底座(1)和陶瓷围框(2)共同组成管壳;

2.根据权利要求1所述的一种基于5g封装的管壳与盖板装配结构,其特征在于,所述管壳上料盘(6)的每个管壳固定区(8)的下方设置有工件放置区指示箭头(9),且管壳上料盘(6)的上表面一角处设置有上料盘指示箭头(10)。

3.根据权利要求1所述的一种基于5g封装的管壳与盖板装配结构,其特征在于,所述盖板上料盘(13)的每个盖板固定区(15)的下方也设置有工件放置区指示箭头(9),且盖板上料盘(13)的上表面一角也设置有上料盘指示箭头(10)。

4.根据权利要求1所述的一种基于5g封装的管壳与盖板装配结构,其特征在于,所述管壳上料盘(6)的顶部外壁上设置有连续分布的凹槽(11)和凸起(12),且管壳固定卡接在凹槽(11)的内部。

5.根据权利要求1所述的一种基于5g封装的管壳与盖板装配结构,其特征在于,所述盖板上料盘(13)的顶部外壁上也设置有连续分布的凹槽(11)和凸起(12),所述陶瓷盖板(4)和预制胶体(5)固定卡接在凸起(12)上方。

6.根据权利要求4所述的一种基于5g封装的管壳与盖板装配结构,其特征在于,所述管壳与凹槽(11)的单边间隙为0.03-0.05mm。

7.根据权利要求5所述的一种基于5g封装的管壳与盖板装配结构,其特征在于,所述陶瓷盖板(4)上的预制胶体(5)为悬空状态。

8.一种基于5g封装的管壳与盖板装配的方法,包括权利要求1-7任一项所述的一种基于5g封装的管壳与盖板装配结构,其特征在于,包括以下步骤:

9.根据权利要求8所述的一种基于5g封装的管壳与盖板装配的方法,其特征在于,所述预制胶体(5)采用环氧树脂,且预制胶条(5)为半干状态。

10.根据权利要求8所述的一种基于5g封装的管壳与盖板装配的方法,其特征在于,在s5中,贴片机的吸嘴选用方形吸嘴,吸嘴的长度比例与陶瓷盖板(4)的长度比例一致。

技术总结本发明公开了一种基于5G封装的管壳与盖板装配结构及其方法,包括可伐合金底座,可伐合金底座顶部外壁的边缘处固定安装有密封结构的陶瓷围框,且陶瓷围框的内部贴装有芯片,陶瓷围框顶端的内部插接有陶瓷盖板,陶瓷盖板的外边缘设置有预制胶体,且陶瓷盖板通过预制胶体与陶瓷围框形成密封的封装连接。本发明采用的管壳上料盘,能够对许多个管壳进行定位和安装,通过盖板上料盘,能够对多个盖板进行定位和安装,然后通过贴片机的吸嘴,把盖板依次吸附并贴装在背壳上,从而实现对管壳和陶瓷盖板的封装作业,整个陶瓷盖板与管壳的贴装使用两个贴片机、一个回流炉可以完成流水式生产作业,生产效率高,生产合格率和一致性大幅提高,节省了大量人工。技术研发人员:杜小辉,周井磊,丁永,刘鑫受保护的技术使用者:苏州立臻微波技术有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/258457.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表