一种微生物胶凝修复材料、微生物胶凝自修复材料及制备方法与应用

- 国知局

- 2024-08-05 11:39:22

本发明涉及建筑材料,尤其是涉及一种微生物胶凝修复材料、微生物胶凝自修复材料及制备方法与应用。

背景技术:

1、水泥混凝土是我国公路工程的常用材料,具有强度高,整体性好,抗压、抗冻等诸多优点。但水泥混凝土路面在服役中会产生裂缝,若裂缝问题早期未能及时有效处置,在环境-荷载耦合以及轮胎产生的泵吸作用下,雨水对路面反复冲刷,外部侵蚀性物质随路表孔隙及裂纹进入路面内部,造成路面由内至外逐渐劣化,路面结构承载力降低直至失效。路面强度和耐久性大大降低,失去服役性能,使得路面结构未达到设计寿命而破坏。

2、路面劣化是由路表至内的渗透过程,传统采用灌浆和扩缝灌注对道路裂缝进行处置,主要用于修补较浅的表层破坏,且结构材料相容性存在问题,新旧材料界面处易产生明显裂缝。其次,路面深层裂缝无法灌入,且修补后的路面维持时间较短,原裂缝处会出现再次开裂现象。

3、现有研究利用微生物诱导碳酸钙沉淀技术(micp),将菌液注入混凝土裂缝中,但愈合效率较低,仅为0.25mm。还有采用微生物胶囊进行混凝土裂缝进行修复,裂缝处的微胶囊受压破裂而流出微生物修复液体。但混凝土搅拌工程中易造成微胶囊破裂,造成部分微胶囊在无法对裂缝填补修复。可以看出,现有微生物胶凝自修复材料的修复效率不足。

4、如现有专利cn107975385a公开的一种煤矿巷道锚固喷浆微生物自修复体系及其构建方法,cn110436816a公开的一种基于微生物胶囊的机场道面自修复剂及其制备和应用等。

5、因此,利用微生物矿化修复道路裂缝的研究领域还需进一步探索。

技术实现思路

1、本发明的目的就是为了克服现有微生物矿化修复道路裂缝存在的问题而提供一种微生物胶凝修复材料、微生物胶凝自修复材料及制备方法与应用。

2、本发明的目的可以通过以下技术方案来实现:

3、本发明的技术方案之一为提供一种微生物胶凝修复材料的制备方法,包括如下步骤:

4、s1、将改性纤维浸泡于微生物菌液中,得到负载有微生物的改性纤维;

5、s2、将s1步骤得到的负载有微生物的改性纤维、部分胶凝材料、部分水进行一次搅拌混合,再加入剩余胶凝材料、细集料、剩余水进行二次搅拌混合,得到微生物胶凝自修复材料,

6、其中,于s1步骤,所述微生物选自巴氏芽孢八叠球菌、球形芽孢杆菌中的任意一种;

7、所述改性纤维通过碱处理和电泳沉积法处理得到,其中,

8、碱处理的步骤为:将纤维浸泡于5wt%的naoh水溶液中,于20±5℃处理(1.5-2.5)h,得到碱处理纤维;

9、电泳沉积法处理的步骤为:将所述的碱处理纤维浸泡于5mg/ml的纤维素纳米晶体悬浮液中,于(20±5)v直流电压处理(4-6)min,得到改性纤维。

10、在一些具体实施方式中,所述改性纤维的长度为1-20mm。

11、作为优选的,所述改性纤维的长度为1-10mm。

12、作为优选的,所述改性纤维的抗拉强度≥600mpa,杨氏模量≥20gpa。

13、在本实施方式中,巴氏芽孢八叠球菌是一种嗜碱菌,具有极高的脲酶活性(降解尿素co(nh2)2),可以在水泥中干燥、高碱性的环境中生存,可发生生物矿化反应。巴氏芽孢八叠球菌的脲酶有一定的调控机制,在巴氏芽孢八叠球菌的培养过程中,不同阶段的脲酶活性不同。培养初期快速上升,到对数期达到最大值,之后又随着时间缓慢下降。当巴氏芽孢八叠球菌的脲酶活性下降时,将菌体收集并重新接种于新鲜培养基中,其脲酶活性会迅速回升。其余如幽门螺杆菌、唾液链球菌脲酶活性较低,受环境因素影响较大,不适用。

14、在一些具体实施方式中,于s1步骤,所述改性纤维的纤维自黄麻纤维、苎麻纤维、亚麻纤维、剑麻纤维中的任意一种。

15、在本实施方式中,以黄麻、苎麻、亚麻代表的植物韧皮纤维和以剑麻为代表的叶纤维,具有长度大、比强度和比模量高等优点。

16、在一些具体实施方式中,于s1步骤,所述微生物菌液为通过将微生物接种在碱性微生物培养基中振荡培养得到。

17、作为优选的,所述碱性微生物培养基由如下质量份数的原料组成:去离子水200份,蛋白胨2份,牛肉膏3份,氯化钠1份,琼脂3份,氯化亚铁0.1份,并调节ph为7-9.5。

18、本实施方式中,碱性培养基中的蛋白胨只要提供氮源和维生素,牛肉膏主要提高碳源、能源、磷酸盐和维生素,nacl主要提供无机盐。将培养基的ph控制在7-9.5之间,更优选的ph为9.2,ph变化影响酶活性,基质利用速率和细胞结构,影响微生物的生长繁殖。在相同培养温度下,在ph为7-9.5的培养液中,其繁殖能力最强,细胞生长量最大,受ph影响也较小,但随着ph持续增高,菌株呼吸强度下降,生长繁殖能力衰减,菌液浓度大幅下降,ph过高时,菌株失去生长繁殖能力。

19、此外,使用前将配制好的碱性微生物培养基置于高温蒸汽灭菌锅内,设定温度为121℃、压力为0.1mpa,持续灭菌25min,注意要保证装有培养基的锥形瓶周围有一定的缝隙,不要碰到锅壁或相互接触,防止锥形瓶受热不均出现裂纹。灭菌定时结束后,关闭电源开关,打开排气阀,待锅内压力降至0mpa时拧开锅盖,取出培养基,完成灭菌,以避免空气中以及组分样品中混有的多种杂菌抑制目标微生物的生长。

20、作为优选的,所述微生物的接种量为所述碱性微生物培养基体积的5%。

21、作为优选的,振荡培养条件为:温度为37℃,振荡频率为160-180r/min,培养时间为25-35h。

22、本实施方式中,微生物的培养温度为37℃,培养温度越低,微生物的生长延迟期时间越长,在0-37℃温度范围内,虽能达到的最大细胞浓度基本一致,但所需时间相差较大。温度过高,如37℃以上,不利于微生物的生长繁殖。

23、振荡频率为160-180r/min。转速过低,培养液的溶氧量无法达到微生物的生长需求,延迟期明显拉长,生长速率缓慢;震荡速率过高,则会产生一定的剪切作用,不利于微生物生成,无法达到需要的菌液细胞培养浓度。

24、培养时间为25-35h。微生物的生长过程一般会经历生长延滞期、对数期、稳定期和衰亡期四个阶段。在转移到培养箱内的培养初期(0-10h),微生物此时处于生长延滞期,生长速率几乎为0,主要是由于微生物刚接种代培养基中,其代谢系统需要适应新环境,此时的生物酶活性很低,该时期微生物数目未增加。在培养箱内培养10-25h,微生物进入对数生长期,生长速率最快、代谢旺盛、酶系活跃、活菌数和总菌数大致接近,原因是经过延滞期的调整、准备,微生物适应了新的环境,同时为此时期的微生物生长提供了足够的物质基础,微生物的数量和生物酶活性都呈爆发式增长。在培养箱内培养25-35h,细菌为生长稳定期,此时微生物的数量和生物酶活性变化很小,活菌数保持相对稳定,总菌数达到最高水平,细胞代谢产物积累达到最高峰,数值趋于稳定。当在培养箱内培养35h以后,微生物处于衰亡期,由于营养物质的消耗、有害代谢产物的积累等,微生物死亡速度大于新生成的速度,同时伴随细胞自溶现象,整个群体出现负增长。

25、此外,微生物的酶活性还通过dds-307a数字电导率仪测试并计算,并选用活性接近所属要求的菌液,以保证后期微生物水泥自修复效果,本实施方式中,培养微生物至稳定期时的酶活性为8-10mm/min,并通过如下公式计算得到单体酶活性为5-7mm/min/od600。

26、

27、在一些具体实施方式中,s1步骤包括:

28、于s1步骤中,浸泡过程包括将改性纤维浸泡于微生物菌液中,恒温摇匀,并风干,得到负载有微生物的改性纤维。

29、作为优选的,摇匀的时间为6-8h,摇匀的温度为37℃,摇匀的振荡频率为160-180r/min。

30、在一些具体实施方式中,于s2步骤,所述胶凝材料为硅酸盐水泥,所述细集料为细度模数1.5-3.0的石英砂。

31、作为优选的,所述硅酸盐水泥的强度等级为42.5,所述石英砂的直径为不大于0.5mm。

32、作为更优选的,所述石英砂的细度模数为2.3-3.0。

33、在一些具体实施方式中,于s2步骤,负载有微生物的改性纤维、胶凝材料、水、细集料的质量比为(10-45):10:(6-10):(64-68)。

34、在一些具体实施方式中,于s2步骤,一次搅拌时间为至少30s;二次搅拌的时间为30s-180s,以使得搅拌混合的得到的微生物胶凝自修复材料满足和易性。

35、本实施方式中,由于纤维自身存在的疏水性在搅拌过程中,会使得纤维容易成团难以分散,不能完全均匀地分布在水泥中与之结合,进而影响水泥力学性能,因此将负载有微生物的纤维、水泥、水、细集料先进行了预搅拌,即将负载有微生物的纤维与部分胶凝材料、部分水进行一次搅拌混合,然后与剩余胶凝材料、剩余水、细集料进行二次搅拌混合,使得负载有微生物的改性纤维、胶凝材料、水、细集料能够充分搅拌,满足和易性。

36、本发明的技术方案之二为提供一种微生物胶凝修复材料,基于上述技术方案之一所述的微生物水泥修复材料的制备方法。

37、本发明的技术方案之三为提供一种如上述技术方案至二所示的微生物胶凝修复材料在制备建筑结构修复剂中的应用。

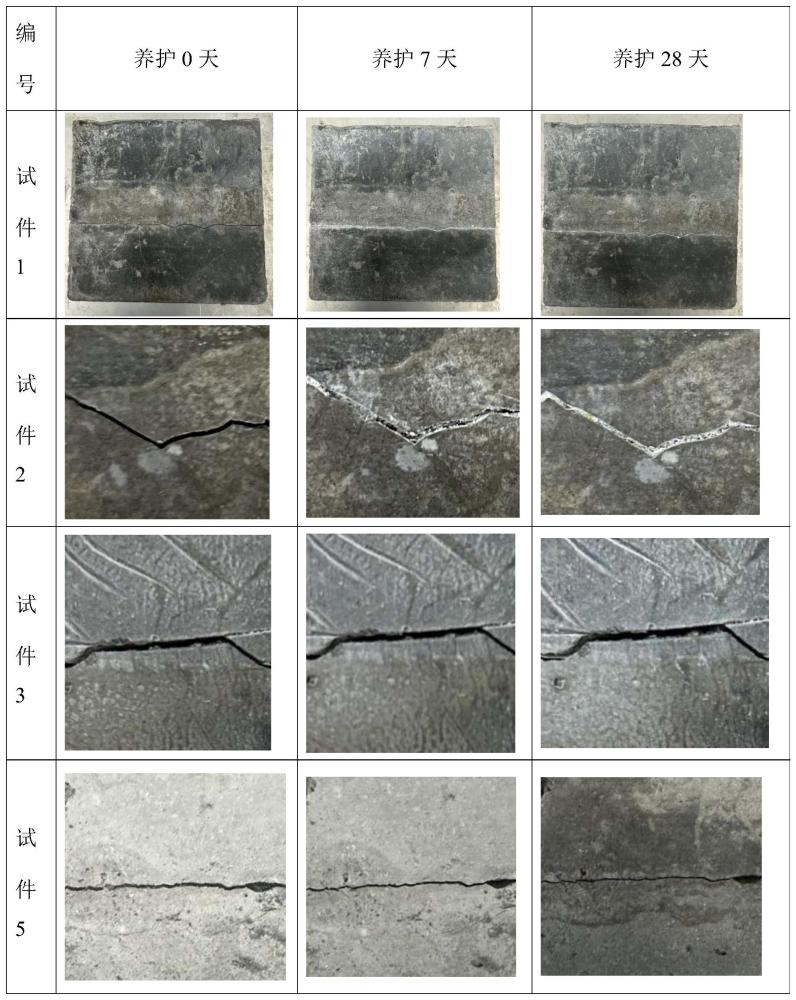

38、本发明提供的微生物水泥修复材料在灌入混凝土裂缝中,水浴加氧养护7d即可在开缝处观察到白色矿化沉淀物,即裂缝修复的填充物。

39、本发明的技术方案之四为提供一种微生物水泥自修复材料的制备方法,包括如下步骤:

40、s1、将改性纤维浸泡于微生物菌液中,得到负载有微生物的改性纤维;

41、s2、将s1步骤得到的负载有微生物的改性纤维、部分胶凝材料、部分水进行一次搅拌混合,再加入剩余胶凝材料、粗骨料、细集料、剩余水进行二次搅拌混合,得到微生物胶凝自修复材料,所述粗骨料为5-16mm粒径的连续级配碎石;

42、负载有微生物的改性纤维、胶凝材料、水、粗骨料、细集料的质量比为(10-45):10:(6-10):(40-42):(24-26)。

43、本发明的技术方案之五为提供一种微生物水泥自修复材料,基于上述技术方案之四所述的制备方法得到。

44、本发明的技术方案之六为提供一种如上述技术方案之五所述的微生物水泥自修复材料在制备具有自修复功能的建筑结构领域的应用。

45、本发明提供的微生物水泥自修复材料在产生裂缝后,经水浴加氧养护7d即可在开缝处观察到白色矿化沉淀物,即裂缝修复的填充物。

46、本发明提供的微生物水泥修复材料及微生物水泥自修复材料的原理为:混凝土在开裂后,纤维可以桥接裂缝,限制裂缝的发展,且负载微生的纤维在水的氧化下会生成封闭密实的白色矿化沉淀物即碳酸钙沉淀物,从而填补裂缝,使得混凝土的渗透系数降低,抗渗性提到提高。

47、其中,白色矿化沉淀物为碳酸钙,产生原理如下:

48、

49、与现有技术相比,本发明具有以下有益效果:

50、(1)本发明制备微生物胶凝修复材料和微生物胶凝自修复材料的方法简单易实施,且制备得到的微生物胶凝修复材料和微生物胶凝自修复材料均具有较高的抗强压强度、自修复裂缝能力、抗渗性。

51、(2)通过本发明制备得到的微生物胶凝修复材料作为道路裂缝修复材料,与传统的混凝土裂缝修复方式不同,本发明以碱与纤维素纳米晶体联合处理对纤维具有协同加固作用,并以改性纤维负载微生物,避免直接掺入混凝土的微生物成活率降低,在减少菌液浪费的同时也加速了碳酸钙填充裂缝的速度,还可增加混凝土表面修复位置处的韧性,提高其抗裂和抗压性能;本发明制备得到的微生物胶凝自修复材料也可直接作为制备具有自修复功能的道路的相关材料。

52、(3)本发明制备得到的微生物胶凝修复材料和微生物胶凝自修复材料作为可再生的物质,作业周期短,成本较低,能大规模、持续性使用,应用前景广泛。

本文地址:https://www.jishuxx.com/zhuanli/20240802/258638.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表