焦炉煤气湿法脱硫副产物的处理工艺

- 国知局

- 2024-08-05 11:40:28

本发明涉及一种焦炉煤气湿法脱硫副产物的处理工艺,具体涉及焦炉煤气湿法脱硫过程中产生的脱硫废液与硫磺的处理工艺;属于焦化。

背景技术:

1、目前焦炉煤气的处理广泛采用以hpf、pds为催化剂的湿法脱硫工艺,脱硫过程中会产生两大较难处理的物质,一种是低品质的硫磺,以硫膏或熔融硫的形式存在,另一种是脱硫废液,脱硫废液含有cod(>100000mg/l)、硫化物(>2000mg/l)、氨氮(>20000mg/l)和盐分(~200g/l),是一种危害极大的污染物。

2、针对脱硫过程中产生的脱硫废液与硫磺的处理,目前行业内广泛采用制酸工艺进行处理。该工艺主要是将废液与硫磺一同送入焚烧炉进行焚烧,在焚烧炉中硫转化为so2,so2在催化剂存在条件下与o2反应生成so3,用硫酸溶液吸收so3制备浓度为98%或93%的浓硫酸,生产的硫酸用做炼焦企业硫铵装置的原料。

3、根据原料处理方式的不同,脱硫废液处理工艺主要分为三类:湿法处理工艺、半干法处理工艺和干法处理工艺。湿法处理工艺以中国专利cn109384200a和cn112110423a为代表,半干法处理工艺以中国专利cn111285335a为代表,干法处理工艺以中国专利cn112238126a和cn103043625a为代表。湿法处理工艺和半干法处理工艺会产生难以处理的稀酸等问题,而干法处理工艺则容易导致管道堵塞和运行不稳定等问题。行业内的这三类工艺处理还存在一些共性问题,比如都需要较大的投资,并且工艺复杂,过程处理能耗大,氮资源利用不充分等问题。中国专利cn114602299a公开了一种焦化脱硫副产物的处理工艺,该工艺通过将脱硫废液转化与硫磺焚烧制酸相结合,实现了脱硫废液中氮资源的充分回收,将脱硫副产物通过处理后得到硫酸及硫酸铵产品,该工艺避免了将脱硫废液在焚烧内内进行焚烧,在有效解决现有工艺处理过程中的稀酸,堵塞等问题的同时,提高了经济效益;但在该工艺中脱硫废液副盐中的碳依然以二氧化碳的形式从尾气中排放,因此,还需进一步优化脱硫副产物的处理工艺。

技术实现思路

1、本发明旨在提供一种焦炉煤气湿法脱硫副产物的处理工艺,该工艺可有效将脱硫副产物转化为硫酸、硫酸铵及光催化剂,实现了脱硫副产物中硫、氮及碳元素的资源化回收,有效解决了现有技术中存在的稀酸难处理、换热管堵塞、资源利用不充分等问题。

2、焦炉煤气湿法脱硫副产物主要为硫磺与脱硫废液,硫磺单独焚烧制酸是非常成熟的工艺,现有技术所存在的稀酸难处理、换热管堵塞、资源利用不充分等问题,均是由于脱硫废液与硫磺共同焚烧所引起的。脱硫废液的主要成分为副盐与水,副盐主要包括硫氰酸铵、硫代硫酸铵及硫酸铵,该混盐晶体在惰性气氛下500-550℃热解时,其中的硫氰酸铵会发生多次晶型转变,生成胍盐(h2n(c=nh)nh2)并分解聚合,上述聚合物在350℃以上继续脱氨缩聚,生成高度聚合的石墨相氮化碳(g-c3n4),其中的硫代硫酸铵与硫酸铵会分解产生氨气、二氧化硫及三氧化硫等气体,气体经酸洗后,其中的氨能被有效回收,剩余的二氧化硫与三氧化硫等酸性气体回到焚烧炉后可作为制酸的原料。因此本发明将硫磺焚烧与脱硫废液中的副盐热解进行有效结合,将其中的硫转化为硫酸,氮转化为硫酸铵与g-c3n4,碳转化为g-c3n4,实现了焦炉煤气湿法脱硫副产物中资源的充分回收利用。

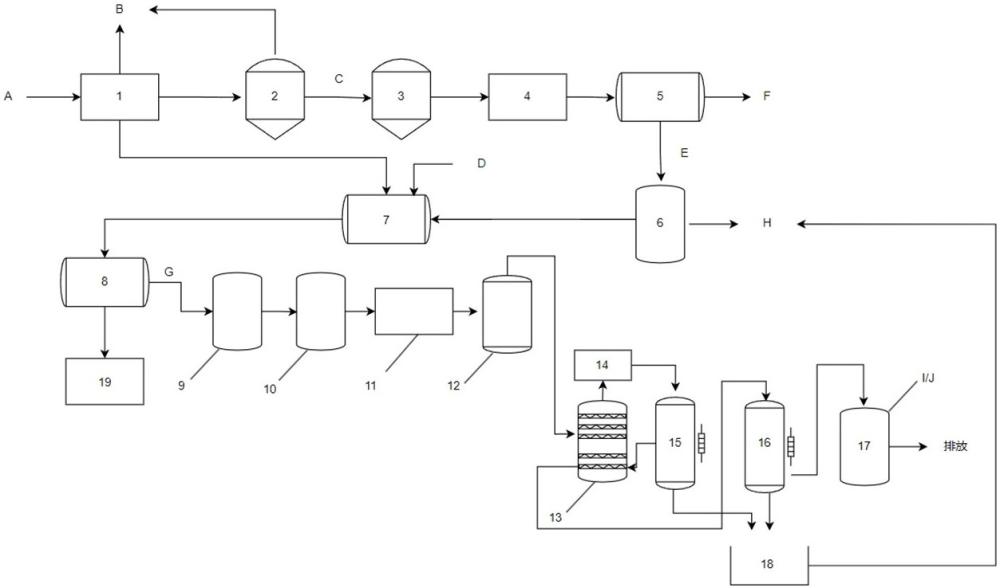

3、本发明提供一种焦炉煤气湿法脱硫副产物的处理工艺,该工艺具体包括以下步骤:

4、(1)从脱硫单元送来的硫泡沫液经离心机离心分离,离心分离后得到固液两相,其中固相直接送入焚烧炉,液相根据脱硫系统水盐平衡的情况,将其中70%-90%的液相返回脱硫系统继续进行脱硫,10%-30%的液相送入浓缩釜进行浓缩;

5、(2)浓缩过程中保持真空度为0.07-0.09mpa,浓缩温度为85-100℃,浓缩过程中产生的二次蒸汽经冷凝后得到的冷凝液返回脱硫系统脱硫,浓缩得到的含盐600-900g/l的浓液送入中转釜;

6、(3)中转釜中的液体在保温状态下定期放入切片机中进行切片,得到混盐晶体,将混盐晶体送入温度为500-550℃的热解炉中进行热解,热解过程保持惰性气氛,热解时间为1-3h,热解过程所用的热源与物料不直接接触,热解过程中得到气固两相,固体为g-c3n4,g-c3n4是一种在可见光下可以激发的光催化剂,其经进一步改性可用于废水或废气的处理;热解过程中得到的气相送入下一工序;

7、该步骤热解过程中采用的热源为:可以为本系统焚烧炉后的热烟气,也可以为通过焚烧煤气等其他能源提供,

8、(4)将热解后产生的尾气送入洗涤塔进行酸洗涤,除去热解过程尾气中含有的氨气等其他气体,酸洗过程中产生的洗涤液定期将其中部分送入硫酸铵工段,然后补入新的硫酸溶液,洗涤过程中保持硫酸的质量浓度为6%-10%;酸洗后的气体送入焚烧炉内,向焚烧炉内通入空气或富氧气体与步骤(1)中得到的固相一同进行焚烧,焚烧后的高温so2炉气可先送至步骤(3)中的热解炉(作为热源)后再送入下一工序,也可直接送入下一工序;

9、(5)从上一工序来的高温so2炉气进入废热锅炉,产生3.6~3.8mpa饱和蒸汽,可直接使用也可减压至约0.6mpa以下,进入低压蒸汽管网;

10、(6)来自废热锅炉温度为300-350℃的so2过程气,依次通过冷却塔、洗净塔及电除雾器,对过程气进行增湿降温、冷却、净化、除雾,脱除过程气中多余水分及尘、砷、硒、氟、氯等对so2转化催化剂(v2o5催化剂)有害的杂质,净化后的so2过程气进入干燥塔,使用浓度93%~95%的浓硫酸对过程气中的水分进行干燥脱除,以保证转化工序v2o5催化剂对过程气中水分含量的要求,干燥后过程气含水<0.1g/m3;

11、(7)将干燥塔排出的气体经换热器后通入so2转化塔和吸收塔进行转化吸收制取硫酸,其转化及制酸过程可以采用两转两吸的方式进行,转化塔内的催化剂可布置五层,按照ⅲ+ⅱ的方式进行转化,转化过程主要发生如下反应:

12、

13、将转化后的气体送入换热器中,通过换热器与干燥后的炉气进行换热,将温度降至160-180℃后送至吸收塔,吸收工序共设两个吸收塔,分别对应转化工段的两段转化,第一吸收塔入的尾气经换热器升温后返回转化塔进行二次转化,二次转化后的尾气经换热及第二吸收塔吸收后送入下一工序。吸收用98%浓硫酸吸收转化气中的so3,浓硫酸中的h2o与so3反应,生成产品硫酸;产品浓硫酸经冷却器冷却后,进入产品酸贮槽,由产品酸泵定期送硫铵单元使用;

14、(8)经第二吸收塔后的尾气通入尾气洗涤塔进行降温与净化,净化后的尾气达标排放;净化过程用的溶液可以为naoh或na2co3溶液,也可以为稀氨水。

15、本发明与现有技术相比,具有经济效益好、二次污染少、系统运行稳定等有益效果,具体如下:

16、(1)该工艺将脱硫废液中氨进行了有效回收,转化为硫酸铵产品,避免了现有工艺将大量铵盐进行焚烧过程中产生的氮氧化物导致净化工艺复杂及稀酸质量差的问题,在提高经济效益的同时减少了系统的二次污染;

17、(2)本工艺通过热解的方式将脱硫废液混盐中的c有效转化为光催化剂(g-c3n4),在提高混盐利用价值的同时,减少了含碳物料进入焚烧炉,从而降低了制酸尾气中二氧化碳的排放,实现了制酸过程中的二氧化碳减排;

18、(3)本工艺通过热解方式将脱硫废液中的pds催化剂有效回收利用,生成g-c3n4,避免了进入焚烧炉后产生的炉灰进入后续系统后带来的劳动强度大,影响换热管等设备的使用寿命等问题 ,保障了系统的稳定运行。

本文地址:https://www.jishuxx.com/zhuanli/20240802/258748.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种珊瑚骨料改性处理装置

下一篇

返回列表