一种稀土处理及组织细化提升管线钢抗氢致开裂性能的方法与流程

- 国知局

- 2024-08-05 11:46:32

本发明涉及炼钢,尤其涉及一种稀土处理及组织细化提升管线钢抗氢致开裂性能的方法。

背景技术:

1、随着输氢、掺氢及石油天然气等油气资源需求量的不断增加,其运输介质用管线钢的生产应用及防护也备受关注。管线钢的腐蚀包括内腐蚀和外腐蚀,由于深埋地下潮湿酸性土壤环境以及输送的天然气或者掺氢天然气介质中含h2s和co2气体,在管道服役过程中,容易导致氢诱导裂纹,即氢致开裂hic,是管线主要失效形式之一。因此,在上述特殊服役条件下,对管线钢抗氢致开裂性能提出了较高的要求。钢中非金属夹杂物是抗酸管线钢生产过程中的必然产物,造成氢致开裂(hic)的主要原因是由于钢质不够纯净,钢中长条状、大尺寸的mns夹杂物含量偏高,在潮湿环境与h2o溶解产生s2-、hs-,并与介质及钢基体中的h+发生反应,并在其基体周围富集,进而形成裂纹源,并向其四周扩展形成长裂纹。大尺寸、长条形态夹杂诱发点蚀反应的能力要大于短条和球状夹杂物形态,极易造成材料横向、径向韧性以及塑性方面的影响,降低了组织的连续性。

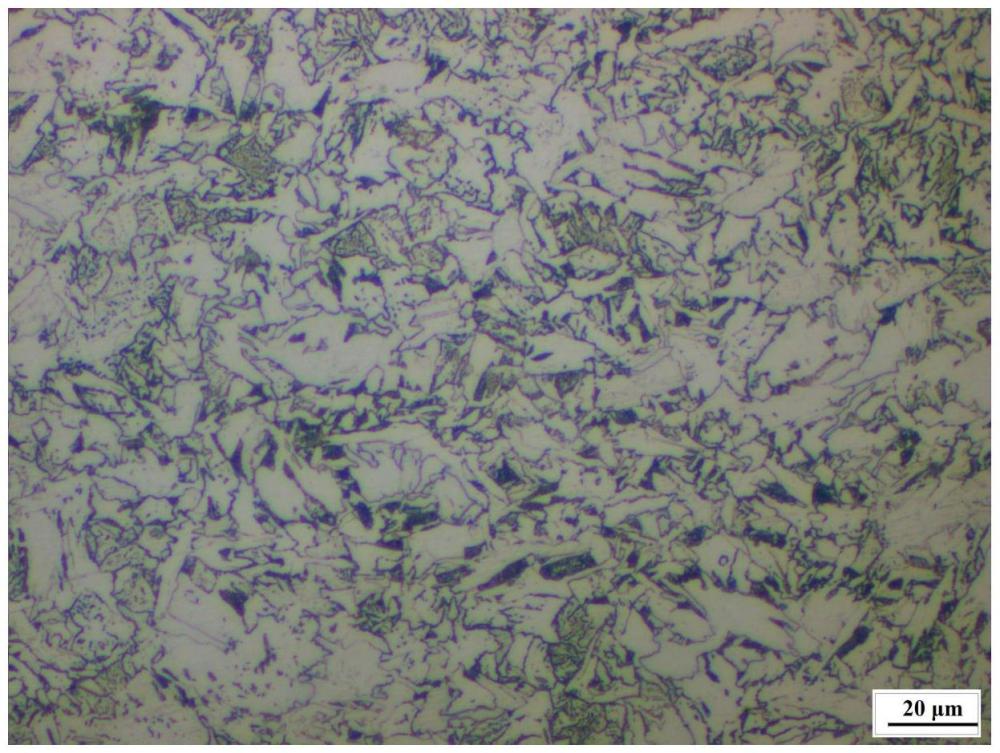

2、同时,众多学者研究结果表明:钢板中心偏析严重时,易于在该区域产生马氏体组织,在hic试验过程中易在马氏体区域出现开裂结合组织转变原理,表面冷速远远大于心部冷速,在壁厚中心能够发现大量的马氏体和贝氏体组织,不均匀的严重带状组织也是极易发生氢致开裂的部位,这是因为钢中h极易在严重带状组织产生的微观通道缺陷处扩散,从而导致氢致裂纹迅速扩展,因此,控制为细化的带状组织具备良好的阻碍h在钢中扩散的能力,进而阻止氢致开裂行为的发生。

3、近年来广大研究院所及钢铁企业一直致力于通过优化传统冶炼工艺来控制钢中长条状、大尺寸的mns夹杂物含量。通过工业生产进行稀土ce处理对管线钢mns夹杂物尺寸、形貌进行控制,并通过细化带钢组织提升抗氢致开裂性能的生产全流程工业应用研究未见相关报道。本专利通过工业试验研究了稀土ce对管线钢铸轧全过程典型的mns夹杂物形貌、分布的影响,通过稀土处理及控制带钢带状组织的新途径提升管线钢抗氢致开裂性能提供了工业化应用的技术指导。

技术实现思路

1、本发明的目的是提供一种稀土处理及组织细化提升管线钢抗氢致开裂性能的方法,在lf精炼工序处理末期加入稀土ce,钢水成分中ce含量达到20~30ppm,稀土ce先与钢中s相结合,并在凝固过程中较mns提前析出,生成了小尺寸的球状夹杂物,可明显降低铸坯各位置mns夹杂的尺寸及数量。并且在带钢轧制各工序中夹杂物二维三维形貌对比分析得出,加入稀土后形成了ce2o2s、ces、ce3s4、ce2s3等夹杂物,mns夹杂物平均尺寸由7~15μm降低为尺寸为2~5μm,夹杂物形貌由长条状变性为圆球形,有效减少了大尺寸、长条状mns溶解产生s2-、hs-与介质及钢基体中的h+发生反应,并在其基体周围富集,形成裂纹源。所生成的小尺寸、椭球形稀土化合物独立弥散分布,不会对带钢组织连续性造成影响,进而减少由于该大型夹杂物导致的管线钢氢致开裂问题,提升管线钢抗氢脆性能。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种稀土处理及组织细化提升管线钢抗氢致开裂性能的方法,针对中碳系列热轧管线钢,在lf精炼工序加入稀土铁合金工艺,加入稀土合金后软吹5min以上,利用钢液环流良好的动力学条件,使稀土合金在钢中完全熔化并与钢液充分混匀,钢水成分中ce含量设达到20~30ppm;

4、连铸过程中铸坯轻压下扇形段参数设计为渐缩模式,液相穴末端压下量采用3个扇形段同时压下,渐缩压下量分别采用3mm、2mm、1mm,进一步将溶质元素进行分散,具备更好的消除中心偏析的效果,中碳系列管线钢铸坯中心偏析控制在c3.0以上;

5、铸坯在加热炉采用高温加热,促进铸坯心部偏析元素向铁素体扩散,坯料加热温度设定为1190±20℃;轧制过程采用tmcp热机械控制工艺控制轧制,粗轧终轧温度设定为1060±40℃;开轧温度设定为1000±50℃;终轧温度设定为870±20℃;轧后采用快冷工艺,开始冷却温度设定为870±20℃,终冷温度设定为600±20℃,冷却速度设定为20-25℃/s,卷取温度设定为600±20℃;。

6、进一步的,所述中碳系列热轧管线钢的c质量百分比含量为:0.15%~0.20%。

7、进一步的,该方法能消除或减少钢板心部带状组织,带钢带状组织达到1.0级以下,致密的组织可减少h的扩散,有效抑制氢致裂纹的发生。

8、进一步的,加入稀土合金后软吹时间为7min。

9、进一步的,坯料加热温度为1200℃;轧制过程采用tmcp热机械控制工艺控制轧制,粗轧终轧温度设定为1100℃;开轧温度为1020℃;终轧温度设定为880℃;轧后采用快冷工艺,开始冷却温度设定为880℃,终冷温度设定为610℃,冷却速度为22℃/s,卷取温度为600℃;钢板带状组织评级为0.5级。

10、与现有技术相比,本发明的有益技术效果:

11、传统工艺控制实现钢中极低s含量需要在铁水预处理、转炉及lf精炼工序添加大量白灰及其他高质量原料来实现低硫含量的目的,具体为炼铁水需经kr增加100公斤/炉钢白灰进行深脱硫处理,脱硫渣扒清面积增加5%(损失了金属料),转炉工序要求必须使用大于10吨的自产废钢(自产废钢较外购废钢吨钢成本增加1100元),加入白灰量增加160公斤/炉钢,以实现钢水中低硫含量的效果,该方式将显著提升了生产过程的制造成本,而本专利通过钢中添加20~30ppm稀土可通过极低成本实现钢中低硫含量的目的,同时可将钢中大尺寸、长条状mns夹杂物变质为小尺寸、球形的稀土化合物,并且在钢中独立弥散分布,圆润形貌及较小尺寸的夹杂物具备弹性模量及抵抗裂纹的延展,不会对带钢组织连续性造成影响,进而减少大尺寸、长条状mns夹杂物导致的管线钢氢致开裂问题。

12、此外,连铸过程中铸坯轻压下扇形段参数设计为渐缩模式,液相穴末端压下量采用3个扇形段同时压下,渐缩压下量分别采用3mm、2mm、1mm,可进一步将溶质元素进行分散,具备更好的消除中心偏析的效果,中碳系列管线钢铸坯中心偏析控制在c3.0以上。

13、铸坯在加热炉采用高温加热,促进铸坯心部偏析元素向铁素体扩散,坯料加热温度设定为(1190±20)℃;轧制过程采用tmcp热机械控制工艺控制轧制,粗轧终轧温度设定为(1060±40)℃;开轧温度设定为(1000±50)℃;终轧温度设定为(870±20)℃;轧后采用快冷工艺,开始冷却温度设定为(870±20)℃,终冷温度设定为(600±20)℃,冷却速度设定为20-25℃/s,卷取温度设定为(600±20)℃;执行上述工艺可消除或减少钢板心部带状组织,带钢带状组织可达到1.0级以下,致密的组织可减少h的扩散,有效抑制氢致裂纹的发生。

技术特征:1.一种稀土处理及组织细化提升管线钢抗氢致开裂性能的方法,其特征在于,针对中碳系列热轧管线钢,在lf精炼工序加入稀土铁合金工艺,加入稀土合金后软吹5min以上,利用钢液环流良好的动力学条件,使稀土合金在钢中完全熔化并与钢液充分混匀,钢水成分中ce含量设达到20~30ppm;

2.根据权利要求1所述的稀土处理及组织细化提升管线钢抗氢致开裂性能的方法,其特征在于,所述中碳系列热轧管线钢的c质量百分比含量为:0.15%~0.20%。

3.根据权利要求1所述的稀土处理及组织细化提升管线钢抗氢致开裂性能的方法,其特征在于,该方法能消除或减少钢板心部带状组织,带钢带状组织达到1.0级以下,致密的组织可减少h的扩散,有效抑制氢致裂纹的发生。

4.根据权利要求1所述的稀土处理及组织细化提升管线钢抗氢致开裂性能的方法,其特征在于,加入稀土合金后软吹时间为7min。

5.根据权利要求1所述的稀土处理及组织细化提升管线钢抗氢致开裂性能的方法,其特征在于,坯料加热温度为1200℃;轧制过程采用tmcp热机械控制工艺控制轧制,粗轧终轧温度设定为1100℃;开轧温度为1020℃;终轧温度设定为880℃;轧后采用快冷工艺,开始冷却温度设定为880℃,终冷温度设定为610℃,冷却速度为22℃/s,卷取温度为600℃;钢板带状组织评级为0.5级。

技术总结本发明公开了一种稀土处理及组织细化提升管线钢抗氢致开裂性能的方法,针对中碳系列热轧管线钢,在LF精炼工序加入稀土铁合金工艺,加入稀土合金后软吹5min以上,使稀钢水成分中Ce含量设达到20~30ppm;同时限定了:连铸过程中铸坯轻压下扇形段参数设计为渐缩模式,液相穴末端压下量采用3个扇形段同时压下;以及铸坯在加热炉的加热工艺。本发明的目的是提供一种稀土处理及组织细化提升管线钢抗氢致开裂性能的方法,减少由于大型夹杂物导致的管线钢氢致开裂问题,提升管线钢抗氢脆性能。技术研发人员:王皓,袁晓鸣,宿成,曹妍,董磊,康旭受保护的技术使用者:包头钢铁(集团)有限责任公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/259323.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表