一种Ti-Al-Zr-Mo-V系高强钛合金及制备方法与流程

- 国知局

- 2024-08-05 11:43:29

本发明属于钛合金,具体涉及一种ti-al-zr-mo-v系高强钛合金及制备方法。

背景技术:

1、钛合金因具有比强度大、耐腐蚀性好的优点,广泛应用于航空航天领域。中强钛合金的典型牌号ta15钛合金名义成分为ti-6al-2zr-1mo-1v,具有较高的比强度,良好的热稳定性和焊接性能,广泛应用于飞机结构件领域,常规棒材的室温抗拉强度范围为(930~1000)mpa。

2、通过提高钛合金的强度水平,有利于飞机轻量化发展,而化学成分调整是一种有效提高强度的措施。目前,常规ta15合金强度级别低于1000mpa,棒材面缩平均值低于30%,强度以及塑性水平都有待提高。

技术实现思路

1、为解决上述问题,本发明的目的在于提供一种ti-al-zr-mo-v系高强钛合金及制备方法,该钛合金的抗拉强度为1000~1230mpa、面缩平均值≥30%,钛合金强度提升,且塑性水平无明显降低。

2、为实现上述目的,本发明所采用的技术方案为:

3、一种ti-al-zr-mo-v系高强钛合金,其特征在于,该ti-al-zr-mo-v系高强钛合金成分按照重量百分比计,包括al:6.1%~7.1%,mo:2.0%~4.0%,v:2.5%~3.9%,zr:2.0%~3.0%,余量为ti和不可避免的杂质。

4、优选的,所述ti-al-zr-mo-v系钛合金中,ti元素由二氧化钛和海绵钛引入,al元素由铝豆及铝钒合金引入,zr元素由海绵锆引入,mo元素由铝钼合金引入,v元素由铝钒合金引入;其中,al元素首先以铝钒合金、铝钼合金引入,不足量以铝豆引入。

5、一种ti-al-zr-mo-v系高强钛合金的制备方法,其特征在于,包括以下步骤:

6、步骤1,将原料按重量百分比混合均匀后,压制成电极块,将电极块串连夹紧,焊接为自耗电极;

7、步骤2,将步骤1得到的自耗电极进行三次真空熔炼,得到ti-al-zr-mo-v系高强钛合金铸锭;

8、步骤3,对步骤2获得的铸锭进行开坯锻造、中间坯锻造、摔圆锻造以及热处理获得ti-al-zr-mo-v系高强钛合金。

9、优选的,所述开坯锻造是将铸锭加热至相变点以上100℃~180℃,进行一火次锻造,然后回炉至相变点以上20℃~100℃保温后,再进行一火次锻造,终锻温度不低于700℃,其中,镦拔锻比控制在1.3~2.3之间,锻后将坯料在空气中冷却。

10、优选的,所述中间坯锻造是将开坯锻造后的坯料在相变点以上100℃至相变点以下60℃加热保温,进行2~6火次锻造,锻造过程可适当进行换向镦拔,镦粗与拔长锻比控制在1.1~2.0之间,终锻温度不低于650℃。

11、优选的,所述摔圆锻造是将中间坯锻造后的坯料在相变点以下30℃~60℃加热保温,进行1~3火次拔长摔圆,锻比控制在1.1~2.0之间,终锻温度不低于650℃,最终制成棒材。

12、优选的,所述热处理是将摔圆锻造后制成的棒材取样,进行普通退火热处理或者固溶与时效热处理。

13、优选的,所述普通退火热处理制度为:在820℃~860℃热处理2小时后空冷;所述固溶时效热处理制度为:首先在该钛合金的β相变温度以下50℃~65℃固溶处理2小时,空冷后,在580℃~600℃时效处理6小时,空冷。

14、本发明的有益效果是:

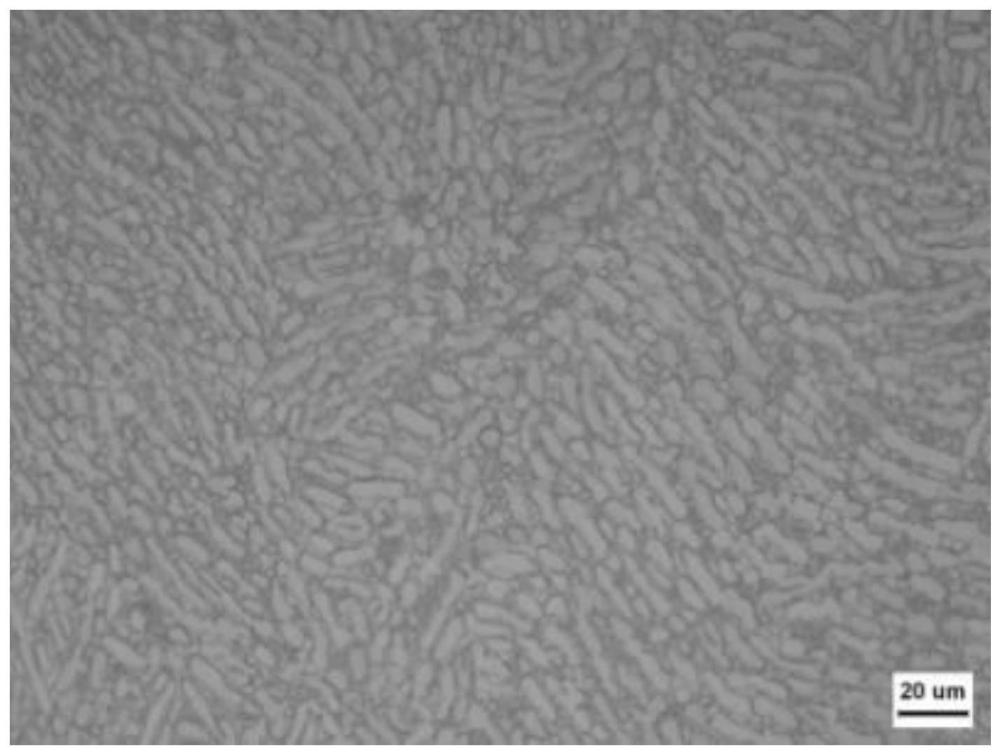

15、1、本发明设计的ti-al-zr-mo-v系高强钛合金,与传统ta15钛合金相比,增加β稳定性元素mo、v的含量,其中mo元素含量增加不仅可以提高位错运动的阻力使合金强度提高;也能有效细化合金晶粒,根据hall-petch公式σs=σ0+kd-1/2,其中,σs为屈服强度;d为晶粒直径,合金的屈服强度随晶粒直径的减小而增大。v元素含量增加,降低了α相的c/a值,促进α相滑移,从而降低合金流变抗力,提高合金的室温塑性。同时由于β稳定元素含量的增加,显微组织较传统ta15合金而言,二次α相片层厚度逐渐变薄,强度水平提升。

16、2、本发明提供的一种ti-al-zr-mo-v系高强钛合金的制备方法,棒材锻造工艺采用换向镦拔、摔圆等相结合的变形方式,使坯料各个位置的变形均匀性提升;通过严格控制加热温度、变形量、变形方式、终锻温度以及合理的热处理制度,最终使ti-al-zr-mo-v系高强钛合金的室温抗拉强度达到1000~1230mpa、面缩平均值≥30%,与常规ta15钛合金相比,实现强度提升,且塑性水平无明显降低。

17、3、本发明提供的一种ti-al-zr-mo-v系高强钛合金的制备方法,铸锭熔炼过程中选用粒度直径在0.83mm~12.7mm的0级海绵钛可以减少海绵钛中杂质含量,提高铸锭纯净性;mo元素熔点高,因此采用moal中间合金的形式加入,为进一步提高mo元素成分均匀性及消除难熔点,moal中间合金粒径控制在1mm以内。

技术特征:1.一种ti-al-zr-mo-v系高强钛合金,其特征在于,该ti-al-zr-mo-v系高强钛合金成分按照重量百分比计,包括al:6.1%~7.1%,mo:2.0%~4.0%,v:2.5%~3.9%,zr:2.0%~3.0%,余量为ti和不可避免的杂质。

2.根据权利要求1所述的ti-al-zr-mo-v系高强钛合金,其特征在于,所述ti-al-zr-mo-v系钛合金中,ti元素由二氧化钛和海绵钛引入,al元素由铝豆及铝钒合金引入,zr元素由海绵锆引入,mo元素由铝钼合金引入,v元素由铝钒合金引入;其中,al元素首先以铝钒合金、铝钼合金引入,不足量以铝豆引入。

3.一种权利要求1-2任一所述的一种ti-al-zr-mo-v系高强钛合金的制备方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的ti-al-zr-mo-v系高强钛合金的制备方法,其特征在于,所述开坯锻造是将铸锭加热至相变点以上100℃~180℃,进行一火次锻造,然后回炉至相变点以上20℃~100℃保温后,再进行一火次锻造,终锻温度不低于700℃,其中,镦拔锻比控制在1.3~2.3之间,锻后将坯料在空气中冷却。

5.根据权利要求3所述的ti-al-zr-mo-v系高强钛合金的制备方法,其特征在于,所述中间坯锻造是将开坯锻造后的坯料在相变点以上80℃至相变点以下60℃加热保温,进行2~6火次锻造,锻造过程可适当进行换向镦拔,镦粗与拔长锻比控制在1.1~2.0之间,终锻温度不低于650℃。

6.根据权利要求3所述的ti-al-zr-mo-v系高强钛合金的制备方法,其特征在于,所述摔圆锻造是将中间坯锻造后的坯料在相变点以下30℃~60℃加热保温,进行1~3火次拔长摔圆,锻比控制在1.1~2.0之间,终锻温度不低于650℃,最终制成棒材。

7.根据权利要求3所述的ti-al-zr-mo-v系高强钛合金的制备方法,其特征在于,所述热处理是将摔圆锻造后制成的棒材取样,进行普通退火热处理或者固溶与时效热处理。

8.根据权利要求7所述的所述的ti-al-zr-mo-v系高强钛合金的制备方法,其特征在于,所述普通退火热处理制度为:在820℃~860℃热处理2小时后空冷;所述固溶时效热处理制度为:首先在该钛合金的β相变温度以下50℃~65℃固溶处理2小时,空冷后,在580℃~600℃时效处理6小时,空冷。

技术总结本发明属于钛合金技术领域,具体涉及一种Ti‑Al‑Zr‑Mo‑V系高强钛合金及制备方法,将该钛合金原料混匀,焊接为自耗电极,经过三次真空自耗熔炼得到铸锭,对铸锭进行开坯锻造、中间坯锻造、摔圆锻造以及热处理后获得Ti‑Al‑Zr‑Mo‑V系高强钛合金;其中,Ti‑Al‑Zr‑Mo‑V系高强钛合金成分按照重量百分比计,包括Al:6.1%~7.1%,Mo:2.0%~4.0%,V:2.5%~3.9%,Zr:2.0%~3.0%,余量为Ti和不可避免的杂质。该钛合金的抗拉强度为1000~1230MPa、面缩平均值≥30%,钛合金强度提升,且塑性水平无明显降低。技术研发人员:刘向宏,王涛,杨恬,杜予晅,张慧杰,王凯旋,和永岗,冯勇受保护的技术使用者:西部超导材料科技股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/259036.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。