一种防止难变形镍基高温合金铸锭开裂的重熔工艺的制作方法

- 国知局

- 2024-08-05 11:43:28

本发明属于高温金属结构材料,涉及一种防止难变形镍基高温合金铸锭开裂的重熔工艺。

背景技术:

1、随着航空技术的发展,发动机推重比/功重比不断提高。为满足日益提高的航空发动机推重比需求,涡轮前温度不断提升。为获得更高温度服役的高性能镍基高温合金,增加时效强化元素(al、ti和nb)以提高γ′强化相含量是增强沉淀强化型镍基高温合金性能的基本途径。高度合金化会导致合金中析出相复杂多样,铸锭凝固过程中易产生偏析,在枝晶间形成低熔点有害相,导致铸锭开裂倾向大大增加。一旦铸锭出现裂纹,则不能继续后续的加工,只能报废铸锭。高质量高纯净化的高温合金冶炼通常采用真空感应熔炼(vim)+真空空自耗熔炼(var)两联熔炼工艺路线或真空感应熔炼(vim)+电渣熔炼(esr)+真空空自耗熔炼(var)三联工艺路线。在熔炼生产过程中,通常esr或var铸锭头部容易出现开裂,esr熔炼电极一旦开裂将导致后续var熔炼稳定性差甚至无法进行,直接造成质量损失甚至损害熔炼设备。而var铸锭作为最终熔炼工序生产成品铸锭,铸锭开裂则直接导致产品报废。

2、现有技术主要从熔炼工艺参数方面进行优化,在难变形镍基高温合金熔炼方面,少有研究对控制铸锭开裂提出有效方法。

技术实现思路

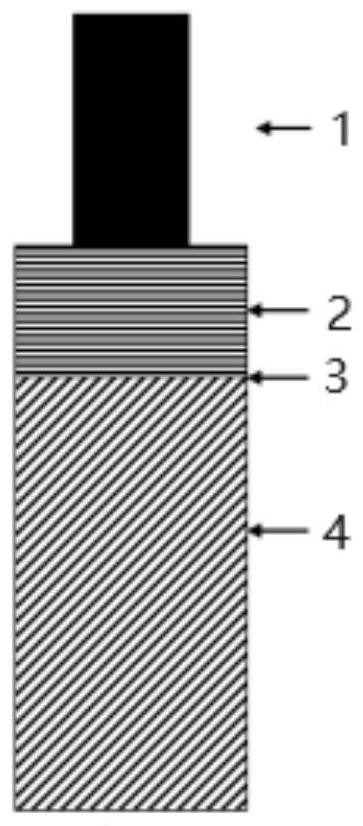

1、本发明的目的是提供一种防止难变形镍基高温合金铸锭开裂的重熔工艺,本发明通过在电极上连接塑性较好不易开裂的中间合金作为过渡段,并结合真空电弧重熔稳定阶段采用外加磁场的方法,巧妙地达到减轻铸锭头部偏析、降低补缩时间以及降低开裂倾向的目的。

2、为实现上述目的,本发明采取的技术方案如下:

3、一种防止难变形镍基高温合金铸锭开裂的重熔工艺,难变形高温合金的al+ti+nb的质量分数大于7.5%,所述难变形镍基高温合金铸锭通过先进行真空感应熔炼,后进行中间合金法电磁搅拌真空自耗熔炼工艺的两联工艺制备,或通过先进行真空感应熔炼,然后进行中间合金法保护气氛电渣熔炼,最后进行中间合金法电磁搅拌真空自耗熔炼工艺的三联工艺制备,其中,真空感应熔炼制备的铸锭经加工后作为下一步熔炼工艺的熔炼电极,与辅助电极和镍基中间合金过渡段焊接,所述镍基中间合金过渡段位于所述辅助电极与所述熔炼电极之间,在下一步骤熔炼工艺时,所述镍基中间合金过渡段予以熔炼。

4、优选的,镍基中间合金过渡段成分配比要求为:cr 0~47%;c 0.01~0.060%;al0.1~0.5%;nb≤0.2%;w≤0.2%;mo≤0.2%;co≤2.0%;o≤0.01%;n≤0.004%;p≤0.005;s≤0.001,其余为ni;。

5、优选的,将辅助电极和镍基中间合金过渡段炉外焊接后,将焊接后的镍基中间合金过渡段和辅助电极的整体与熔炼电极头部在炉内焊接。

6、优选的,炉内焊接工艺如下:

7、第一阶段:时间0~3min,电流升高至3.5~4.5ka,电压为20~24v,磁场强度20g;

8、第二阶段:时间3~6min,电流升高至7.0~8.0ka,电压为22~26v,磁场强度20g;

9、第三阶段:时间6~9min,电流升高至8.5~11.0ka,电压为24~28v,磁场强度20g;

10、从hmi界面双侧视窗观察到辅助电极与自耗电极间熔池充盈涌动,随后快速下压电极杆观察弧光变暗时,缓慢下压电极杆直至控制电源短路断电,从而利用熔融金属将中间合金和熔炼电极结合在一起完成焊接。

11、优选的,自耗熔炼稳定阶段,电磁搅拌强度:10~30g,电磁搅拌周期:15~25s,当铸锭重量为300~400kg时加大氦气流量以提升冷却效果,氦气流量0.1~0.2l/min。

12、优选的,当为三联工艺制备时,第二步工序的esr铸锭头部已包含镍基中间合金过渡段。

13、优选的,最后一步得到的铸锭,切除掉铸锭头部的镍基中间合金过渡段。

14、与现有技术相比,本发明的有益效果是:

15、(1)在头部焊接中间合金的目的主要是利用中间合金液补充到已部分凝固的高温合金固相中,使得凝固收缩时铸锭头部具有较好的抗应力能力。并且,ni和cr元素不会对高温合金基体造成污染,切除的头部仍然可以作为回收料使用,提高了材料的利用率。

16、(2)var头部存在缩孔,是铸锭应力最为集中的区域,为合金裂纹敏感区域。对于两联工艺路线,自耗熔炼前中间合金与自耗电极头部相焊接,使得自耗熔炼结束后中间合金部分位于自耗铸锭头部。对于三联工艺路线,将辅助电极直接与自耗电极头部连接,也可以使自耗熔炼结束后中间合金部分位于自耗铸锭头部。采用该方法可以避免缩孔形成在难变形高温合金本体中,并将柱状晶破碎为等轴晶,增加晶界密度,大大减小了var铸锭开裂的风险。

技术特征:1.一种防止难变形镍基高温合金铸锭开裂的重熔工艺,其特征在于,难变形高温合金的al+ti+nb的质量分数大于7.5%,所述难变形镍基高温合金铸锭通过先进行真空感应熔炼,后进行中间合金法电磁搅拌真空自耗熔炼工艺的两联工艺制备,或通过先进行真空感应熔炼,然后进行中间合金法保护气氛电渣熔炼,最后进行中间合金法电磁搅拌真空自耗熔炼工艺的三联工艺制备,其中,真空感应熔炼制备的铸锭经加工后作为下一步熔炼工艺的熔炼电极,与辅助电极和镍基中间合金过渡段焊接,所述镍基中间合金过渡段位于所述辅助电极与所述熔炼电极之间,在下一步骤熔炼工艺时,所述镍基中间合金过渡段予以熔炼。

2.根据权利要求1所述的防止难变形镍基高温合金铸锭开裂的重熔工艺,其特征在于,镍基中间合金过渡段成分配比要求为:cr 0~47%;c 0.01~0.060%;al 0.1~0.5%;nb≤0.2%;w≤0.2%;mo≤0.2%;co≤2.0%;o≤0.01%;n≤0.004%;p≤0.005;s≤0.001,其余为ni。

3.根据权利要求1所述的防止难变形镍基高温合金铸锭开裂的重熔工艺,其特征在于,将辅助电极和镍基中间合金过渡段炉外焊接后,将焊接后的镍基中间合金过渡段和辅助电极的整体与熔炼电极头部在炉内焊接。

4.根据权利要求3所述的防止难变形镍基高温合金铸锭开裂的重熔工艺,其特征在于,炉内焊接工艺如下:

5.根据权利要求1所述的防止难变形镍基高温合金铸锭开裂的重熔工艺,其特征在于,自耗熔炼稳定阶段,电磁搅拌强度:10~30g,电磁搅拌周期:15~25s,当铸锭重量为300~400kg时加大氦气流量以提升冷却效果,氦气流量0.1~0.2l/min。

6.根据权利要求1所述的防止难变形镍基高温合金铸锭开裂的重熔工艺,其特征在于,当为三联工艺制备时,第二步工序的esr铸锭头部已包含镍基中间合金过渡段。

7.根据权利要求1所述的防止难变形镍基高温合金铸锭开裂的重熔工艺,其特征在于,最后一步得到的铸锭,切除掉铸锭头部的镍基中间合金过渡段。

技术总结本发明公开一种防止难变形镍基高温合金铸锭开裂的重熔工艺,难变形高温合金的Al+Ti+Nb的质量分数大于7.5%,所述难变形镍基高温合金铸锭通过真空感应熔炼+中间合金法保护气氛电渣熔炼+中间合金法电磁搅拌真空自耗熔炼工艺三联工艺制备,或通过真空感应熔炼+中间合金法电磁搅拌真空自耗熔炼工艺两联工艺制备,其中,真空感应熔炼制备的铸锭经加工后,在其头部焊接有镍基中间合金过渡段作为下一步骤的电极。本发明巧妙地达到减轻铸锭头部偏析、降低补缩时间以及降低开裂倾向的目的。技术研发人员:周皓天,徐文梁,曹国鑫,刘谨,何永胜,付保全,王凯旋,杜予晅,刘向宏,冯勇受保护的技术使用者:西部超导材料科技股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/259033.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表